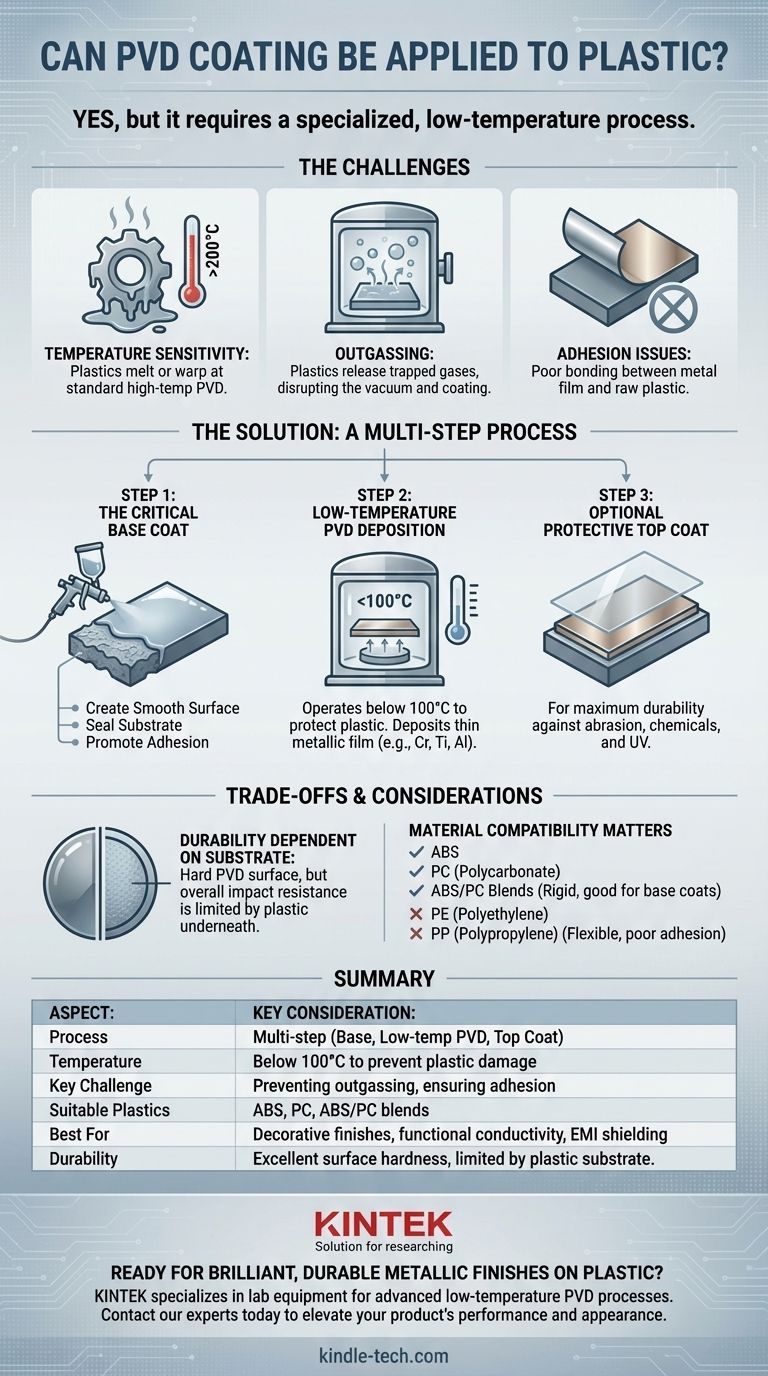

Sim, a Deposição Física de Vapor (PVD) pode ser aplicada com sucesso em plástico, mas é um equívoco comum pensar que o processo é o mesmo que para metais. A aplicação de PVD em plástico requer uma abordagem especializada de baixa temperatura e preparação crítica da superfície para superar as limitações inerentes dos substratos de polímero, como seu baixo ponto de fusão.

O principal desafio de aplicar PVD em plásticos não é a deposição em si, mas preparar o plástico para sobreviver ao ambiente de vácuo e aceitar o revestimento. O sucesso quase sempre depende do uso de um processo PVD de baixa temperatura em combinação com uma demão de base especialmente formulada.

Por Que Revestir Plástico é Fundamentalmente Diferente

Embora o PVD seja um processo de linha de visão baseado em vácuo para todos os materiais, os substratos plásticos introduzem desafios únicos que não estão presentes em metais ou cerâmicas.

O Desafio da Temperatura

Os processos PVD padrão para ferramentas e peças metálicas geralmente operam em altas temperaturas (200-500°C) para garantir forte adesão e uma estrutura de revestimento densa.

A maioria dos plásticos comuns, como ABS ou Policarbonato, derreteria, deformaria ou degradaria nessas temperaturas, tornando este método tradicional inadequado.

O Problema da Desgaseificação

Sob o alto vácuo exigido para PVD, os plásticos têm uma tendência a desgaseificar. Isso significa que eles liberam gases presos, umidade e outros compostos voláteis de dentro do material.

Essa desgaseificação pode perturbar o vácuo, contaminar a câmara e impedir que o revestimento forme uma camada limpa, uniforme e bem aderida.

A Questão da Adesão

Um filme metálico PVD não forma naturalmente uma forte ligação química ou mecânica com uma superfície plástica bruta. Sem a preparação adequada, é provável que o revestimento se delamine, lasque ou falhe nos testes básicos de adesão.

A Solução: Um Processo de Múltiplas Etapas

Para superar esses desafios, a aplicação de PVD em plásticos geralmente não é uma única etapa, mas uma sequência cuidadosamente controlada.

Etapa 1: A Demão de Base Crítica

Antes de entrar na câmara de PVD, a peça plástica é quase sempre revestida com uma laca ou primer curado por UV. Esta demão de base é a chave para o sucesso.

Esta camada serve a três funções críticas:

- Cria uma Superfície Lisa: Ela preenche poros e imperfeições microscópicas no plástico, fornecendo um acabamento semelhante a vidro para a camada de PVD.

- Selagem do Substrato: Atua como uma barreira, impedindo que o plástico desgaseifique sob vácuo.

- Promove a Adesão: É especificamente formulada para se ligar fortemente tanto ao substrato plástico abaixo quanto ao filme metálico PVD acima.

Etapa 2: Deposição PVD de Baixa Temperatura

Uma vez que a demão de base é aplicada e curada, a peça é colocada na câmara de PVD. É usado um processo PVD de baixa temperatura, como a pulverização catódica (sputtering).

Esses processos operam em temperaturas bem abaixo de 100°C, garantindo que nem o substrato plástico nem a demão de base sejam danificados durante a deposição. Isso deposita o filme metálico fino (como cromo, titânio ou alumínio) na superfície preparada.

Etapa 3 (Opcional): A Camada de Acabamento Protetora

Para aplicações que exigem máxima durabilidade contra abrasão, produtos químicos ou exposição UV, uma camada de acabamento transparente final (geralmente outro acrílico ou laca curado por UV) pode ser aplicada sobre a camada de PVD.

Compreendendo as Compensações e Limitações

Embora eficaz, este processo tem considerações que diferem do revestimento diretamente sobre metal.

A Durabilidade Depende do Substrato

Um revestimento PVD é excepcionalmente duro, mas também excepcionalmente fino (alguns mícrones). Sua durabilidade geral e resistência ao impacto são, em última análise, limitadas pela dureza do material por baixo dele.

Uma peça plástica revestida com PVD terá excelente dureza superficial para resistência à abrasão, mas ainda amassará ou se deformará como plástico sob impacto forte.

A Compatibilidade do Material é Importante

Certos plásticos são mais adequados para este processo. Materiais como ABS, PC (Policarbonato) e misturas de ABS/PC são comumente usados porque são rígidos e aceitam bem as demãos de base.

Plásticos mais macios ou mais flexíveis, como Polietileno (PE) ou Polipropileno (PP), são muito mais difíceis de revestir devido à má adesão e geralmente não são candidatos adequados.

Complexidade e Custo do Processo

A natureza de múltiplas etapas — exigindo uma demão de base, PVD de baixa temperatura especializado e, potencialmente, uma camada de acabamento — torna o processo mais complexo e muitas vezes mais caro do que aplicar PVD diretamente em um componente metálico.

Fazendo a Escolha Certa para o Seu Projeto

Use este guia para determinar se o PVD é a solução certa para o seu componente plástico.

- Se o seu foco principal é um acabamento decorativo premium: Este processo é uma excelente escolha para alcançar um visual metálico brilhante, durável e uniforme em peças plásticas para aplicações automotivas, cosméticas ou de eletrônicos de consumo.

- Se o seu foco principal é resistência extrema ao desgaste: Reconheça que, embora a superfície seja altamente resistente a arranhões, a durabilidade geral da peça é limitada pelo plástico subjacente. Não fará uma peça de plástico se comportar como uma de aço.

- Se o seu foco principal é condutividade funcional ou blindagem EMI: O PVD de baixa temperatura é um método altamente eficaz para aplicar uma camada condutora fina e uniforme em geometrias plásticas complexas.

Ao entender essa abordagem especializada, você pode aproveitar com sucesso o PVD para elevar o desempenho e a aparência dos componentes plásticos.

Tabela de Resumo:

| Aspecto | Consideração Principal |

|---|---|

| Processo | Múltiplas etapas: demão de base, PVD de baixa temperatura, demão de acabamento opcional |

| Temperatura | Deve estar abaixo de 100°C para evitar danos ao plástico |

| Desafio Principal | Prevenir a desgaseificação e garantir a adesão |

| Plásticos Adequados | ABS, Policarbonato (PC), misturas de ABS/PC |

| Melhor Para | Acabamentos decorativos, condutividade funcional, blindagem EMI |

| Durabilidade | Excelente dureza superficial, mas limitada pelo substrato plástico |

Pronto para obter um acabamento metálico brilhante e durável em seus componentes plásticos?

A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis necessários para processos de revestimento avançados, como PVD de baixa temperatura. Se você está desenvolvendo novos produtos nos setores automotivo, de eletrônicos de consumo ou cosmético, nossas soluções podem ajudá-lo a garantir precisão, qualidade e eficiência em suas aplicações de revestimento.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus desafios específicos de revestimento de plástico e ajudá-lo a elevar o desempenho e a aparência do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura