Introdução à PVD e Sputtering

Aplicações de revestimentos de película fina

A tecnologia de revestimento de película fina revolucionou várias indústrias, permitindo um controlo preciso das propriedades dos materiais, como a condutividade, a resistividade e as caraterísticas dieléctricas.Esta tecnologia é fundamental nos sectores da eletrónica e dos semicondutores, onde melhora o desempenho dos componentes ao proporcionar propriedades eléctricas personalizadas.Por exemplo, os revestimentos finos em bolachas de silício podem melhorar significativamente a condutância ou o isolamento, cruciais para o funcionamento eficiente dos circuitos integrados.

No domínio da ótica, os revestimentos de película fina são indispensáveis.São utilizados para modificar as propriedades de transmissão, refração e reflexão de lentes, filtros, espelhos e superfícies de vidro.Uma aplicação notável é a utilização de revestimentos antirreflexo em lentes fotográficas, que reduzem o brilho e melhoram a nitidez da imagem.Do mesmo modo, os revestimentos ópticos em óculos graduados podem incluir filtros ultravioleta (UV), protegendo os olhos da radiação nociva e mantendo o conforto visual.

Para além da eletrónica e da ótica, os revestimentos de película fina são amplamente utilizados em aplicações mecânicas.Os revestimentos duros e decorativos são aplicados em superfícies de desgaste, ferramentas e produtos de consumo para aumentar a durabilidade e a estética.Estes revestimentos podem ser concebidos para proporcionar propriedades anti-corrosivas, tornando-os ideais para utilização em ambientes agressivos.As películas finas de cerâmica, apesar de frágeis a baixas temperaturas, foram integradas com êxito em sensores e projectos electrónicos complexos, demonstrando a sua versatilidade em aplicações tecnológicas avançadas.

Além disso, a tecnologia das películas finas está a alargar as fronteiras da inovação, permitindo a criação de estruturas ultra-pequenas e \"inteligentes\".Estas incluem baterias em miniatura, células solares, sistemas de administração de medicamentos e até computadores quânticos.A capacidade de depositar películas finas com tal precisão abre novos caminhos para a investigação e desenvolvimento, impulsionando a evolução contínua das aplicações de películas finas em diversos domínios.

Desenvolvimento histórico

A história da Deposição Física de Vapor (PVD) e da pulverização catódica é um testemunho dos avanços contínuos na ciência e engenharia dos materiais.Tudo começou em meados do século XIX com o trabalho pioneiro de Sir William Robert Grove e Michael Faraday.Na década de 1850, estes cientistas lançaram as bases da tecnologia de pulverização catódica, explorando os princípios do bombardeamento iónico e da deposição de materiais.As suas experiências forneceram os conhecimentos fundamentais que mais tarde seriam aproveitados para aplicações práticas.

Após esta investigação inicial, a década de 1870 registou progressos significativos com o trabalho de Wright, que produziu com êxito as primeiras películas PVD funcionais.Esta descoberta marcou a transição da compreensão teórica para a aplicação prática, preparando o terreno para o desenvolvimento de várias técnicas de pulverização catódica.Ao longo das décadas, estas técnicas evoluíram, contribuindo cada uma delas para a melhoria da qualidade, uniformidade e eficiência da película em diversas aplicações.

| Ano | Desenvolvimento chave | Significado |

|---|---|---|

| 1850s | Trabalhos de Grove e Faraday sobre pulverização catódica | Estabelecimento de princípios fundamentais |

| 1870s | Produção das primeiras películas funcionais de PVD por Wright | Transição para aplicações práticas |

A trajetória histórica da PVD e da pulverização catódica não é apenas uma progressão linear, mas uma interação dinâmica de investigação científica e inovação tecnológica, moldando a paisagem das modernas técnicas de deposição de materiais.

Técnicas de pulverização catódica

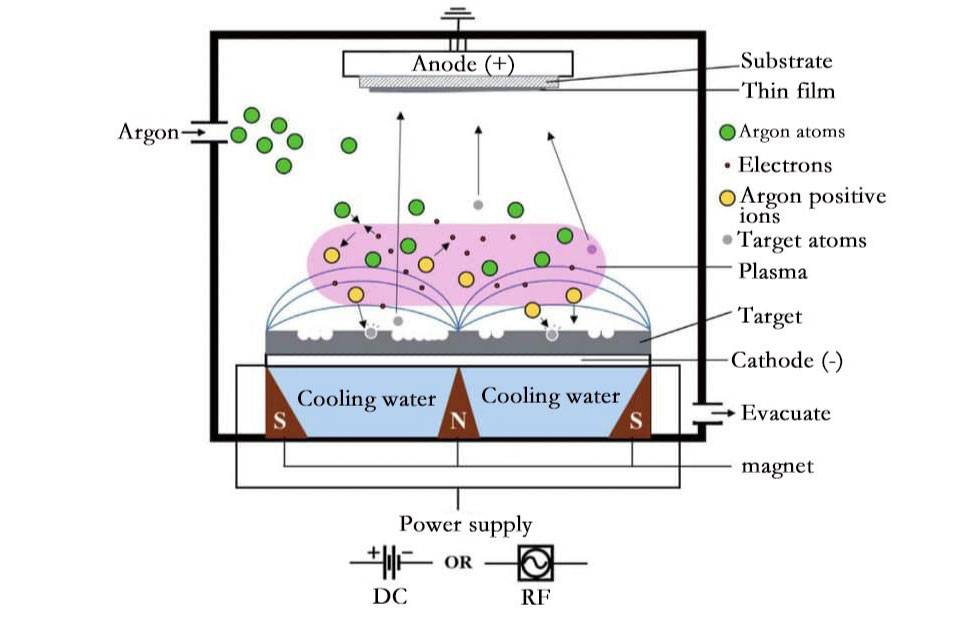

Foram desenvolvidas várias técnicas de deposição física de vapor (PVD), incluindo a pulverização por corrente contínua (DC) ou corrente alternada (AC), a pulverização por magnetrão e a pulverização por feixe de iões.Cada técnica oferece vantagens e aplicações únicas na transferência de material do alvo para o substrato.

Sputtering DC e AC

A pulverização catódica de corrente contínua é normalmente utilizada para alvos metálicos, enquanto a pulverização catódica de corrente alternada é preferida para materiais isolantes.Ambos os métodos envolvem a utilização de um plasma gerado por um campo elétrico, que acelera os iões para bombardear o alvo, fazendo com que o material seja ejectado e depositado no substrato.

Sputtering com magnetrões

A pulverização catódica por magnetrão é uma técnica amiga do ambiente que permite a deposição de pequenas quantidades de óxidos, metais e ligas em vários substratos.Este método é amplamente utilizado no estudo de películas finas para aplicações em células solares e outros dispositivos ópticos.

Sputtering por feixe de iões

A pulverização catódica por feixe de iões envolve a utilização de um feixe de iões focalizado para bombardear o alvo, proporcionando um controlo preciso do processo de pulverização catódica.Esta técnica é particularmente útil para a criação de camadas extremamente finas de um metal específico num substrato, para a realização de experiências analíticas e para a execução de gravuras a um nível praticamente preciso.

Estas técnicas de pulverização catódica são fundamentais na produção de filmes finos para semicondutores, dispositivos ópticos e nanociência, garantindo revestimentos uniformes e de alta qualidade.

Geometria e Fabricação de Alvos de Sputtering

Componentes dos alvos de aspersão

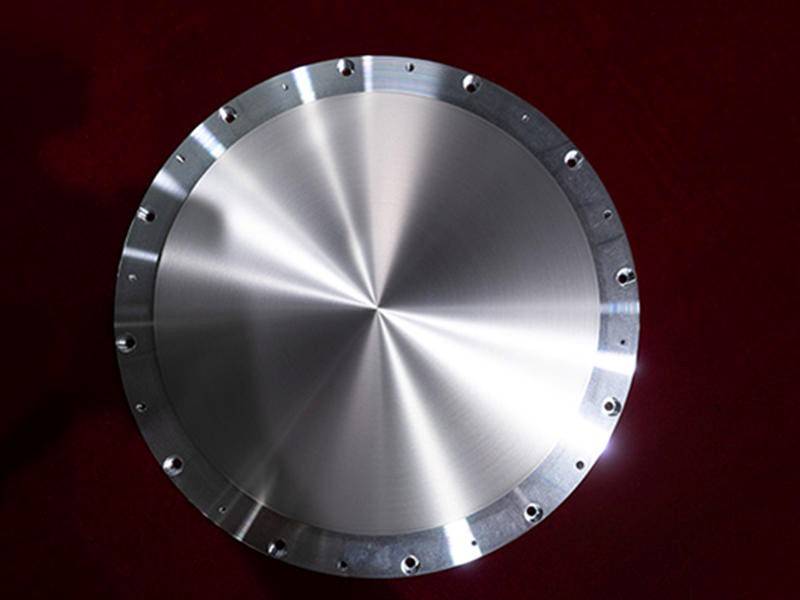

Os alvos de aspersão são componentes integrais no processo de deposição física de vapor (PVD), concebidos para transferir material para um substrato.Estes alvos são normalmente constituídos por três elementos principais: o material alvo, uma placa de suporte e um material de soldadura que fixa o alvo à placa de suporte.O próprio material do alvo pode ser uma variedade de substâncias, incluindo metais puros, ligas ou compostos como óxidos ou nitretos.

As geometrias dos alvos de pulverização catódica são diversas, respondendo a diferentes aplicações e requisitos de processo.As configurações comuns incluem alvos planos redondos ou rectangulares, que são de conceção simples e amplamente utilizados devido à sua simplicidade.Além disso, são utilizados alvos rotativos tubulares para melhorar a uniformidade do processo de pulverização catódica.Os alvos rotativos atenuam alguns dos problemas associados aos alvos planos, como as taxas de pulverização não uniformes e a baixa utilização do alvo, permitindo que toda a superfície do alvo seja pulverizada uniformemente.

| Componente | Descrição do componente |

|---|---|

| Material alvo | Metais puros, ligas ou compostos (óxidos, nitretos) utilizados para revestir o substrato. |

| Placa de suporte | Suporta o material alvo e assegura a integridade estrutural. |

| Material de soldadura | Cola o alvo à placa de suporte, proporcionando uma fixação segura. |

A escolha da geometria é fundamental, uma vez que influencia diretamente a eficiência e a qualidade do processo de revestimento.Os alvos planos são versáteis e adequados para muitas aplicações, enquanto os alvos rotativos oferecem uma uniformidade superior e taxas de utilização do alvo mais elevadas, tornando-os ideais para aplicações exigentes.

Desafios das geometrias de alvos planos

As geometrias de alvo planares, embora amplamente utilizadas, apresentam vários desafios significativos que podem prejudicar a eficiência e a uniformidade do processo de pulverização catódica.Um dos principais problemas são as taxas de pulverização não uniformes que surgem devido a variações na configuração do campo magnético.Esta não uniformidade leva à formação de sulcos e zonas mortas na superfície do alvo, o que agrava ainda mais o problema, concentrando a atividade de pulverização catódica em certas áreas, deixando outras praticamente intocadas.

As consequências destas taxas de pulverização não uniformes são múltiplas:

-

Formação de ranhuras:A pulverização catódica concentrada em regiões específicas cria sulcos profundos, o que pode provocar um desgaste irregular do alvo.Este facto não só reduz a vida útil do alvo, como também introduz variabilidade na espessura e qualidade da película.

-

Zonas mortas:As áreas do alvo que não são efetivamente pulverizadas devido a variações do campo magnético tornam-se zonas mortas.Estas regiões não contribuem para o processo de deposição, levando a uma utilização ineficiente do material do alvo.

-

Baixa utilização do alvo:A taxa global de utilização de alvos para geometrias planas é normalmente baixa, variando entre 20% e 40%.Esta baixa taxa de utilização traduz-se em custos operacionais mais elevados e na substituição frequente de alvos, o que pode ser particularmente problemático em ambientes de fabrico de elevado rendimento.

Para enfrentar estes desafios, os fabricantes estão a explorar geometrias de alvo alternativas e técnicas avançadas de pulverização catódica, tais como alvos rotativos, que visam distribuir a atividade de pulverização catódica de forma mais uniforme pela superfície do alvo e aumentar a utilização global do alvo.

Alvos rotativos

Os alvos rotativos representam um avanço significativo em relação aos seus homólogos planos, oferecendo várias vantagens distintas que melhoram o processo de pulverização catódica.Ao rodar continuamente, estes alvos asseguram uma taxa de pulverização mais uniforme em toda a sua superfície, mitigando assim os problemas associados a taxas de pulverização não uniformes que são comuns em geometrias planas.Este movimento de rotação distribui eficazmente o calor gerado durante o processo de pulverização catódica, permitindo densidades de potência mais elevadas sem o risco de sobreaquecimento localizado, que pode degradar o material do alvo.

Os benefícios dos alvos rotativos vão além da pulverização uniforme.Estes alvos contêm normalmente mais material do que os alvos planos, conduzindo a taxas de utilização do alvo mais elevadas, que podem exceder os 80%.Esta utilização mais elevada de material traduz-se em ciclos de produção mais longos e em tempos de paragem reduzidos para manutenção do sistema, aumentando, em última análise, o rendimento global do equipamento de revestimento.A capacidade de operar com densidades de potência mais elevadas não só acelera a velocidade de deposição como também melhora o desempenho do sistema durante a pulverização reactiva, resultando numa qualidade e consistência superiores da película.

Em aplicações de fabrico em grande escala, como a produção de vidro arquitetónico e ecrãs planos, a utilização de alvos rotativos tornou-se indispensável.Estas aplicações exigem revestimentos consistentes e de alta qualidade, e os alvos rotativos satisfazem este requisito, fornecendo um método fiável e eficiente para a deposição de material.A capacidade da tecnologia para lidar com densidades de potência mais elevadas e manter taxas de pulverização uniformes torna-a uma escolha preferencial para as indústrias onde a precisão e a eficiência são fundamentais.

Em resumo, os alvos rotativos não só resolvem as limitações inerentes aos alvos planos, como também introduzem uma série de melhorias que optimizam o processo de pulverização.Ao assegurar uma pulverização uniforme, aumentar a utilização do alvo e permitir densidades de potência mais elevadas, os alvos rotativos melhoram significativamente a eficiência e a qualidade dos revestimentos de película fina, tornando-os um componente crucial em processos de fabrico avançados.

Prensagem isostática a quente (HIP) no fabrico de alvos

Objetivo e vantagens da HIP

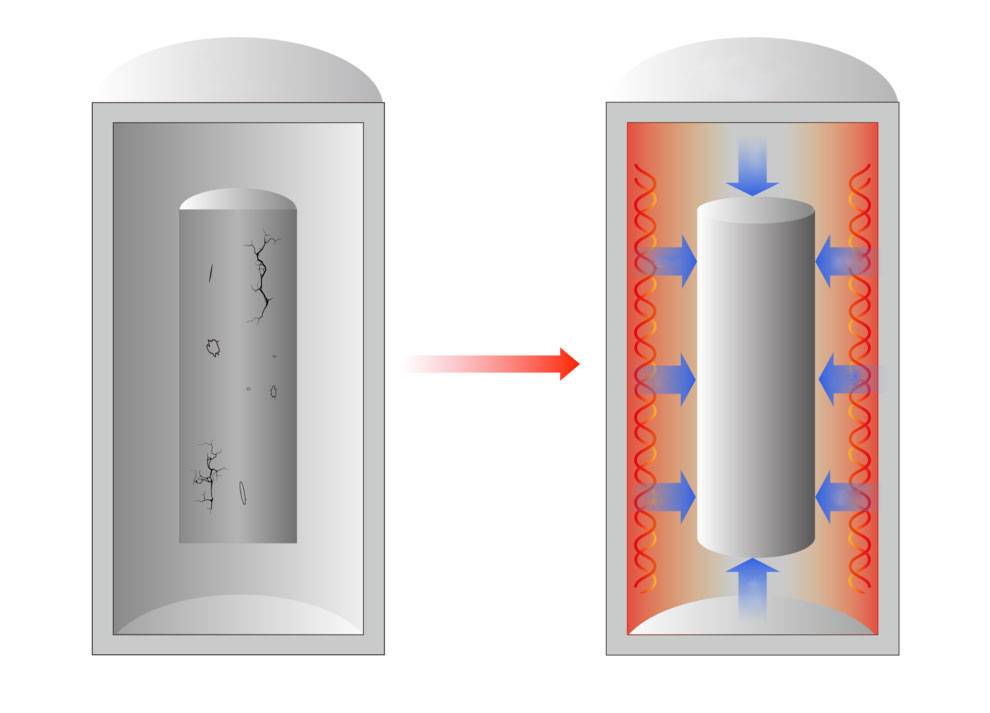

A Prensagem Isostática a Quente (HIP) é um processo crítico no fabrico de alvos de pulverização catódica, particularmente para atingir densidades quase perfeitas.Esta técnica é utilizada para eliminar poros e vazios de peças fundidas e para densificar componentes de metalurgia do pó, resultando em alvos de pulverização que são excecionalmente densos, excedendo frequentemente 99,99% da sua densidade teórica.

O principal objetivo da HIP é melhorar a integridade estrutural e a uniformidade dos alvos de pulverização catódica.Ao aplicar simultaneamente alta pressão e calor, a HIP pode consolidar materiais que, de outra forma, permaneceriam porosos ou conteriam microfissuras.Este processo é particularmente benéfico para materiais que são difíceis de densificar através de métodos convencionais, tais como aqueles com geometrias complexas ou pontos de fusão elevados.

Uma das principais vantagens da HIP é a sua capacidade de produzir alvos com densidade quase total.Esta alta densidade é crucial para garantir taxas de pulverização uniformes e minimizar a formação de defeitos nas películas finas produzidas.Os alvos de alta densidade também melhoram a eficiência geral e a longevidade do processo de pulverização catódica, reduzindo a frequência de substituições de alvos e o tempo de inatividade.

Além disso, a HIP contribui para o refinamento microestrutural do material do alvo.As condições de tratamento térmico a alta pressão utilizadas nos sistemas HIP podem levar à formação de grãos mais finos e microestruturas mais isotrópicas.Este refinamento é essencial para obter propriedades de película consistentes, como a condutividade, a resistividade e as caraterísticas dieléctricas, que são críticas para o desempenho dos componentes electrónicos e semicondutores.

Em suma, a HIP desempenha um papel fundamental na produção de alvos de pulverização catódica de alta qualidade, ao resolver os desafios associados à porosidade, inclusões e tamanho do grão.Os benefícios do HIP vão para além da mera densificação; incluem melhorias significativas nas propriedades microestruturais do material alvo, conduzindo a um melhor desempenho global no processo de pulverização catódica.

Tratamento térmico de alta pressão (HPHT)

O tratamento térmico de alta pressão (HPHT) nos sistemas de prensagem isostática a quente (HIP) é um processo crítico que melhora significativamente o fabrico de vários sistemas de materiais.Esta técnica envolve a sujeição dos materiais a temperaturas e pressões extremamente elevadas, imitando as condições existentes nas profundezas da crosta terrestre, onde se formam os diamantes naturais.O processo pode atingir temperaturas de até 2.600 graus Celsius, criando um ambiente onde os materiais sofrem mudanças transformadoras.

Um dos principais benefícios do HPHT em sistemas HIP é a sua capacidade de melhorar a uniformidade da temperatura em todo o material.Essa uniformidade garante que todo o lote de material seja tratado de forma consistente, reduzindo a probabilidade de defeitos e variações no produto final.Além disso, o HPHT permite um controlo preciso das taxas de arrefecimento, o que é crucial para evitar tensões térmicas que podem levar a fissuras ou outros problemas estruturais.

As taxas de resfriamento controladas facilitadas pelo HPHT são essenciais para a fabricação de sistemas de materiais complexos.Ao manter um gradiente de temperatura constante durante a fase de arrefecimento, os fabricantes podem obter uma microestrutura mais homogénea, o que é vital para o desempenho e a longevidade do produto final.Este nível de controlo também reduz o tempo total que o material passa a temperaturas elevadas, optimizando o processo de produção e reduzindo os custos de energia.

Além disso, o processo HPHT pode transformar materiais menos atraentes, como diamantes descoloridos ou com falhas, em produtos de alto valor.Essa capacidade não apenas melhora o apelo estético dos materiais, mas também aumenta seu valor de mercado.Por exemplo, a HPHT pode converter diamantes de baixa qualidade em diamantes incolores, cor-de-rosa, azuis ou amarelo-canário, tornando-os altamente desejáveis na indústria de pedras preciosas.

Em resumo, o HPHT em sistemas HIP é uma técnica sofisticada que não só melhora a uniformidade da temperatura e as taxas de arrefecimento controladas, como também facilita a criação de sistemas de materiais valiosos e de alta qualidade.Este processo é fundamental para responder aos desafios enfrentados no fabrico de alvos de pulverização catódica e outros materiais avançados, garantindo o seu desempenho e atratividade no mercado.

Técnica HIP de envelope

O Envelope HIP (prensagem isostática a quente) é um método sofisticado utilizado para obter uma densificação completa de materiais e compostos em pó.Esta técnica é particularmente valiosa no fabrico de alvos de pulverização catódica, onde se destaca na produção de componentes complexos, quase em forma de rede.Ao submeter os materiais em pó a alta pressão e temperatura dentro de um envelope selado, o Envelope HIP assegura que o produto final é quase tão denso quanto teoricamente possível, excedendo frequentemente 99,99% da densidade teórica.

Uma das principais vantagens do Envelope HIP é a sua capacidade de aumentar a pureza dos briquetes de pó.O ambiente de alta pressão consolida efetivamente o pó, eliminando espaços vazios e poros que podem comprometer a integridade e o desempenho do produto final.Este processo de densificação não só melhora as propriedades mecânicas do material, como também assegura uma distribuição uniforme dos elementos constituintes, o que é crucial para manter um desempenho consistente da pulverização catódica.

Para além disso, o Envelope HIP permite o fabrico de formas complexas que seriam difíceis de obter através dos métodos tradicionais.Esta flexibilidade é particularmente importante na produção de alvos de pulverização catódica, onde a geometria do alvo pode afetar significativamente a eficiência e a uniformidade do processo de pulverização catódica.Ao permitir a criação de componentes complexos de forma quase líquida, o Envelope HIP alarga as capacidades dos fabricantes, permitindo-lhes cumprir as especificações cada vez mais exigentes de aplicações avançadas em eletrónica, semicondutores e outras indústrias de alta tecnologia.

Em resumo, o Envelope HIP é uma técnica crítica na produção de alvos de pulverização de alta qualidade.A sua capacidade para densificar totalmente os materiais em pó, melhorar a pureza e produzir formas complexas torna-a uma ferramenta indispensável na procura de um desempenho superior de pulverização catódica e de propriedades de alvo melhoradas.

Considerações microestruturais

Porosidade e Inclusões

A porosidade e as inclusões são factores críticos que influenciam significativamente o processo de pulverização catódica e a qualidade da película depositada.Estes defeitos podem levar à não uniformidade da película, causando variações localizadas na condutividade, resistividade e outras propriedades críticas.A presença de porosidade e inclusões pode também resultar na formação de vazios e fissuras, que são prejudiciais para a integridade estrutural e o desempenho da película.

Para mitigar estes problemas, são utilizadas técnicas avançadas de fabrico, como a fusão por feixe de electrões (EBM) e a sinterização de alto vácuo.A EBM, por exemplo, utiliza um feixe de electrões focalizado para fundir e homogeneizar o material alvo, reduzindo eficazmente a presença de porosidade e inclusões.Este método assegura que o material é denso e isento de defeitos significativos, melhorando assim a uniformidade e a qualidade da película pulverizada.

Da mesma forma, a sinterização de alto vácuo envolve a sujeição do material alvo a altas temperaturas num ambiente de vácuo, o que promove a difusão de átomos e a eliminação de poros.Esta técnica é particularmente eficaz na produção de componentes quase em forma de rede com um mínimo de porosidade e inclusões, melhorando ainda mais o desempenho global do alvo de pulverização catódica.

A combinação destas técnicas não só resolve os problemas imediatos de porosidade e inclusões, como também contribui para a estabilidade e fiabilidade a longo prazo do processo de pulverização catódica, garantindo que as películas depositadas cumprem os requisitos rigorosos de várias aplicações.

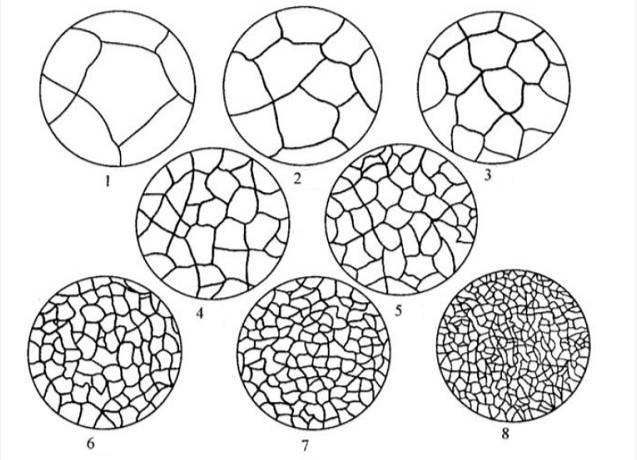

Tamanho e morfologia dos grãos

O tamanho e a forma dos grãos, juntamente com factores como a pulverização preferencial e a orientação dos cristais, desempenham um papel fundamental na determinação da taxa de pulverização e da qualidade global da película produzida.Estes atributos microestruturais influenciam diretamente a uniformidade e o desempenho da película pulverizada.

A pulverização catódica preferencial, em que certos planos cristalinos são mais susceptíveis à erosão, pode levar à deposição não uniforme da película.Este fenómeno pode ser atenuado através do refinamento do tamanho do grão e do aumento da isotropia da microestrutura.Técnicas como a Prensagem Isostática a Quente (HIP) e o Tratamento Térmico a Alta Pressão (HPHT) são fundamentais para conseguir estes refinamentos.

A HIP, em particular, é eficaz na redução do tamanho do grão e na melhoria da isotropia da microestrutura.Ao aplicar alta pressão e temperatura, a HIP ajuda a eliminar poros e vazios, resultando num material mais denso e uniforme.Este processo de densificação não só melhora as propriedades mecânicas do alvo, como também melhora o seu desempenho de pulverização catódica.

O HPHT aumenta ainda mais estes benefícios ao assegurar uma distribuição de temperatura mais uniforme e taxas de arrefecimento controladas.Este tratamento permite o fabrico de uma gama mais vasta de sistemas de materiais, cada um com propriedades microestruturais optimizadas que conduzem a resultados de pulverização superiores.

Em resumo, a interação entre o tamanho do grão, a morfologia e as técnicas de processamento como HIP e HPHT é crucial para obter alvos de pulverização de alta qualidade.Estes métodos contribuem coletivamente para um processo de pulverização catódica mais uniforme e eficiente, conduzindo, em última análise, a melhores propriedades e desempenho da película.

Conclusão

Papel da HIP na pulverização catódica PVD

A prensagem isostática a quente (HIP) e o tratamento térmico de alta pressão (HPHT) são fundamentais para a produção de alvos de pulverização uniforme e de alta qualidade.Estes processos abordam desafios de nível macro e micro no fabrico de alvos, melhorando significativamente as propriedades gerais dos alvos.

O HIP é fundamental na remoção de poros e vazios de peças fundidas e na densificação de componentes de metalurgia do pó, resultando em alvos de pulverização com densidade quase total, normalmente excedendo 99,99% da densidade teórica.Este processo de densificação é crucial para alcançar taxas de pulverização uniformes e minimizar os defeitos na película final.

Além disso, o HPHT em sistemas HIP melhora a uniformidade da temperatura, controla as taxas de arrefecimento e o tempo total à temperatura, facilitando o fabrico de vários sistemas de materiais.Esta melhoria no controlo da temperatura ajuda a refinar o tamanho do grão e a melhorar a isotropia microestrutural, que são fundamentais para o processo de pulverização catódica.

A combinação de HIP e HPHT não só assegura a integridade estrutural dos alvos, como também melhora o seu desempenho no processo de pulverização catódica.Ao abordar questões como a porosidade e as inclusões, estas técnicas contribuem para a produção de alvos de pulverização catódica mais fiáveis e eficientes, melhorando assim a qualidade global dos revestimentos de película fina.

Para além das melhorias estruturais, a HIPIMS (High Power Impulse Magnetron Sputtering), uma tecnologia relacionada, também beneficia das propriedades melhoradas dos alvos obtidas através da HIP.Por exemplo, a HIPIMS requer uma elevada ionização do plasma metálico, o que é facilitado pelos alvos de alta qualidade produzidos através da HIP e da HPHT.Isto resulta num ataque mais profundo e na implantação de iões, ideal para produtos de elevado desempenho, como peças para automóveis e ferramentas de corte de metal.

Em geral, o papel do HIP na pulverização catódica PVD é multifacetado, contribuindo para as melhorias estruturais e funcionais dos alvos de pulverização, garantindo assim a produção de revestimentos de película fina de alta qualidade.

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

Artigos relacionados

- Como as prensas isostáticas melhoram a eficiência do processamento de materiais

- Tecnologia de prensagem isostática para baterias de estado sólido

- Guia completo de prensagem isostática: processos e características

- Compreender os princípios básicos da prensagem isostática

- O que é a máquina de prensagem isostática