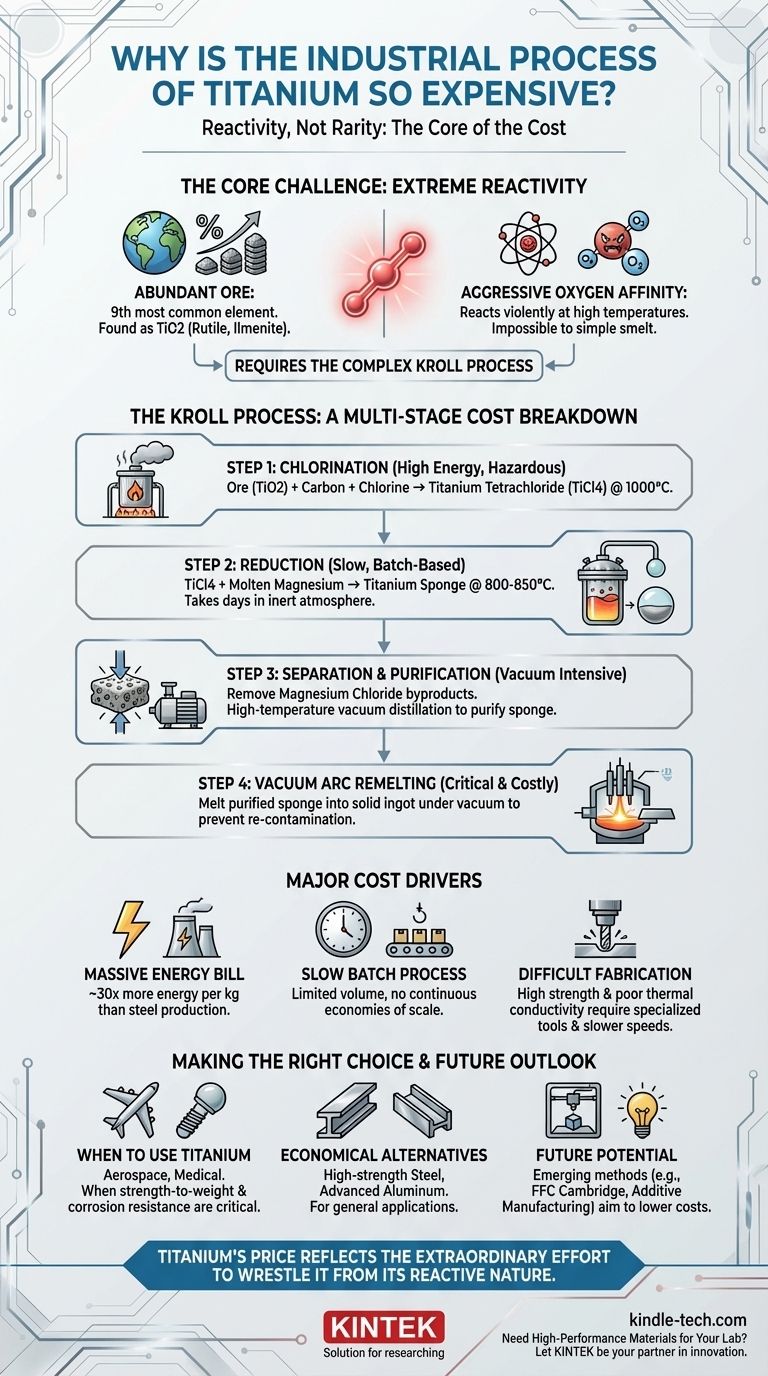

Em sua essência, o imenso custo de produção de titânio não se deve à raridade de seu minério, mas sim à sua extrema reatividade química em altas temperaturas. Essa reatividade torna a fundição tradicional e econômica impossível e força a indústria a usar um método complexo, multiestágio e altamente intensivo em energia, conhecido como processo Kroll.

A razão fundamental pela qual o titânio é tão caro é que ele não pode ser produzido usando uma fundição simples e contínua como o aço. Sua afinidade agressiva pelo oxigênio requer um processo lento, em batelada, envolvendo produtos químicos perigosos, atmosferas inertes e consumo extremo de energia para proteger o metal da contaminação.

O Desafio: A Química Agressiva do Titânio

Para entender o custo, você deve primeiro entender o problema químico único que o titânio apresenta. Ele é fundamentalmente diferente do ferro ou do alumínio.

Abundante, mas Fortemente Ligado

O titânio é o nono elemento mais abundante na crosta terrestre, muito mais comum que o cobre, o chumbo ou o estanho. Ele é tipicamente encontrado como dióxido de titânio (TiO2) em minerais como rutilo e ilmenita.

O problema não é encontrá-lo; é quebrar a poderosa ligação química entre o titânio e o oxigênio em seu minério natural.

Uma Sede Insaciável por Oxigênio

Nas altas temperaturas necessárias para a extração de metal, o titânio reage agressivamente com oxigênio, nitrogênio e hidrogênio no ar.

Tentar fundir minério de titânio em um alto-forno tradicional, como é feito com o ferro, seria um fracasso. Em vez de produzir metal puro, você criaria óxidos e nitretos de titânio quebradiços e inúteis.

Por que a Fundição de Aço é Tão Mais Barata

A produção de ferro é um modelo de eficiência. O minério de ferro é misturado com carbono (coque) e calcário em um alto-forno, e ar quente é soprado através dele. O carbono retira o oxigênio do ferro em um processo contínuo, em larga escala e relativamente simples.

A reatividade do titânio impede completamente essa abordagem direta e econômica. Ele deve ser protegido do oxigênio em todas as etapas de alta temperatura da produção.

O Processo Kroll: Uma Análise de Custos Passo a Passo

O processo Kroll, desenvolvido na década de 1940, é o principal método industrial para a produção de titânio. É um processo lento, multiestágio e em batelada que contribui diretamente para o alto custo do metal.

Etapa 1: Criação de Tetracloreto de Titânio (TiCl4)

O processo começa convertendo dióxido de titânio sólido (TiO2) em um líquido. O minério é aquecido a cerca de 1.000°C em um reator com carbono e gás cloro.

Essa reação produz tetracloreto de titânio (TiCl4), um líquido volátil e altamente corrosivo. Somente essa etapa é intensiva em energia e envolve o manuseio de materiais perigosos.

Etapa 2: A Fase de Redução

O TiCl4 purificado é transferido para um reator selado de aço inoxidável. Todo o ar é bombeado para fora e substituído por um gás inerte, tipicamente argônio.

Magnésio fundido é então adicionado ao reator como agente redutor. Em altas temperaturas (800-850°C), o magnésio remove os átomos de cloro do TiCl4, deixando para trás metal de titânio puro. Essa reação é extremamente lenta, muitas vezes levando vários dias para ser concluída.

Etapa 3: Separação da "Esponja de Titânio"

O resultado não é um metal líquido, mas uma massa sólida e porosa chamada "esponja de titânio", que é intermisturada com o subproduto, cloreto de magnésio (MgCl2), e magnésio não reagido.

Etapa 4: Purificação e Fusão

Essa mistura é triturada, e o cloreto de magnésio é separado. A esponja de titânio restante é então purificada por meio de um processo de destilação a vácuo em alta temperatura para remover qualquer magnésio remanescente.

Finalmente, a esponja purificada é triturada, misturada e fundida em um lingote sólido. Essa fusão deve ser feita em um forno de Remelting por Arco a Vácuo (VAR) para, mais uma vez, evitar qualquer contaminação do oxigênio atmosférico.

Compreendendo as Compensações e Custos Adicionais

A complexidade do processo Kroll cria custos em cascata que se estendem além das etapas de produção primária.

A Enorme Conta de Energia

Cada etapa — cloração, redução, destilação a vácuo e fusão por arco a vácuo — consome vastas quantidades de energia. Produzir um quilograma de titânio requer aproximadamente 30 vezes mais energia do que produzir um quilograma de aço comum.

A Limitação do Processo em Batelada

Ao contrário do fluxo contínuo de uma siderúrgica, o processo Kroll é uma série de bateladas discretas e lentas. Isso limita inerentemente o volume de produção, aumenta os custos de mão de obra por unidade e impede as economias de escala vistas na produção de aço e alumínio.

Fabricação a Jusante Difícil

O alto custo não termina quando o lingote é formado. A baixa condutividade térmica e a alta resistência do titânio o tornam notoriamente difícil de usinar. Ele requer ferramentas de corte especializadas, velocidades de processamento mais lentas e extensos refrigerantes, adicionando um custo significativo à peça fabricada final.

A Busca por um Método Mais Barato

Por décadas, pesquisadores têm procurado uma alternativa mais direta e econômica ao processo Kroll.

Alternativas Eletroquímicas Promissoras

Processos como o processo FFC Cambridge visam reduzir diretamente o dióxido de titânio sólido em metal de titânio usando eletrólise em um banho de sal fundido. Em teoria, isso poderia ser uma rota mais simples, contínua e menos intensiva em energia.

Por que o Processo Kroll Persiste

Apesar dessas alternativas promissoras, o processo Kroll foi refinado por mais de 70 anos e provou produzir o titânio de altíssima pureza necessário para aplicações críticas aeroespaciais e médicas. O desafio industrial e financeiro de escalar uma nova tecnologia para atender a esse padrão confiável tem, até agora, impedido uma substituição generalizada.

Fazendo a Escolha Certa de Material

Compreender esses obstáculos de produção é fundamental para decidir quando e como usar o titânio.

- Se o seu foco principal é a máxima relação resistência-peso e resistência à corrosão: O alto custo do titânio processado pelo Kroll é justificado para aplicações exigentes onde o desempenho não é negociável, como na indústria aeroespacial ou em implantes médicos.

- Se o seu foco principal é a relação custo-benefício para aplicações gerais: Aço de alta resistência ou ligas avançadas de alumínio serão quase sempre a escolha mais econômica e prática.

- Se você está explorando a fabricação de próxima geração: Fique atento aos métodos de produção emergentes, pois eles têm o potencial de alterar a estrutura de custos, particularmente para aplicações como a fabricação aditiva (impressão 3D).

Em última análise, o preço do titânio é um reflexo direto dos extraordinários esforços químicos e de engenharia necessários para arrancá-lo de seu estado natural e oxidado e transformá-lo em um metal puro e utilizável.

Tabela Resumo:

| Fator de Custo | Razão para o Alto Custo |

|---|---|

| Processamento do Minério | Não pode ser fundido como o ferro; requer conversão para TiCl4 volátil. |

| Processo de Redução | Processo Kroll lento, em batelada, usando magnésio fundido em atmosfera inerte. |

| Consumo de Energia | Requer ~30x mais energia por kg do que a produção de aço. |

| Purificação & Fusão | Necessita de destilação a vácuo e Remelting por Arco a Vácuo (VAR) para prevenir contaminação. |

| Fabricação | Difícil de usinar devido à alta resistência e baixa condutividade térmica. |

Precisa de Materiais de Alto Desempenho para o seu Laboratório?

Os desafios de trabalhar com metais reativos como o titânio exigem equipamentos confiáveis e de alta qualidade. A KINTEK é especializada no fornecimento de equipamentos robustos de laboratório e consumíveis necessários para o processamento e pesquisa avançada de materiais. Seja você desenvolvendo novas ligas ou analisando propriedades de materiais, nossas soluções apoiam a precisão e a segurança em ambientes exigentes.

Deixe a KINTEK ser sua parceira em inovação. Entre em contato com nossos especialistas hoje para discutir como nossos produtos podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo