O argônio é o gás de proteção padrão para a maioria das aplicações de soldagem principalmente porque é significativamente mais barato e cria um arco de soldagem mais estável e tolerante. Essa combinação de custo-benefício e facilidade de uso o torna a escolha padrão em relação ao hélio para a grande maioria das tarefas de soldagem TIG (GTAW).

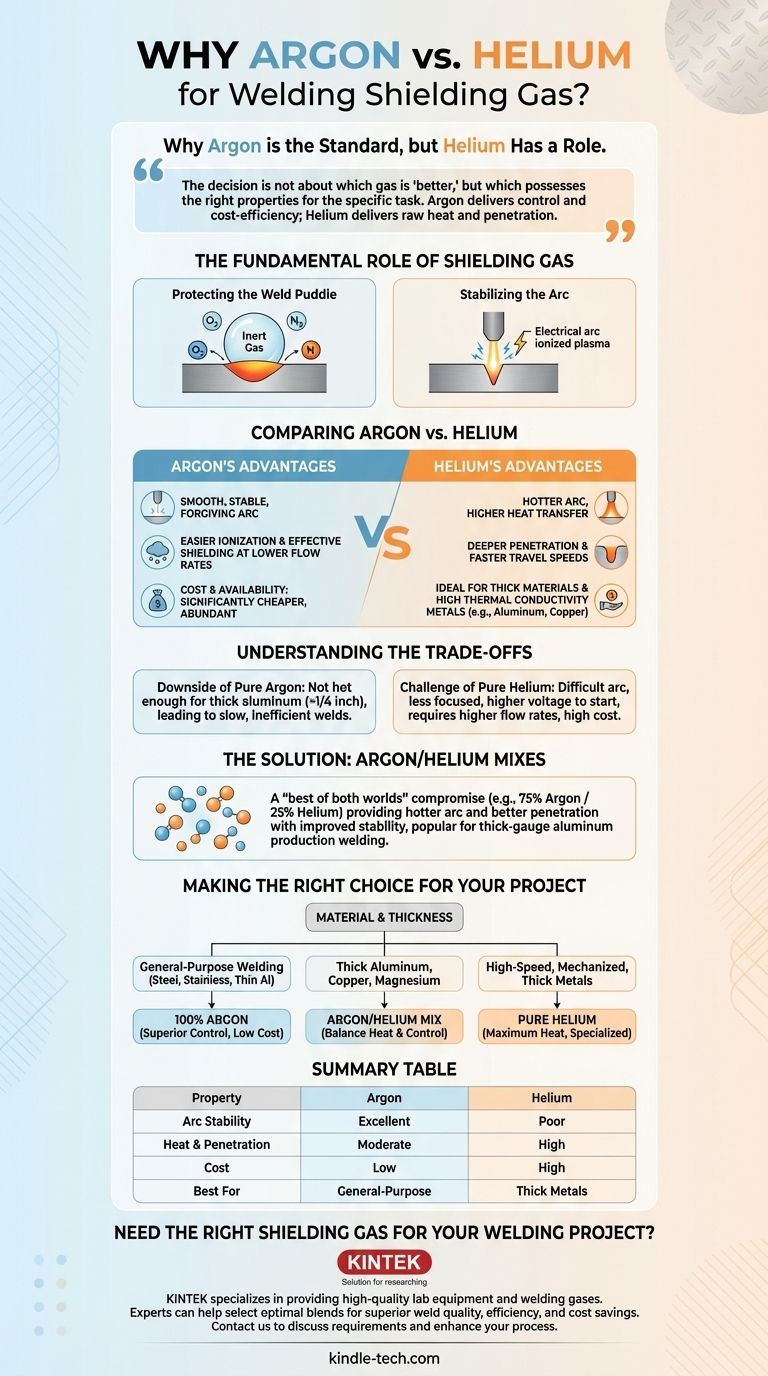

A decisão entre argônio e hélio não é sobre qual gás é universalmente "melhor", mas qual possui as propriedades físicas certas para a tarefa específica. O argônio oferece controle e custo-eficiência, enquanto o hélio oferece calor bruto e penetração para aplicações mais exigentes.

O Papel Fundamental de um Gás de Proteção

Para entender a escolha, devemos primeiro reconhecer as duas funções críticas que um gás de proteção desempenha no processo de soldagem TIG.

Protegendo a Poça de Fusão

A principal função do gás de proteção é deslocar a atmosfera circundante. Ele cria uma bolha inerte ao redor da poça de fusão, protegendo-a do oxigênio, nitrogênio e vapor de água, que de outra forma causariam defeitos graves como porosidade e fragilidade.

Estabilizando o Arco

O gás também serve como meio para o arco elétrico. A alta voltagem da soldadora ioniza o gás, transformando-o em um plasma que conduz a corrente entre o eletrodo de tungstênio e a peça de trabalho. As propriedades desse plasma influenciam diretamente a estabilidade, o calor e o caráter geral do arco.

Comparando Argônio vs. Hélio

As distintas propriedades físicas do argônio e do hélio são o que definem seu desempenho como gases de proteção.

Estabilidade e Controle do Arco (Vantagem do Argônio)

O argônio é mais fácil de ionizar do que o hélio. Esse menor potencial de ionização significa que é necessária menos voltagem para iniciar e manter o arco de soldagem.

O resultado é um arco notavelmente suave, estável e focado, menos sensível a variações na distância entre o eletrodo e a peça de trabalho (comprimento do arco). Essa tolerância é inestimável para a soldagem manual, onde manter uma mão perfeitamente firme é difícil.

Além disso, o argônio é cerca de dez vezes mais pesado que o hélio. Essa densidade permite que ele forneça cobertura de proteção eficaz com taxas de fluxo mais baixas, reduzindo ainda mais os custos operacionais.

Calor e Penetração (Vantagem do Hélio)

O hélio tem uma condutividade térmica muito maior que o argônio. Quando ionizado em um plasma, ele transfere calor de forma muito mais eficiente.

Isso cria um arco significativamente mais quente, o que é uma grande vantagem ao soldar materiais espessos ou metais que rapidamente retiram calor da solda, como alumínio e cobre. Um arco mais quente permite uma penetração de solda mais profunda e velocidades de deslocamento mais rápidas.

Custo e Disponibilidade (Vitória Decisiva do Argônio)

O argônio é o terceiro gás mais abundante na atmosfera terrestre, tornando-o relativamente simples e barato de produzir por meio da separação do ar.

O hélio, em contraste, é um recurso finito extraído de depósitos de gás natural. É muito mais raro e, consequentemente, dramaticamente mais caro. Essa diferença de custo é frequentemente o fator mais importante na seleção de gás para ambientes de produção.

Compreendendo as Trocas

Nenhum dos gases é perfeito para todas as situações. Escolher o certo envolve equilibrar suas forças e fraquezas.

A Desvantagem do Argônio Puro

Embora estável e controlável, um arco de argônio pode não ser quente o suficiente para soldar seções muito espessas de alumínio (>1/4 polegada). Isso pode levar a um trabalho lento e ineficiente ou a soldas que carecem da fusão e penetração necessárias.

O Desafio do Hélio Puro

A principal desvantagem do hélio são suas características de arco difíceis. O arco é menos focado e altamente sensível a mudanças de comprimento, tornando-o desafiador de controlar manualmente. Também requer uma voltagem mais alta para iniciar, o que pode ser um problema para algumas fontes de energia. Sua baixa densidade significa que você precisa de taxas de fluxo de gás mais altas para proteção adequada, o que agrava seu já alto custo.

A Solução: Misturas de Argônio/Hélio

Para muitas aplicações exigentes, a melhor solução é uma mistura. Adicionar hélio ao argônio (por exemplo, uma mistura de 75% Argônio / 25% Hélio) oferece um compromisso de "o melhor dos dois mundos".

Você obtém um arco mais quente e melhor penetração do que com argônio puro, mantendo grande parte da estabilidade e controle do arco que o hélio puro não possui. Isso torna o gás misturado uma escolha popular para soldagem de produção em alumínio de bitola grossa.

Fazendo a Escolha Certa para o Seu Projeto

Seu material, espessura e objetivos de soldagem devem ditar a seleção do seu gás de proteção.

- Se seu foco principal é soldagem de uso geral em aço, aço inoxidável ou alumínio fino: 100% argônio é sua melhor escolha por seu controle superior, estabilidade de arco e baixo custo.

- Se seu foco principal é soldar alumínio grosso, cobre ou magnésio: Uma mistura de argônio/hélio (tipicamente 25-75% hélio) é ideal para alcançar a entrada de calor necessária, mantendo um bom controle do arco.

- Se seu foco principal é soldagem mecanizada de alta velocidade em metais espessos e termicamente condutores: O hélio puro pode ser justificado por seu calor máximo e velocidade de deslocamento, mas esta é uma aplicação especializada onde o controle do processo é primordial.

Ao entender essas propriedades, você pode passar de simplesmente seguir uma tabela para selecionar estrategicamente o gás de proteção correto para uma solda de alta qualidade.

Tabela Resumo:

| Propriedade | Argônio | Hélio |

|---|---|---|

| Estabilidade do Arco | Excelente (fácil de ionizar) | Ruim (sensível ao comprimento do arco) |

| Calor & Penetração | Moderado | Alto (ideal para metais espessos) |

| Custo | Baixo (abundante) | Alto (recurso finito) |

| Melhor Para | Soldagem de uso geral (aço, alumínio fino) | Alumínio grosso, cobre, soldagem de alta velocidade |

Precisa do Gás de Proteção Certo para o Seu Projeto de Soldagem?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo gases e suprimentos para soldagem adaptados às suas necessidades específicas. Seja você trabalhando com aço, alumínio ou outros metais, nossos especialistas podem ajudá-lo a selecionar a mistura de gás ideal para uma qualidade de solda superior, eficiência e economia de custos.

Entre em contato conosco hoje para discutir suas necessidades e deixe a KINTEK aprimorar seu processo de soldagem!

Guia Visual

Produtos relacionados

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Fio de Tungstênio Evaporado Termicamente para Aplicações de Alta Temperatura

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

- Circulador de Banho de Água de Aquecimento e Resfriamento de 50L para Reação de Temperatura Constante de Alta e Baixa Temperatura

As pessoas também perguntam

- Quais são as desvantagens e vantagens do titânio? Avaliando o Desempenho vs. Custo para o Seu Projeto

- Para que é usado o titânio na fabricação? Alavancando Propriedades de Alto Desempenho para Aplicações Críticas

- Por que a platina é não reativa? Os Segredos Atômicos Por Trás de Sua Notável Estabilidade

- Como você pode melhorar a resistência à corrosão? Prolongue a Vida Útil do Equipamento com Estratégias Comprovadas

- Quais são as vantagens, desvantagens e usos da chapa metálica? O Guia Definitivo para a Seleção de Materiais