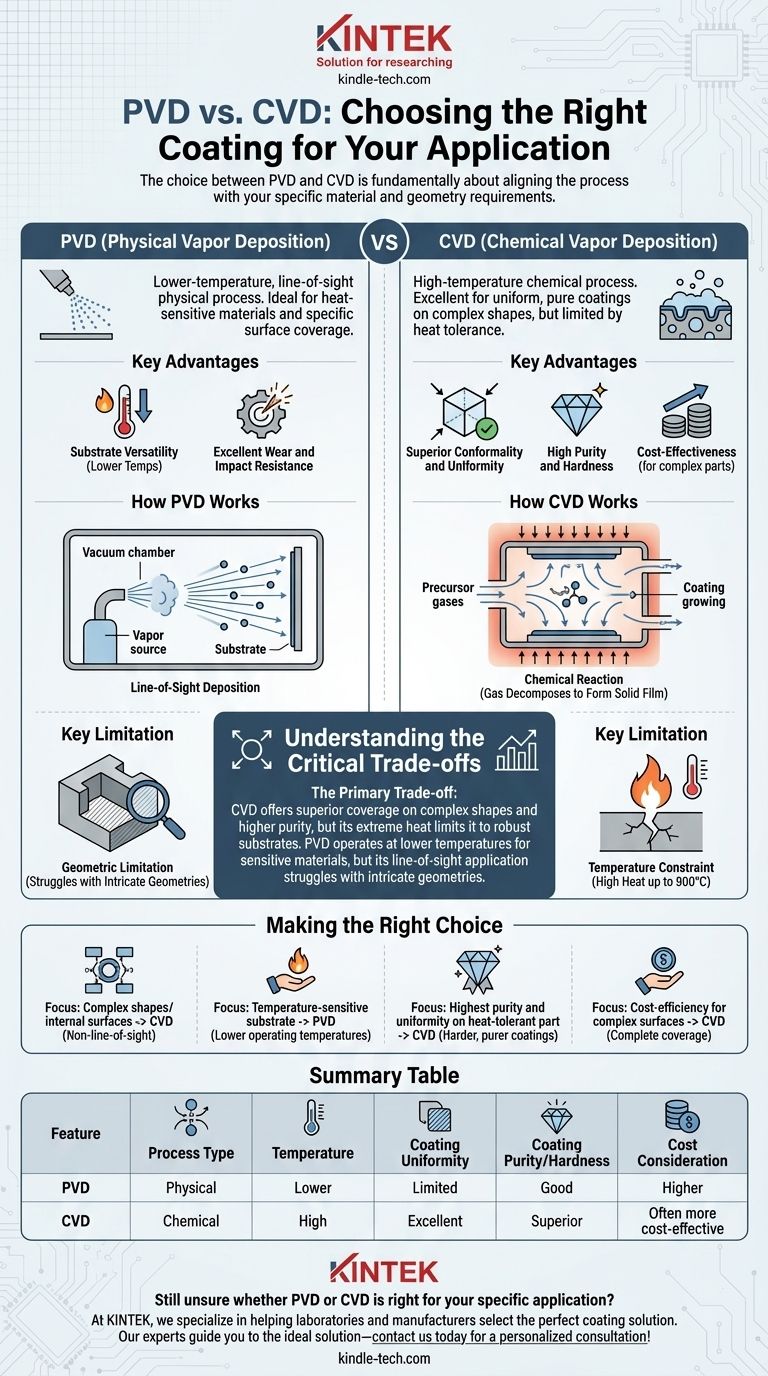

A escolha entre PVD e CVD não é sobre qual é "melhor" no geral, mas qual é fundamentalmente adequada ao seu material e geometria específicos. A Deposição Física de Vapor (PVD) é um processo de linha de visão e menor temperatura, ideal para revestir materiais sensíveis ao calor ou quando apenas superfícies específicas precisam de cobertura. Em contraste, a Deposição Química de Vapor (CVD) é um processo químico de alta temperatura que se destaca na criação de revestimentos altamente uniformes e puros em formas complexas, mas é limitado a substratos que podem suportar seu calor extremo.

A decisão depende de uma troca fundamental: o CVD oferece cobertura superior em formas complexas e maior pureza, mas seu calor extremo o limita a substratos robustos. O PVD opera em temperaturas mais baixas, tornando-o versátil para materiais sensíveis, mas sua aplicação por linha de visão tem dificuldades com geometrias intrincadas.

A Diferença Fundamental: Como o Revestimento é Aplicado

A distinção central entre essas duas tecnologias reside em seu método de deposição. Esta única diferença é a fonte de quase todas as suas respectivas vantagens e desvantagens.

Como Funciona o PVD (Deposição por Linha de Visão)

PVD é um processo físico. Um material de revestimento sólido é vaporizado em vácuo, e seus átomos viajam em linha reta para se condensar no substrato.

Pense nisso como pintura em spray. O revestimento só atinge as superfícies que estão diretamente na "linha de visão" da fonte de vapor.

Como Funciona o CVD (Reação Química)

CVD é um processo químico. O substrato é colocado em uma câmara e aquecido a uma alta temperatura, enquanto gases precursores voláteis são introduzidos.

Esses gases reagem na superfície quente do substrato, decompondo-se para formar um filme sólido. Este processo "cresce" o revestimento em todas as superfícies expostas, independentemente da orientação.

Principais Vantagens do CVD

A natureza química do CVD lhe confere vantagens distintas em aplicações onde a uniformidade e a pureza são primordiais.

Conformidade e Uniformidade Superiores

Como o revestimento é formado por um gás que envolve toda a peça, o CVD cria um filme perfeitamente uniforme mesmo em furos profundos, em paredes internas e sobre formas complexas. Isso é algo que o PVD não consegue alcançar.

Alta Pureza e Dureza

O processo de reação química resulta em revestimentos que são excepcionalmente de alta pureza, de granulação fina e frequentemente mais duros do que os materiais produzidos por outros métodos.

Custo-Benefício

Em muitos cenários, o CVD é um processo mais barato do que o PVD. Pode ser realizado à pressão atmosférica e fornece excelentes propriedades de revestimento em todas as superfícies sem procedimentos complexos de carregamento e fixação.

Principais Vantagens do PVD

A principal vantagem do PVD decorre de sua temperatura operacional mais baixa, tornando-o compatível com uma gama muito mais ampla de materiais.

Versatilidade do Substrato (Temperaturas Mais Baixas)

O benefício mais significativo do PVD é sua adequação para materiais sensíveis à temperatura. Os processos de CVD podem atingir 900°C, o que destruiria ou danificaria muitos substratos. O PVD fornece uma solução de revestimento de alto desempenho para esses materiais.

Excelente Resistência ao Desgaste e ao Impacto

Os revestimentos PVD são conhecidos por sua alta resistência à temperatura, resistência à abrasão e resistência ao impacto. Isso os torna comuns em indústrias exigentes como automotiva e de construção.

Compreendendo as Trocas Críticas

Nenhuma tecnologia é uma solução universal. Sua escolha requer uma compreensão clara de suas limitações inerentes.

A Restrição de Temperatura do CVD

O calor extremo exigido pelo processo CVD é sua maior fraqueza. Se o seu substrato não suportar temperaturas próximas a 900°C, o CVD não é uma opção viável.

A Limitação Geométrica do PVD

A natureza de linha de visão do PVD é sua maior desvantagem. Ele não consegue revestir eficazmente geometrias internas complexas ou áreas reentrantes profundas, levando a uma cobertura desigual ou inexistente em pontos sombreados.

O Fator Custo

Embora o CVD seja frequentemente mais barato, o custo do PVD é impulsionado por seus processos complexos de carregamento e fixação necessários para orientar as peças corretamente para o revestimento por linha de visão. Isso pode torná-lo mais caro, especialmente para produção de alto volume.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada por suas restrições técnicas e orçamentárias primárias.

- Se seu foco principal é revestir formas complexas ou superfícies internas: O CVD é a opção superior devido à sua deposição química sem linha de visão.

- Se seu foco principal é revestir um substrato sensível à temperatura: O PVD é a escolha necessária porque suas temperaturas operacionais mais baixas não danificarão a peça.

- Se seu foco principal é alcançar a maior pureza e uniformidade em uma peça resistente ao calor: O CVD geralmente fornece revestimentos mais duros, mais puros e mais uniformes.

- Se seu foco principal é a eficiência de custo para peças com superfícies complexas: O CVD é frequentemente a solução mais econômica para fornecer cobertura completa em todas as superfícies da ferramenta.

Ao priorizar as limitações térmicas do seu substrato e a geometria da sua peça, você pode selecionar com confiança a tecnologia de revestimento que oferece o desempenho necessário.

Tabela de Resumo:

| Recurso | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (linha de visão) | Químico (sem linha de visão) |

| Temperatura | Mais baixa (adequada para materiais sensíveis ao calor) | Alta (até 900°C, requer substratos robustos) |

| Uniformidade do Revestimento | Limitada em geometrias complexas | Excelente em formas complexas e superfícies internas |

| Pureza/Dureza do Revestimento | Boa resistência ao desgaste/impacto | Pureza e dureza superiores |

| Consideração de Custo | Mais alta devido ao carregamento complexo da peça | Frequentemente mais econômica para peças complexas |

Ainda em dúvida se PVD ou CVD é ideal para sua aplicação específica?

Na KINTEK, somos especializados em ajudar laboratórios e fabricantes a selecionar a solução de revestimento perfeita. Nossa experiência em equipamentos de laboratório e consumíveis garante que você obtenha o desempenho ideal para seus substratos e geometrias.

Deixe nossos especialistas guiá-lo para a solução ideal — entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto