Para prevenir a oxidação, você deve usar um gás que desloque o oxigênio ambiente da área de trabalho. As escolhas mais comuns são gases inertes como Argônio (Ar) e Nitrogênio (N2), que criam um escudo não reativo. Em alguns processos industriais de alta temperatura, gases redutores como Hidrogênio (H2) ou misturas à base de hidrogênio também são usados para remover ativamente o oxigênio.

O princípio central não é apenas encontrar um único "gás anti-oxidação", mas controlar a atmosfera ao redor do seu material. Isso é alcançado ou protegendo passivamente a peça com um gás inerte ou limpando ativamente o ambiente com um gás redutor reativo.

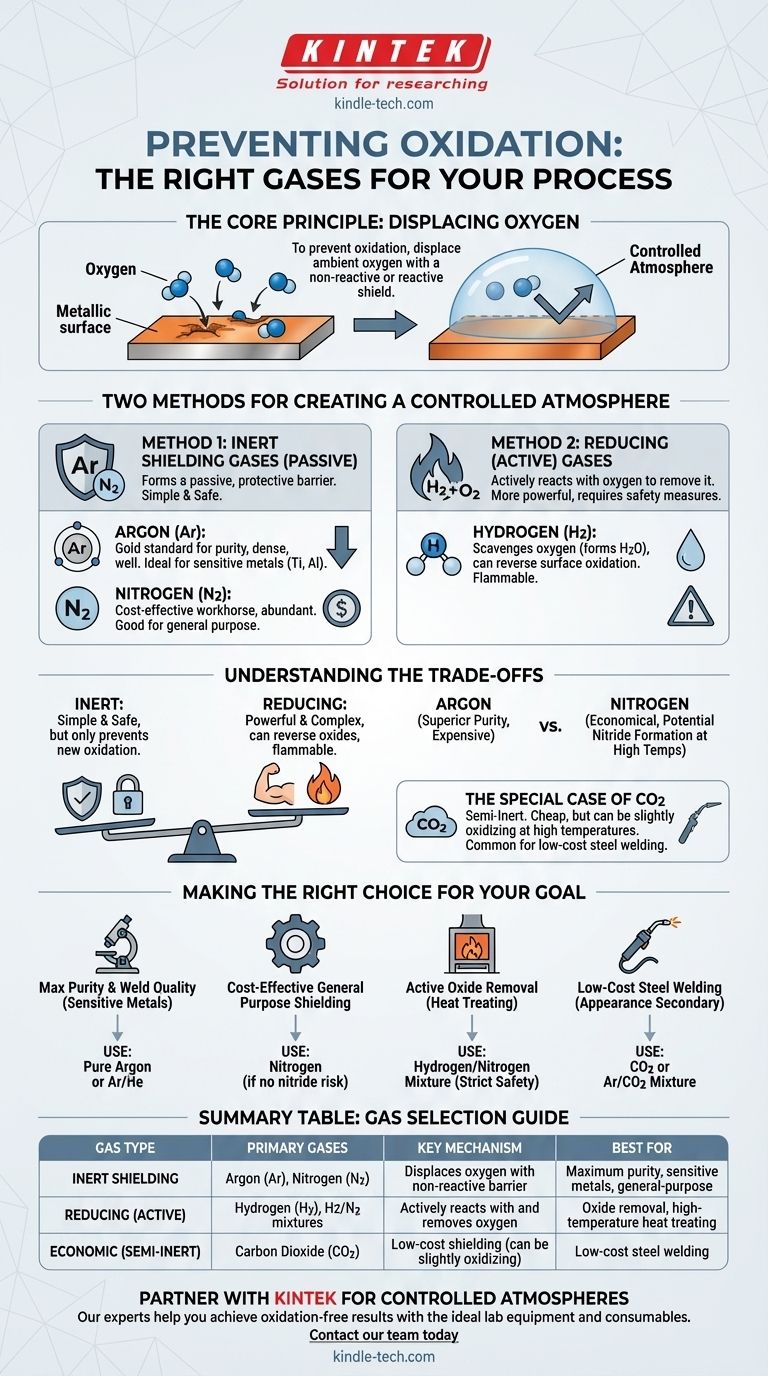

O Princípio Central: Deslocar o Oxigênio

A oxidação é uma reação química entre um material e o oxigênio, frequentemente acelerada pelo calor. Esse processo pode degradar as propriedades, a aparência e a integridade estrutural do material.

Para interromper essa reação, você deve remover um dos ingredientes chave: o oxigênio. Gases de blindagem ou purga realizam isso empurrando fisicamente o ar ambiente (que tem ~21% de oxigênio) para longe da superfície do material, criando uma atmosfera controlada.

Dois Métodos para Criar uma Atmosfera Controlada

Existem duas estratégias principais para prevenir a oxidação, cada uma usando diferentes tipos de gases que funcionam com princípios distintos.

Método 1: Gases de Blindagem Inertes

Gases inertes são quimicamente estáveis e não reagem facilmente com outros elementos, mesmo em altas temperaturas. Eles funcionam formando uma barreira protetora passiva.

Os dois gases de blindagem inertes mais comuns são:

- Argônio (Ar): Este é o padrão ouro para aplicações de alta pureza. Como é mais denso que o ar, ele cobre efetivamente uma área de trabalho, proporcionando excelente cobertura. É completamente inerte e não reage com nenhum material, tornando-o ideal para metais sensíveis como titânio, alumínio e aço inoxidável.

- Nitrogênio (N2): O Nitrogênio é o "cavalinho de batalha" de baixo custo. Ele compõe 78% do ar que respiramos e é muito mais barato de produzir do que o argônio. Funciona bem para muitas aplicações de uso geral.

Método 2: Gases Redutores (ou Ativos)

Gases redutores funcionam de forma mais ativa. Em vez de apenas bloquear o oxigênio, eles reagem com qualquer oxigênio presente (e até mesmo com óxidos existentes na superfície do material) para removê-lo.

O principal gás redutor é:

- Hidrogênio (H2): O hidrogênio é extremamente eficaz na eliminação de oxigênio, reagindo com ele para formar vapor de água (H₂O). Essa atmosfera "redutora" não só pode prevenir a oxidação, mas também pode limpar uma peça revertendo uma leve oxidação superficial. É frequentemente usado em misturas, como com nitrogênio na forma de amônia dissociada, para brasagem em forno e tratamento térmico.

Compreendendo as Compensações

A escolha do gás certo requer equilibrar desempenho, custo e segurança.

Inerte vs. Redutor

A principal compensação aqui é simplicidade versus poder. Os gases inertes são simples e seguros (não inflamáveis), mas apenas previnem a formação de nova oxidação.

Gases redutores como o hidrogênio são mais potentes e podem reverter óxidos existentes, mas são inflamáveis e exigem sistemas de manuseio e segurança mais complexos.

Argônio vs. Nitrogênio

O Argônio oferece proteção superior devido à sua densidade e inércia completa, mas é significativamente mais caro.

O Nitrogênio é altamente econômico, mas tem uma limitação chave: em temperaturas muito altas, pode reagir com certos metais (como titânio e alguns tipos de aço inoxidável) para formar nitretos indesejáveis, o que pode tornar o material quebradiço.

O Caso Especial do Dióxido de Carbono (CO2)

O dióxido de carbono é frequentemente usado em soldagem e às vezes é referido como um gás inerte, mas isso não é tecnicamente correto.

Nas altas temperaturas de um arco de solda, o CO2 pode se decompor em monóxido de carbono e oxigênio, levando a uma atmosfera mais reativa e ligeiramente oxidante em comparação com gases verdadeiramente inertes. É muito barato, mas oferece proteção de qualidade inferior à de uma mistura à base de argônio.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão o melhor gás atmosférico.

- Se o seu foco principal for pureza máxima e qualidade de solda em metais sensíveis: Use Argônio puro ou uma mistura de Argônio/Hélio de alta pureza.

- Se o seu foco principal for blindagem de uso geral e econômica: O Nitrogênio é uma excelente escolha, desde que seu material e as temperaturas do processo não sejam suscetíveis à formação de nitretos.

- Se o seu foco principal for a remoção ativa de óxido durante o tratamento térmico em forno: Uma mistura de Hidrogênio/Nitrogênio é o padrão industrial, mas exige protocolos de segurança rigorosos.

- Se o seu foco principal for soldagem de aço de baixo custo onde a aparência é secundária: Uma mistura de CO2 ou Argônio/CO2 é uma escolha econômica comum.

Em última análise, selecionar o gás certo envolve alinhar as propriedades químicas da atmosfera com as necessidades do seu material e processo.

Tabela Resumo:

| Tipo de Gás | Gases Principais | Mecanismo Principal | Melhor Para |

|---|---|---|---|

| Blindagem Inerte | Argônio (Ar), Nitrogênio (N2) | Desloca o oxigênio com uma barreira não reativa | Pureza máxima, metais sensíveis, uso geral |

| Redutor (Ativo) | Hidrogênio (H2), misturas H2/N2 | Reage ativamente com e remove o oxigênio | Remoção de óxido, tratamento térmico de alta temperatura |

| Econômico (Semi-Inerte) | Dióxido de Carbono (CO2) | Blindagem de baixo custo (pode ser ligeiramente oxidante em altas temperaturas) | Soldagem de aço de baixo custo |

Precisa selecionar o gás perfeito para sua aplicação? A KINTEK é especializada em fornecer o equipamento de laboratório e consumíveis ideais para criar atmosferas controladas para seus materiais e processos específicos. Se você precisa de gases inertes de alta pureza para trabalhos sensíveis ou sistemas robustos para atmosferas redutoras ativas, nossos especialistas podem ajudá-lo a alcançar resultados livres de oxidação. Entre em contato com nossa equipe hoje para discutir suas necessidades e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a atmosfera de um forno de tratamento térmico? Dominando a Química da Superfície para Materiais Superiores

- O que é atmosfera controlada no tratamento térmico? Domine a Química de Superfície para Peças Metálicas Superiores

- Por que um forno tubular com atmosfera é necessário para a preparação de materiais de ânodo de silício revestido de carbono (C@Si)?

- Como os reatores de atmosfera controlada influenciam as propriedades ópticas dos nanotubos de óxido de titânio modificados?

- Por que um forno de alta temperatura com controle de atmosfera é necessário para MoS2 e grafeno? Alcance o Desempenho Máximo do Material

- Quais são as vantagens de um forno de têmpera selado? Obtenha Consistência Metalúrgica Superior e Eficiência

- Qual é o papel de um forno de tratamento térmico de precisão no recozimento de aço eutético nanoestruturado?

- Por que o argônio é melhor que o nitrogênio para atmosfera inerte? Garanta Reatividade e Estabilidade Absolutas