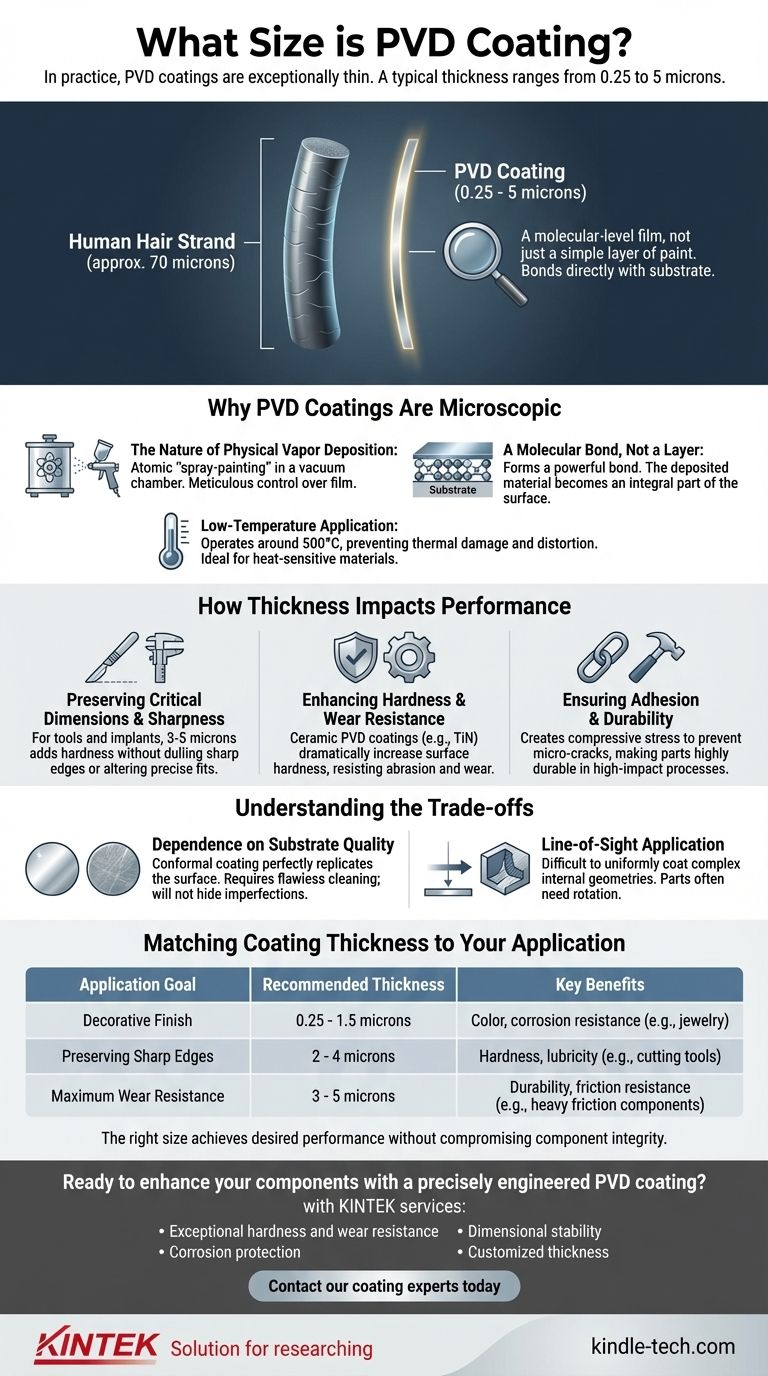

Na prática, os revestimentos PVD são excepcionalmente finos. Um revestimento típico de Deposição Física de Vapor (PVD) tem uma espessura que varia de 0,25 a 5 mícrons (micrômetros). Em vez de uma simples camada de tinta, este é um filme em nível molecular que se liga diretamente ao material substrato, alterando fundamentalmente suas propriedades de superfície, sendo quase imperceptivelmente fino.

A natureza extremamente fina de um revestimento PVD não é uma limitação, mas sim sua vantagem definidora. Esta camada microscópica aumenta a dureza, a resistência ao desgaste e a estética a nível molecular sem comprometer as dimensões precisas ou as arestas vivas da peça subjacente.

Por que os Revestimentos PVD são Microscópicos

A finura de um revestimento PVD é um resultado direto do processo altamente controlado usado para criá-lo. Este não é um revestimento que é pincelado ou mergulhado; ele é construído átomo por átomo.

A Natureza da Deposição Física de Vapor

PVD é um método de deposição a vácuo onde um material sólido é vaporizado em uma câmara de vácuo e depositado em um substrato alvo. Pense nisso como uma forma de "pintura em spray" atômica.

O processo permite um controle meticuloso sobre o filme final. Tecnologias chave como sistemas de polarização pulsada e múltiplos alvos de arco garantem que o revestimento seja aplicado uniformemente com forte adesão.

Uma Ligação Molecular, Não Apenas uma Camada

Ao contrário da galvanoplastia tradicional, o PVD forma uma ligação molecular poderosa com o substrato. O material depositado torna-se parte integrante da superfície do componente.

É por isso que uma camada incrivelmente fina pode proporcionar um aumento tão dramático na durabilidade — ela não está apenas assentada por cima; está fundida com o material por baixo.

Aplicação a Baixa Temperatura

Os processos PVD operam em temperaturas relativamente baixas (cerca de 500°C). Isso evita os danos térmicos, empenamento ou distorção que podem ocorrer com métodos de revestimento de temperatura mais alta, como a Deposição Química de Vapor (CVD).

Isso torna o PVD ideal para revestir materiais sensíveis ao calor ou peças acabadas com tolerâncias dimensionais rigorosas.

Como a Espessura Afeta o Desempenho

A espessura especificada de um revestimento PVD não é arbitrária. Ela é projetada para equilibrar a durabilidade com os requisitos funcionais da peça.

Preservação de Dimensões Críticas e Nitidez

Para componentes como ferramentas de corte, moldes de injeção ou implantes médicos, até mesmo uma pequena alteração na dimensão pode inutilizar a peça.

Um revestimento PVD, tipicamente com espessura entre 3 a 5 mícrons para ferramentas, adiciona imensa dureza e lubricidade sem cegar uma aresta de corte afiada ou alterar ajustes precisos.

Aumento da Dureza e Resistência ao Desgaste

Mesmo com apenas alguns mícrons de espessura, um revestimento cerâmico PVD (como o Nitreto de Titânio, ou TiN) aumenta drasticamente a dureza superficial do metal subjacente.

Isso cria uma superfície altamente resistente à abrasão, fricção e desgaste. Para algumas ligas, pode até aumentar o limite de fadiga e a resistência geral da peça.

Garantia de Adesão e Durabilidade

O processo PVD cria tensões de compressão dentro da camada de revestimento à medida que ela esfria. Essa tensão interna ajuda a prevenir a formação e a propagação de microfissuras.

Essa qualidade torna as peças revestidas com PVD excepcionalmente duráveis em processos de alto impacto ou interrompidos, como a fresagem.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o PVD não é uma solução universal. Suas características criam limitações específicas que são cruciais de entender.

Dependência da Qualidade do Substrato

Os revestimentos PVD são conformes, o que significa que replicam perfeitamente a superfície na qual são aplicados. Eles não são um preenchedor e não esconderão arranhões, marcas de ferramentas ou outras imperfeições.

Para um acabamento de alta qualidade, o substrato deve ser polido e impecavelmente limpo antes de entrar na câmara de vácuo.

Aplicação por Linha de Visada

O processo PVD geralmente funciona com base na linha de visada. O material vaporizado viaja em linha reta da fonte para o substrato.

Isso torna difícil revestir uniformemente geometrias internas complexas ou áreas profundamente rebaixadas. As peças frequentemente precisam ser giradas em dispositivos complexos para garantir uma cobertura uniforme.

Combinando a Espessura do Revestimento com Sua Aplicação

A espessura ideal depende inteiramente do seu objetivo principal para o componente.

- Se o seu foco principal for um acabamento decorativo: Um revestimento mais fino (0,25 a 1,5 mícrons) é frequentemente suficiente para alcançar uma cor específica, como preto ou azul, e fornecer proteção contra corrosão em itens como joias ou ferragens arquitetônicas.

- Se o seu foco principal for preservar arestas vivas: Um revestimento fino a médio (2 a 4 mícrons) é ideal para ferramentas de corte, lâminas e moldes para obter dureza e lubricidade sem cegar a aresta crítica.

- Se o seu foco principal for a resistência máxima ao desgaste: Um revestimento mais espesso (3 a 5 mícrons) é o melhor para componentes sujeitos a forte fricção ou ambientes agressivos, onde um ligeiro acréscimo dimensional é aceitável.

Em última análise, o tamanho "certo" para um revestimento PVD é aquele que atinge o desempenho desejado sem comprometer a integridade do componente.

Tabela Resumo:

| Objetivo da Aplicação | Espessura de Revestimento Recomendada | Benefícios Principais |

|---|---|---|

| Acabamento Decorativo | 0,25 - 1,5 mícrons | Cor, resistência à corrosão |

| Preservação de Arestas Vivas | 2 - 4 mícrons | Dureza, lubricidade |

| Resistência Máxima ao Desgaste | 3 - 5 mícrons | Durabilidade, resistência ao atrito |

Pronto para aprimorar seus componentes com um revestimento PVD precisamente projetado?

Na KINTEK, somos especializados na aplicação de revestimentos PVD de alto desempenho em equipamentos de laboratório, ferramentas e componentes de precisão. Nossos revestimentos oferecem:

- Dureza e resistência ao desgaste excepcionais para uma vida útil mais longa

- Proteção contra corrosão para suportar ambientes agressivos

- Estabilidade dimensional para preservar tolerâncias críticas

- Espessura personalizada adaptada às suas necessidades específicas de aplicação

Se você está revestindo ferramentas de corte, instrumentos médicos ou consumíveis de laboratório especializados, nossas soluções PVD podem melhorar significativamente o desempenho e a durabilidade.

Entre em contato com nossos especialistas em revestimento hoje mesmo para discutir como podemos otimizar seus componentes com nossos serviços avançados de revestimento PVD.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade