Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação definido pelos materiais que ela transforma. O processo utiliza compostos químicos voláteis, conhecidos como precursores, que são introduzidos em uma câmara de vácuo como um gás. Esses precursores reagem e se decompõem em uma superfície aquecida, ou substrato, deixando para trás um filme fino sólido de alta pureza do material desejado.

A escolha dos materiais na CVD é uma decisão estratégica que dita todo o processo. O produto químico precursor, a fundação do substrato e o método específico de CVD (por exemplo, térmico ou baseado em plasma) são variáveis interconectadas que determinam as propriedades finais da camada depositada.

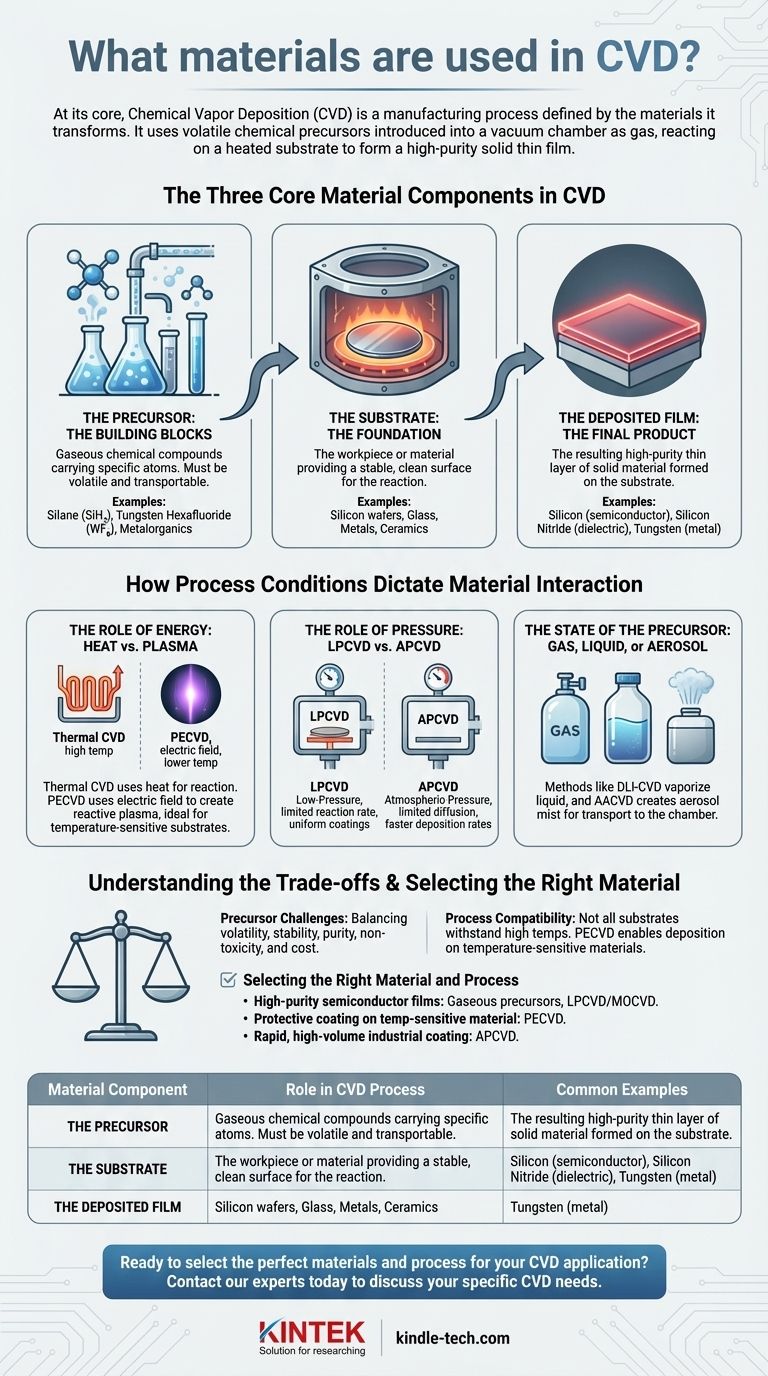

Os Três Componentes Materiais Centrais na CVD

Para entender a CVD, você deve primeiro entender os três materiais chave envolvidos em cada deposição.

O Substrato: A Fundação

O substrato é a peça de trabalho ou material sobre o qual o filme fino é depositado. Seu papel principal é fornecer uma superfície estável e limpa para que a reação química ocorra.

A escolha do substrato é crítica, pois ele deve ser capaz de suportar a temperatura e o ambiente químico do processo de CVD. Substratos comuns incluem wafers de silício, vidro, metais e cerâmicas.

O Precursor: Os Blocos de Construção

Precursores são os compostos químicos gasosos que carregam os átomos específicos que você deseja depositar. Eles são os blocos de construção fundamentais do filme final.

Esses materiais devem ser voláteis o suficiente para serem transportados em estado gasoso, mas estáveis o suficiente para não se decomporem antes de atingir o substrato. Eles podem ser provenientes de gases, líquidos vaporizados ou sólidos sublimados.

O Filme Depositado: O Produto Final

O filme depositado é a camada fina resultante de material sólido formada no substrato. As propriedades deste filme são o objetivo principal do processo.

O tipo de filme pode ser qualquer coisa, desde um semicondutor (como silício), um isolante dielétrico (como nitreto de silício) ou um metal condutor (como tungstênio), dependendo inteiramente dos produtos químicos precursores utilizados.

Como as Condições do Processo Ditam a Interação do Material

O tipo específico de processo de CVD utilizado é escolhido com base nas propriedades dos materiais precursores e do substrato. As referências destacam várias variáveis de processo chave que controlam como esses materiais interagem.

O Papel da Energia: Calor vs. Plasma

Uma reação química requer energia. Na CVD Térmica, essa energia é fornecida aquecendo o substrato a temperaturas muito altas, fazendo com que os gases precursores reajam e depositem material.

Na CVD Assistida por Plasma (PECVD), essa energia é fornecida por um campo elétrico que acende um plasma. Este plasma cria espécies químicas altamente reativas sem a necessidade de temperaturas extremamente altas, tornando-o ideal para substratos sensíveis à temperatura.

O Papel da Pressão: LPCVD vs. APCVD

A pressão controla como as moléculas do gás precursor viajam até a superfície do substrato.

Na CVD de Baixa Pressão (LPCVD), a reação é limitada pela taxa da reação química na própria superfície. Isso resulta em revestimentos altamente uniformes e conformais.

Na CVD de Pressão Atmosférica (APCVD), a câmara está na pressão normal. Aqui, o processo é limitado pela rapidez com que o gás pode se difundir para a superfície (transferência de massa), o que permite taxas de deposição muito mais rápidas.

O Estado do Precursor: Gás, Líquido ou Aerossol

Embora muitos precursores sejam gases à temperatura ambiente, outros são líquidos ou sólidos. Métodos como a Injeção Direta de Líquido (DLI-CVD) vaporizam um precursor líquido pouco antes de ele entrar na câmara.

Da mesma forma, a CVD Assistida por Aerossol (AACVD) dissolve o precursor em um solvente e cria uma névoa fina, ou aerossol, que é então transportada para a câmara de reação.

Entendendo as Compensações

Selecionar os materiais e o processo corretos envolve equilibrar fatores concorrentes. O que funciona para uma aplicação pode ser totalmente inadequado para outra.

Desafios na Seleção de Precursores

O precursor ideal é altamente volátil, estável, puro, não tóxico e barato. Na realidade, nenhum precursor atende a todos esses critérios. Um produto químico altamente eficaz pode ser perigosamente tóxico ou proibitivamente caro, forçando um compromisso.

Compatibilidade do Processo e do Material

Nem todos os substratos podem suportar as altas temperaturas (frequentemente >600°C) da CVD térmica tradicional. Esta é a principal razão pela qual os métodos baseados em plasma foram desenvolvidos — para permitir a deposição de filmes de alta qualidade em materiais como plásticos que, de outra forma, derreteriam.

Pureza e Contaminação

A pureza dos gases precursores é fundamental. Qualquer impureza no suprimento de precursor pode ser incorporada diretamente no filme final, comprometendo potencialmente suas propriedades elétricas, ópticas ou mecânicas.

Selecionando o Material e o Processo Corretos

Seu objetivo final determina a combinação ideal de materiais e condições de processo.

- Se o seu foco principal são filmes semicondutores uniformes e de alta pureza: Você provavelmente usará precursores gasosos de alta pureza, como silano ou metalorgânicos, em um sistema de CVD de Baixa Pressão (LPCVD) ou CVD Metalorgânica (MOCVD).

- Se o seu foco principal é depositar um revestimento protetor em um material sensível à temperatura: Você deve considerar a CVD Assistida por Plasma (PECVD), que usa plasma para permitir reações em temperaturas muito mais baixas.

- Se o seu foco principal é o revestimento industrial rápido e de alto volume: A CVD de Pressão Atmosférica (APCVD) é frequentemente adequada, pois sua natureza limitada pela transferência de massa permite taxas de deposição mais rápidas.

Compreender a interação entre o precursor, o substrato e a energia do processo é a chave para dominar a CVD para qualquer aplicação.

Tabela de Resumo:

| Componente do Material | Papel no Processo de CVD | Exemplos Comuns |

|---|---|---|

| Precursor | Composto químico gasoso que carrega os átomos para deposição; o 'bloco de construção'. | Silano (SiH₄), Hexafluoreto de Tungstênio (WF₆), Metalorgânicos |

| Substrato | A fundação ou peça de trabalho sobre a qual o filme fino é depositado. | Wafers de Silício, Vidro, Metais, Cerâmicas |

| Filme Depositado | A camada sólida final de alta pureza formada no substrato. | Silício (semicondutor), Nitreto de Silício (dielétrico), Tungstênio (metal) |

Pronto para selecionar os materiais e o processo perfeitos para sua aplicação de CVD?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis que você precisa para dominar a Deposição Química de Vapor. Se você está desenvolvendo filmes semicondutores de alta pureza com LPCVD, revestindo materiais sensíveis à temperatura com PECVD ou escalando com APCVD, nossa experiência e produtos apoiam seu sucesso.

Entendemos que a combinação certa de precursor, substrato e processo é fundamental. Deixe-nos ajudá-lo a alcançar os filmes finos precisos e de alta qualidade que sua pesquisa ou produção exigem.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de CVD e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura