Em resumo, o projeto de ferramenta e molde é o processo de engenharia especializado de criação do hardware de fabricação — o "molde" ou a "ferramenta" — usado para produzir peças em grandes volumes. É a ponte crítica que traduz um projeto de produto digital em um objeto físico repetível, moldando matérias-primas como plástico ou metal fundido sob pressão. A qualidade deste projeto dita a precisão, o acabamento e o custo da peça final.

A principal conclusão é que um projeto eficaz de ferramenta e molde é muito mais do que simplesmente criar uma impressão negativa de uma peça. É um sistema complexo que deve gerenciar com maestria o fluxo do material, a temperatura e a pressão para garantir que cada peça produzida seja uma réplica precisa e econômica do projeto original.

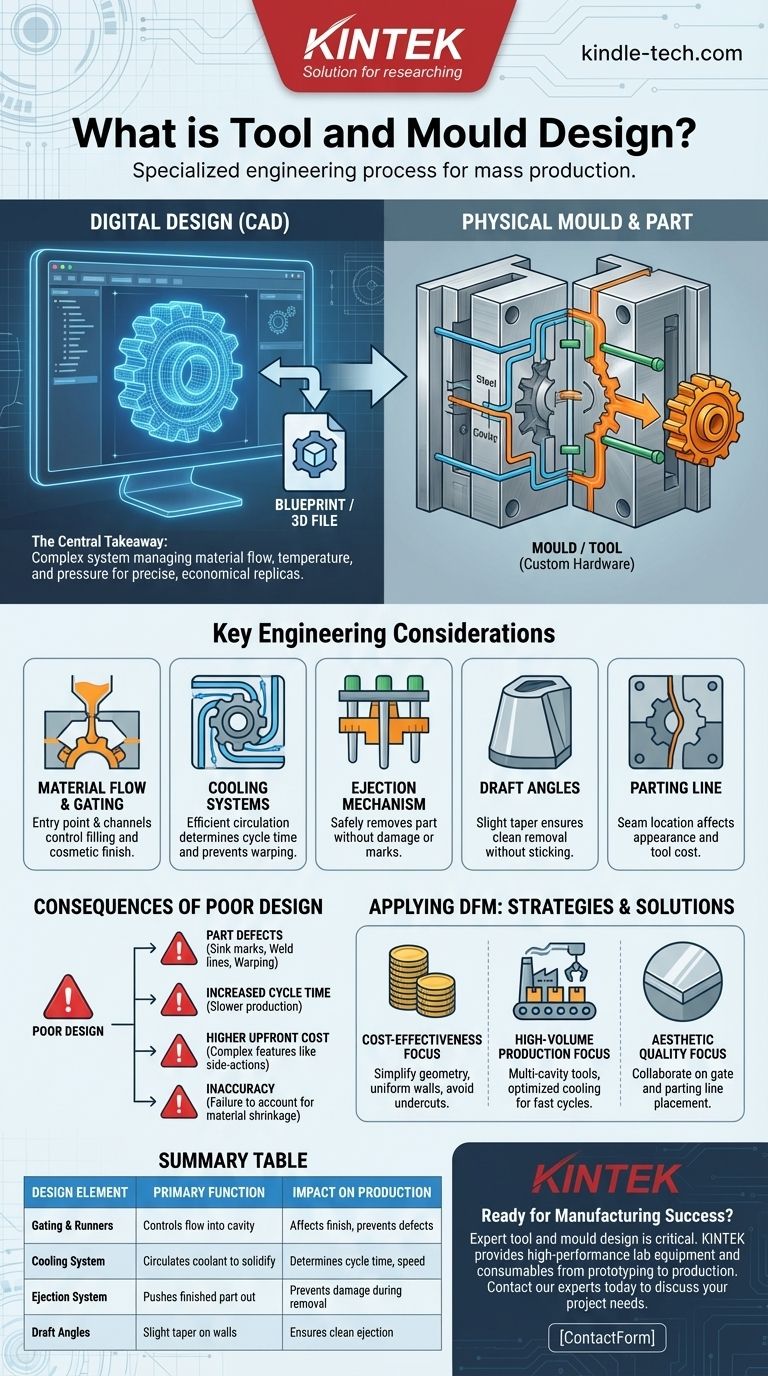

A Função Central: Do Projeto à Peça Física

Um produto pode parecer perfeito em um arquivo CAD, mas é o projeto da ferramenta e do molde que determina se ele pode ser fabricado com sucesso. Este processo transforma um conceito digital em uma realidade tangível e produzida em massa.

Definindo o "Molde" ou a "Ferramenta"

O molde (frequentemente chamado de ferramenta ou matriz) é tipicamente um bloco de aço ou alumínio de alta resistência que foi usinado com precisão. Ele contém uma cavidade que é a forma negativa da peça que você pretende criar.

Esta ferramenta é o coração de processos como a moldagem por injeção, onde o plástico derretido é forçado para dentro da cavidade, resfriado e depois ejetado como uma peça acabada. Os termos "ferramenta" e "molde" são frequentemente usados de forma intercambiável para se referir a todo este conjunto construído sob medida.

É Mais do que Apenas uma Cavidade

Uma cavidade simples não é suficiente. O projeto deve incorporar uma série de sistemas mecânicos complexos que trabalham em perfeita harmonia. Esses sistemas são responsáveis por introduzir o material, moldá-lo corretamente, resfriá-lo eficientemente e remover a peça acabada sem danos.

Principais Considerações de Engenharia no Projeto de Moldes

O sucesso de uma peça fabricada é determinado por um punhado de princípios críticos de projeto que devem ser abordados muito antes que qualquer metal seja cortado.

Fluxo do Material e Canais de Injeção (Gating)

O canal de injeção (gate) é o ponto de entrada por onde o plástico derretido flui para a cavidade do molde, e os canais de alimentação (runners) são os canais que levam até ele. O tamanho, a forma e a localização do canal de injeção são cruciais para garantir que a cavidade se preencha uniformemente e para controlar a aparência cosmética da peça final.

Sistemas de Resfriamento

Canais são perfurados por todo o molde para fazer circular um agente refrigerante (geralmente água). Um sistema de resfriamento eficiente é fundamental porque ele dita o tempo de ciclo — o tempo total necessário para produzir uma peça. O resfriamento irregular ou lento é a principal causa de defeitos na peça, como empenamento.

Mecanismo de Ejeção

Uma vez que a peça esfriou e solidificou, ela deve ser empurrada para fora do molde. Isso é realizado por um sistema de ejeção, que usa pinos ejetores para aplicar força à peça. A localização e o tamanho desses pinos devem ser cuidadosamente calculados para evitar deixar marcas ou deformar o produto.

Ângulos de Saída (Draft Angles)

Para que uma peça seja removida limpa do molde, suas paredes não podem ser perfeitamente verticais. É necessária uma leve conicidade, conhecida como ângulo de saída (draft angle). Sem um ângulo de saída adequado, a peça raspará contra a parede do molde durante a ejeção, causando danos cosméticos ou fazendo com que fique presa.

Linha de Partição (Parting Line)

A linha de partição é a costura onde as duas metades do molde se encontram. Sua localização é uma decisão crítica de projeto que afeta a aparência final da peça e pode influenciar a complexidade e o custo da própria ferramenta.

Entendendo as Consequências de um Projeto Ruim

Falhas no projeto da ferramenta e do molde não são fáceis de corrigir e têm consequências significativas tanto para a qualidade quanto para o custo.

O Impacto na Qualidade da Peça

Um projeto ruim é a causa direta de defeitos comuns de fabricação. Marcas de afundamento (sink marks) (depressões na superfície), linhas de solda (weld lines) (onde dois fluxos de plástico se encontram) e empenamento (warping) são sintomas de um molde que não consegue gerenciar adequadamente o fluxo do material e a temperatura.

A Ligação com a Velocidade de Produção

Um sistema de resfriamento ou ejeção mal projetado aumenta drasticamente o tempo de ciclo. Mesmo alguns segundos extras por peça podem se traduzir em milhares de dólares em perda de eficiência de produção ao longo da vida útil de um produto.

O Custo Inicial da Complexidade

Recursos como rebaixos (undercuts) ou roscas exigem mecanismos complexos, como ações laterais (side-actions) ou elevadores (lifters), para serem incorporados ao molde. Embora necessários para alguns projetos, esses recursos aumentam significativamente o custo, a complexidade e os requisitos de manutenção da ferramenta.

Considerando a Retração do Material

Todo plástico tem uma taxa de retração (shrinkage rate) única — ele encolhe à medida que esfria. O projetista do molde deve calcular essa taxa com precisão e tornar a cavidade do molde ligeiramente maior do que as dimensões finais da peça para compensar. A falha em fazer isso resulta em peças fora de tolerância.

Aplicando Isso ao Seu Projeto

Os princípios do projeto de ferramenta e molde estão diretamente ligados à prática de Projeto para a Fabricabilidade (DFM). Pensar em como a peça será moldada desde o início é essencial.

- Se seu foco principal for a relação custo-benefício: Simplifique a geometria da sua peça, projete espessuras de parede uniformes e evite recursos complexos como rebaixos para reduzir o custo da ferramenta.

- Se seu foco principal for a produção em alto volume: Invista em uma ferramenta de aço multicavidade durável com um sistema de resfriamento altamente otimizado para alcançar o menor tempo de ciclo possível.

- Se seu foco principal for a qualidade estética: Colabore estreitamente com o projetista do molde na colocação dos canais de injeção e da linha de partição para minimizar seu impacto visual.

Em última análise, investir em projeto especializado de ferramenta e molde é um investimento direto na qualidade, consistência e lucratividade do seu produto final.

Tabela de Resumo:

| Elemento de Projeto | Função Principal | Impacto na Produção |

|---|---|---|

| Canais de Injeção e Alimentação | Controla o fluxo do material derretido para dentro da cavidade. | Afeta o acabamento da peça e previne defeitos como linhas de solda. |

| Sistema de Resfriamento | Circula o refrigerante para solidificar a peça. | Determina diretamente o tempo de ciclo e a velocidade de produção. |

| Sistema de Ejeção | Empurra a peça acabada para fora do molde. | Previne danos à peça durante a remoção. |

| Ângulos de Saída | Uma leve conicidade nas paredes verticais. | Garante que a peça possa ser ejetada limpa, sem ficar presa. |

Pronto para transformar o projeto do seu produto em um sucesso de fabricação?

O projeto especializado de ferramenta e molde é fundamental para alcançar a precisão da peça, a qualidade cosmética e ciclos de produção econômicos. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis que suportam todo o processo de fabricação, desde a prototipagem até a produção em grande volume.

Nossos clientes-alvo em P&D e fabricação dependem de nossas soluções para garantir que suas ferramentas operem com eficiência máxima. Deixe-nos ajudá-lo a otimizar sua produção.

Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades do seu projeto.

Guia Visual

Produtos relacionados

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Quais características técnicas são necessárias para moldes de pressão especiais usados na compactação de Li10GeP2S12? Dicas de Especialistas

- De que depende o tamanho da amostra? Domine os 3 Fatores Chave para Pesquisas Precisas

- Quais são as funções de um molde cilíndrico de peletização e uma prensa hidráulica em cerâmicas LATP? Crie Pelotas de Alta Densidade

- O que significa CIP para Crip? Entendendo o Significado de Crip In Peace

- Como o tamanho da amostra afeta a análise? Maximize a Confiabilidade de Sua Pesquisa