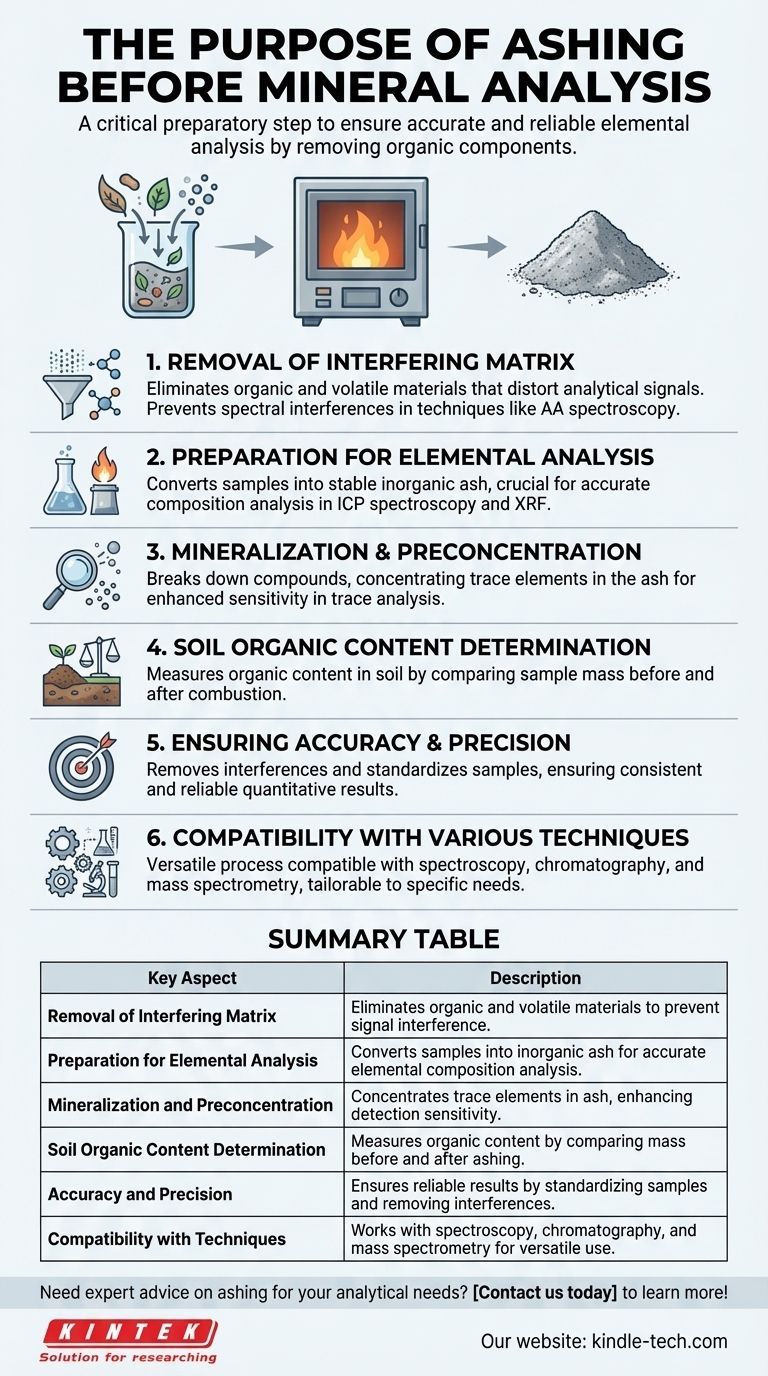

A incineração (ashing) é uma etapa preparatória crítica na análise mineral, particularmente na química analítica, onde serve para remover componentes orgânicos e voláteis de uma amostra, deixando para trás cinzas não combustíveis. Este processo é essencial para uma análise elementar precisa, pois elimina constituintes da matriz que poderiam interferir na medição do analito. Ao converter a amostra numa forma mais estável e analisável, a incineração garante que a análise subsequente, como espectroscopia ou cromatografia, produza resultados precisos e fiáveis. É também utilizada na análise do solo para determinar o teor orgânico, comparando a massa antes e depois da incineração.

Pontos Chave Explicados:

-

Remoção de Constituintes da Matriz Interferentes:

- A incineração é usada principalmente para eliminar materiais orgânicos e voláteis que poderiam interferir na medição do analito. Estes materiais, se não forem removidos, podem distorcer os resultados da análise, absorvendo ou emitindo sinais que se sobrepõem aos dos elementos alvo.

- Em técnicas como a espectroscopia de absorção atómica com forno de grafite (AA), a incineração remove componentes da matriz que de outra forma poderiam causar absorção de fundo ou outras interferências espectrais, garantindo um sinal mais limpo para o analito.

-

Preparação para Análise Elementar:

- O processo de incineração converte a amostra numa forma mais adequada para a análise elementar. Ao aquecer a amostra a altas temperaturas, a matéria orgânica é queimada, deixando para trás cinzas inorgânicas. Estas cinzas são então analisadas para determinar a sua composição elementar.

- Esta etapa é crucial em técnicas como a espectroscopia de plasma acoplado indutivamente (ICP) ou a fluorescência de raios-X (XRF), onde a presença de materiais orgânicos poderia complicar a análise ou levar a resultados imprecisos.

-

Mineralização e Pré-concentração:

- A incineração serve como uma etapa de mineralização, onde os compostos orgânicos são decompostos em formas inorgânicas mais simples. Este processo é frequentemente usado como uma etapa de pré-concentração, onde os elementos-traço são concentrados nas cinzas, tornando-os mais fáceis de detetar e quantificar.

- Isto é particularmente importante na análise de traços, onde a concentração dos elementos alvo é muito baixa. Ao remover a maior parte do material orgânico, a concentração relativa dos elementos-traço nas cinzas é aumentada, melhorando a sensibilidade da análise.

-

Determinação do Teor Orgânico na Análise do Solo:

- Na ciência do solo, a incineração é usada para determinar o teor orgânico das amostras de solo. Ao comparar a massa da amostra antes e depois da incineração, a proporção de material orgânico pode ser calculada. Isto é importante para compreender a composição e fertilidade do solo.

- A perda de massa durante a incineração corresponde à matéria orgânica que foi combusta, fornecendo uma medida quantitativa do teor orgânico no solo.

-

Garantia de Precisão e Exatidão nos Resultados Analíticos:

- Ao remover substâncias interferentes e converter a amostra numa forma mais estável, a incineração ajuda a garantir que os resultados analíticos sejam precisos e exatos. Isto é particularmente importante na análise quantitativa, onde mesmo pequenas interferências podem levar a erros significativos.

- O processo de incineração também ajuda a padronizar a amostra, tornando mais fácil comparar resultados entre diferentes análises ou laboratórios.

-

Compatibilidade com Várias Técnicas Analíticas:

- A incineração é compatível com uma vasta gama de técnicas analíticas, incluindo espectroscopia, cromatografia e espectrometria de massa. O processo pode ser adaptado aos requisitos específicos da análise, como ajustar a temperatura e a duração da incineração para garantir a remoção completa do material orgânico sem degradar os componentes inorgânicos.

- Esta versatilidade torna a incineração uma etapa valiosa em muitos tipos diferentes de análise mineral e elementar, desde testes ambientais até à ciência dos materiais.

Em resumo, a incineração é uma etapa fundamental na análise mineral que garante a precisão e fiabilidade dos resultados, removendo substâncias interferentes e preparando a amostra para uma análise elementar precisa. A sua aplicação abrange vários campos, desde a ciência ambiental à análise de materiais, tornando-a uma ferramenta indispensável no kit de ferramentas do químico analítico.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Remoção de Matriz Interferente | Elimina materiais orgânicos e voláteis para prevenir interferência de sinal. |

| Preparação para Análise Elementar | Converte amostras em cinzas inorgânicas para análise precisa da composição elementar. |

| Mineralização e Pré-concentração | Concentra elementos-traço nas cinzas, aumentando a sensibilidade de deteção. |

| Determinação do Teor Orgânico do Solo | Mede o teor orgânico comparando a massa antes e depois da incineração. |

| Precisão e Exatidão | Garante resultados fiáveis padronizando amostras e removendo interferências. |

| Compatibilidade com Técnicas | Funciona com espectroscopia, cromatografia e espectrometria de massa para uso versátil. |

Precisa de aconselhamento especializado sobre incineração para as suas necessidades analíticas? Contacte-nos hoje para saber mais!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a alternativa a uma estufa de laboratório? Encontre a Ferramenta de Aquecimento Certa para o Seu Laboratório

- Como limpar um forno mufla? Um Guia Passo a Passo para Garantir Segurança e Longevidade

- Qual é a diferença entre uma estufa de ar quente e um forno mufla? Escolha a Ferramenta Certa para as Necessidades Térmicas do Seu Laboratório

- Qual é a diferença entre um forno mufla e um forno de câmara? Entenda as Distinções Chave para o Seu Laboratório

- Qual é o propósito de um forno mufla em um laboratório? Alcance calor puro e de alta temperatura para seus materiais