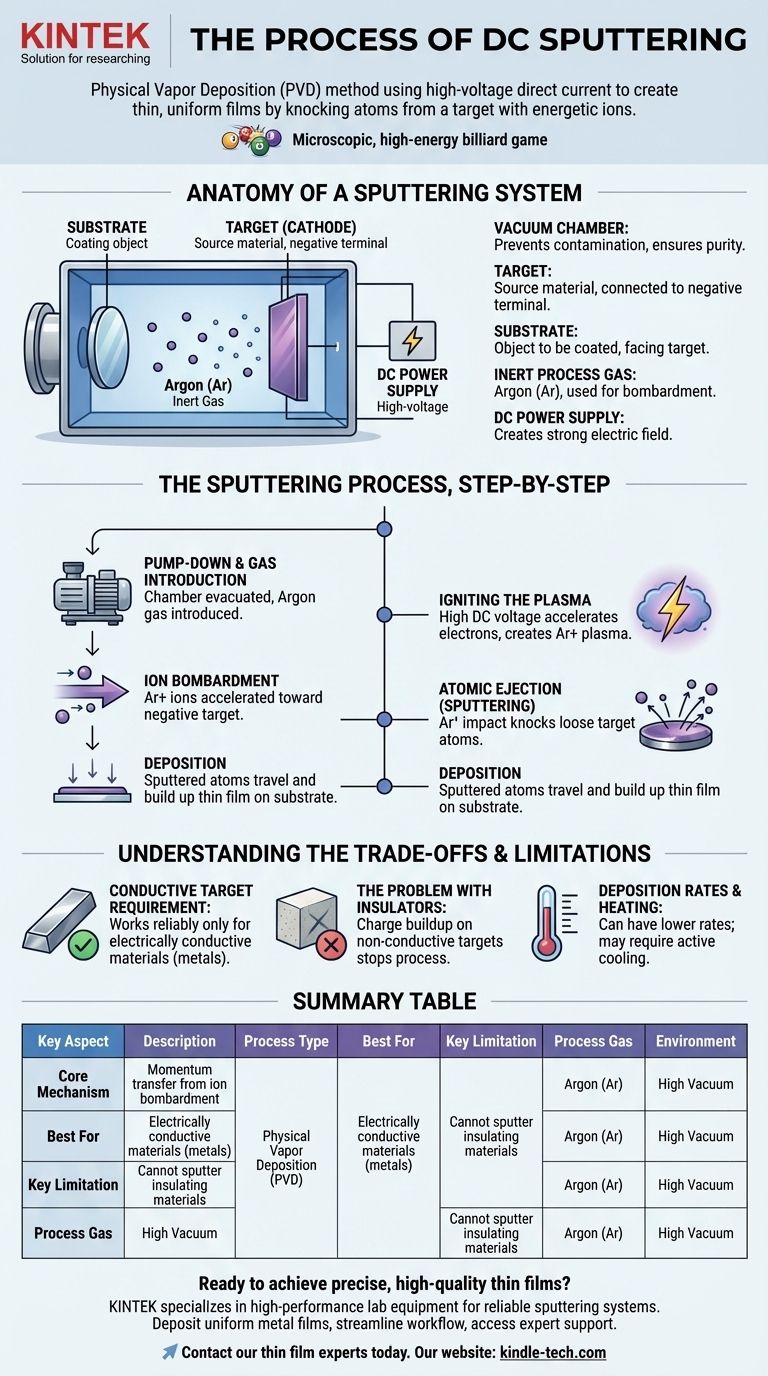

Em sua essência, o sputtering DC é um método de deposição física de vapor (PVD) que usa íons energéticos para desalojar átomos de um material fonte, conhecido como alvo. Esses átomos desalojados viajam através de um vácuo e se depositam em um substrato, formando um filme excepcionalmente fino e uniforme. Todo o processo é impulsionado por um campo elétrico de corrente contínua (DC) de alta tensão.

O sputtering DC é melhor entendido como um jogo de bilhar microscópico e de alta energia. Um gás inerte é usado para criar "bolas de gude" iônicas, que são aceleradas por um campo elétrico para atingir um alvo, desalojando os átomos do alvo, que então revestem um substrato próximo.

A Anatomia de um Sistema de Sputtering

Para entender o processo, você deve primeiro entender os componentes chave do sistema, todos alojados dentro de uma câmara de vácuo.

A Câmara de Vácuo

O processo ocorre em alto vácuo para evitar que os átomos pulverizados colidam com moléculas de ar e para eliminar a contaminação do filme final. Um ambiente limpo é fundamental para a pureza e adesão do filme.

O Alvo (Cátodo)

Este é o material fonte que você deseja depositar como um filme fino, como titânio ou alumínio. Em um sistema DC, o alvo é conectado ao terminal negativo de uma fonte de alimentação, tornando-o o cátodo.

O Substrato

Este é o objeto que você pretende revestir, que pode ser um wafer de silício, um pedaço de vidro ou um implante médico. Ele é posicionado de frente para o alvo para interceptar o fluxo de material pulverizado. Geralmente está no potencial ou próximo ao potencial da parede da câmara (o ânodo).

O Gás de Processo Inerte

Um gás inerte, mais comumente Argônio (Ar), é introduzido na câmara de vácuo sob baixa pressão. Este gás não faz parte do filme final; seu propósito é ser ionizado e usado como meio de bombardeio.

A Fonte de Alimentação DC

Uma fonte de alimentação DC de alta tensão cria um forte campo elétrico entre o alvo (cátodo) e as paredes da câmara (ânodo). Este campo é o motor que impulsiona todo o processo.

O Processo de Sputtering, Passo a Passo

O processo de deposição segue uma sequência precisa de eventos impulsionada pela física fundamental.

Passo 1: Evacuação e Introdução do Gás

Primeiro, a câmara é evacuada para um alto vácuo para remover gases ambientes como oxigênio e vapor d'água. Em seguida, uma pequena quantidade, precisamente controlada, de gás Argônio é introduzida.

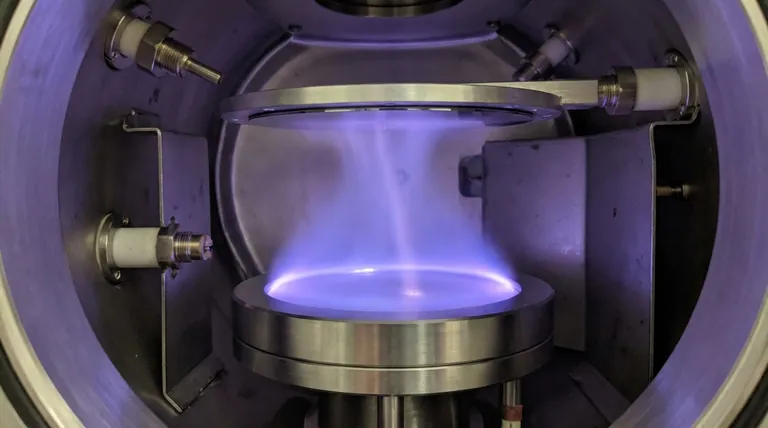

Passo 2: Ignição do Plasma

Uma alta tensão DC é aplicada entre o alvo e o ânodo. Este poderoso campo elétrico acelera elétrons livres dispersos presentes na câmara. Esses elétrons de alta velocidade colidem com átomos de Argônio neutros, desalojando um elétron e criando um íon de Argônio carregado positivamente (Ar+) e outro elétron livre. Essa cascata de colisões cria rapidamente uma nuvem brilhante e autossustentável de íons e elétrons conhecida como plasma.

Passo 3: Bombardeio Iônico

Os íons de Argônio recém-formados e carregados positivamente (Ar+) são agora fortemente acelerados pelo campo elétrico diretamente em direção ao alvo carregado negativamente. Eles atingem a superfície do alvo com energia cinética significativa.

Passo 4: Ejeção Atômica (Sputtering)

O impacto de um íon de Argônio é um evento puro de transferência de momento. A energia do íon é transferida para os átomos na superfície do alvo e, se a energia for suficiente para superar a energia de ligação do material, um ou mais átomos do alvo são fisicamente desalojados ou "pulverizados".

Passo 5: Deposição

Esses átomos de alvo neutros pulverizados viajam em linha reta através do vácuo até atingirem uma superfície. Quando pousam no substrato, eles se condensam, se ligam à superfície e gradualmente se acumulam, átomo por átomo, em um filme fino denso e uniforme.

Entendendo as Compensações e Limitações

Embora poderoso, o sputtering DC não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

O Requisito de Alvo Condutor

A limitação mais significativa do sputtering DC é que ele funciona de forma confiável apenas para alvos eletricamente condutores, como metais. Como o alvo é um cátodo, ele deve ser capaz de dissipar a carga positiva entregue pelos íons bombardeadores.

O Problema com Isolantes

Se você tentar usar um alvo não condutor (isolante ou dielétrico), como uma cerâmica, a carga positiva dos íons de Argônio se acumula rapidamente em sua superfície. Esse acúmulo, conhecido como "envenenamento do alvo", eventualmente neutraliza o viés negativo, repele os íons que se aproximam e interrompe o processo de sputtering.

Taxas de Deposição e Aquecimento

Embora altamente controlável, o sputtering DC pode ter taxas de deposição mais baixas do que outros métodos, como a evaporação térmica. O bombardeio iônico constante também transfere uma quantidade significativa de energia para o alvo e o substrato, o que pode exigir resfriamento ativo para materiais sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal for a deposição de metais ou outros materiais condutores: O sputtering DC é uma escolha padrão da indústria, econômica e altamente controlável para criar filmes de alta qualidade.

- Se o seu foco principal for a qualidade, densidade e adesão do filme: A alta energia cinética dos átomos pulverizados geralmente produz filmes mais densos e mais aderentes do que a evaporação térmica.

- Se o seu foco principal for a deposição de materiais isolantes (cerâmicas, óxidos): Você deve usar uma alternativa como o sputtering de Radiofrequência (RF), que usa um campo AC para evitar o acúmulo de carga que prejudica o sputtering DC de isolantes.

Ao entender o sputtering como um processo de transferência de momento físico controlado, você pode projetar superfícies de forma eficaz e criar materiais com propriedades precisamente adaptadas.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento por bombardeio iônico |

| Ideal Para | Materiais eletricamente condutores (metais) |

| Limitação Principal | Não consegue pulverizar materiais isolantes |

| Gás de Processo | Argônio (Ar) |

| Ambiente | Alto Vácuo |

Pronto para obter filmes finos precisos e de alta qualidade em seu laboratório?

O sputtering DC é uma técnica fundamental para a deposição de revestimentos condutores, mas a seleção do equipamento certo é fundamental para o sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo sistemas de sputtering confiáveis adaptados aos seus objetivos de pesquisa e produção.

Nós ajudamos você a:

- Depositar filmes metálicos uniformes com excelente adesão e densidade.

- Otimizar seu fluxo de trabalho com sistemas confiáveis e fáceis de usar.

- Acessar suporte especializado para otimizar seu processo e materiais.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas em filmes finos hoje para encontrar a solução de sputtering perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

As pessoas também perguntam

- Qual é a diferença entre sputtering de RF e sputtering de CC? Escolha o método certo para o seu material

- Quais são os dois processos de tratamento térmico? Amaciamento vs. Endurecimento Explicado

- Quão quente o metal pode ficar? De Pontos de Fusão a Temperaturas de Plasma

- Quais são as configurações de uma prensa de filtro? Câmara Recuada vs. Membrana Explicado

- Como a pressão afeta a pirólise? Controle os rendimentos do produto de bio-óleo a syngas

- Como o plasma é gerado na pulverização catódica? O Motor por Trás da Deposição de Filmes Finos

- Quais são as barreiras para a reciclagem de plástico? Os Obstáculos Econômicos, Materiais e Técnicos Explicados

- Por que os sistemas de lixiviação são essenciais para reduzir o teor de cinzas em materiais de biomassa? Aumentar a qualidade do combustível e a vida útil da caldeira