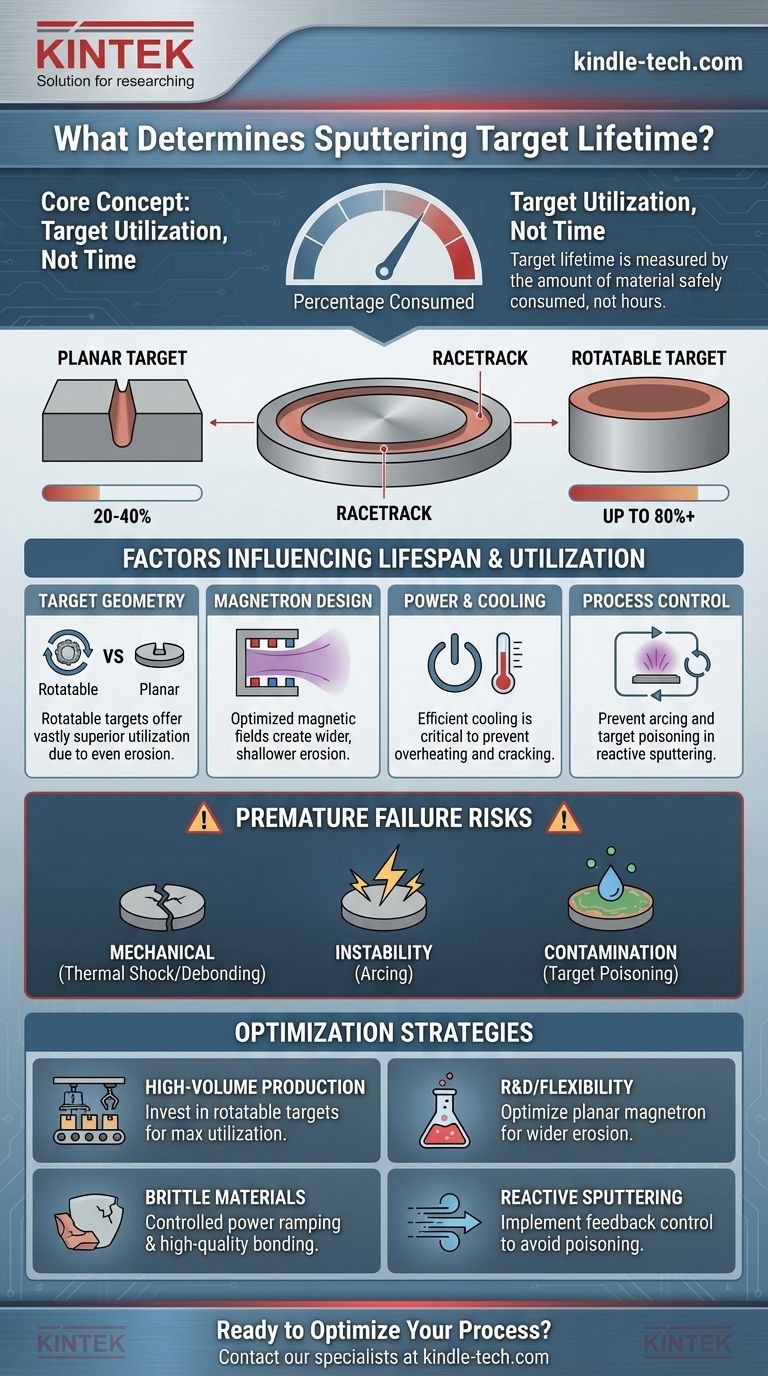

A vida útil de um alvo de pulverização catódica não é medida em horas ou dias, mas pela quantidade de material que pode ser consumida de forma segura e eficaz. É fundamentalmente determinada por uma métrica chamada utilização do alvo—a porcentagem do alvo que você pode pulverizar antes que ele se torne inutilizável. Este ponto de fim de vida é tipicamente atingido quando o ponto mais fino do alvo se aproxima da placa de suporte, criando um risco de falha catastrófica do sistema.

A vida de um alvo de pulverização catódica termina quando a erosão do material se torna insegura ou ineficiente. Maximizar esta vida útil não é sobre pulverizar pelo maior tempo possível, mas sobre maximizar a porcentagem de material utilizável, prevenindo falhas prematuras por rachaduras, arcos ou envenenamento.

O Principal Fator Limitante: Erosão do Alvo

O conceito central que define a vida útil de um alvo é a erosão física de seu material. Este processo não é uniforme em toda a superfície do alvo.

O Efeito "Racetrack"

Na pulverização catódica por magnetron, os ímãs são posicionados atrás do alvo para prender elétrons em um campo magnético próximo à superfície do alvo.

Este confinamento aumenta drasticamente a eficiência da geração de íons, mas localiza o processo de pulverização em uma área específica. Esta erosão concentrada cria um sulco distinto conhecido como "racetrack".

Definindo o Fim da Vida Útil

A vida útil do alvo termina efetivamente quando o fundo deste sulco do racetrack se aproxima perigosamente da placa de suporte à qual está ligado.

Pulverizar completamente o alvo é uma falha crítica. Pode causar vazamento de água de resfriamento para a câmara de vácuo, destruindo o vácuo, contaminando o sistema e potencialmente danificando outros componentes caros. Portanto, os alvos são sempre substituídos antes que isso possa acontecer.

O Conceito de Utilização do Alvo

A utilização do alvo é a métrica mais importante para a vida útil. É a razão entre o volume de material pulverizado e o volume total inicial do alvo.

Para alvos planares padrão, a utilização é frequentemente bastante baixa, tipicamente na faixa de 20% a 40%. A maioria do material permanece não utilizada fora do sulco de erosão profundo.

Fatores que Determinam a Utilização e a Vida Útil

Vários fatores-chave em seu sistema e processo de pulverização catódica influenciam diretamente quanto do alvo você pode realmente usar.

Geometria do Alvo: Planar vs. Rotativo

O maior fator é a geometria do alvo. Embora os alvos planares sejam comuns, os alvos rotativos (ou cilíndricos) oferecem uma utilização vastamente superior.

Como os alvos rotativos são cilíndricos e giram durante a pulverização, eles erodem de forma muito mais uniforme em sua circunferência. Isso elimina o "racetrack" profundo e localizado de um alvo planar, permitindo taxas de utilização de até 80% ou mais.

Design do Magnetron

O design do magnetron (o arranjo de ímãs atrás do alvo) molda diretamente o perfil de erosão.

Um campo magnético otimizado pode espalhar o plasma de forma mais uniforme, resultando em um racetrack mais largo e raso. Isso aumenta diretamente a utilização do material e estende a vida útil de um alvo planar.

Potência de Pulverização e Resfriamento

Uma maior potência de pulverização aumenta a taxa de deposição, mas também acelera a erosão do alvo. Mais importante, gera mais calor.

O resfriamento eficiente é crítico para evitar o superaquecimento do alvo. A ligação entre o material do alvo e a placa de suporte de cobre deve garantir excelente condutividade térmica para dissipar esse calor de forma eficaz.

Compreendendo as Causas de Falha Prematura

A vida útil de um alvo pode ser encurtada por fatores além da simples depleção de material. Estes são armadilhas comuns que devem ser gerenciadas.

Falha Mecânica: Rachaduras e Descolamento

Materiais frágeis, como cerâmicas como o Óxido de Índio Estanho (ITO), são altamente suscetíveis a rachaduras por choque térmico. Aumentar ou diminuir a potência muito rapidamente pode criar estresse que fratura o alvo.

Uma má ligação entre o material do alvo e a placa de suporte também pode levar à falha. Se o alvo se descolar, a transferência térmica é comprometida, levando a superaquecimento, rachaduras ou pulverização inconsistente.

Instabilidade do Processo: Arco

Um arco é uma descarga elétrica descontrolada de alta corrente na superfície do alvo. Pode ser causado por contaminação da superfície, nódulos dielétricos ou instabilidades do processo.

Arcos severos podem danificar fisicamente o alvo, criando poços ou pontos de fusão que interrompem o processo e podem até danificar a fonte de alimentação.

Contaminação Química: Envenenamento do Alvo

Na pulverização catódica reativa, um gás reativo como oxigênio ou nitrogênio é introduzido para depositar um filme composto (por exemplo, um óxido ou nitreto).

Se o fluxo de gás reativo for muito alto em relação à taxa de pulverização, uma camada isolante composta pode se formar na própria superfície do alvo. Isso é chamado de "envenenamento do alvo", e pode reduzir drasticamente ou parar completamente o processo de pulverização, tornando o alvo inutilizável até ser limpo.

Como Aplicar Isso ao Seu Projeto

Maximizar a vida útil do alvo requer uma compreensão clara do seu objetivo principal. Use estas diretrizes para informar sua estratégia.

- Se o seu foco principal é a eficiência de custos na produção de alto volume: Invista em um sistema que utilize alvos rotativos para alcançar a maior utilização possível de material.

- Se o seu foco principal é P&D ou flexibilidade de processo: Alvos planares são adequados, mas trabalhe na otimização do design do seu magnetron para criar um perfil de erosão mais amplo e uniforme.

- Se o seu foco principal é a pulverização de materiais frágeis (por exemplo, cerâmicas): Priorize o aumento controlado da potência e garanta uma ligação de alta qualidade à placa de suporte para evitar rachaduras por estresse térmico.

- Se o seu foco principal é a pulverização reativa: Implemente um sistema de controle de feedback para operar pouco antes do "modo envenenado", maximizando sua taxa de deposição sem contaminar a superfície do alvo.

Em última análise, estender a vida útil do alvo é uma função de controlar a interação entre seu material, seu hardware e seus parâmetros de processo.

Tabela Resumo:

| Fator | Impacto na Vida Útil do Alvo | Principal Conclusão |

|---|---|---|

| Geometria do Alvo | Alta | Alvos rotativos oferecem até 80% de utilização vs. 20-40% para alvos planares. |

| Design do Magnetron | Médio | Campos magnéticos otimizados criam erosão mais ampla e rasa para maior vida útil. |

| Potência de Pulverização e Resfriamento | Médio | Maior potência acelera a erosão; resfriamento eficiente previne superaquecimento e rachaduras. |

| Controle de Processo | Alto | Previne falhas prematuras por arco ou envenenamento do alvo na pulverização reativa. |

Pronto para Otimizar Seu Processo de Pulverização Catódica e Estender a Vida Útil do Alvo?

Seja sua prioridade a eficiência de custos em alto volume com alvos rotativos ou o controle preciso de P&D com alvos planares, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas de pulverização do seu laboratório. Nossos especialistas podem ajudá-lo a selecionar a geometria de alvo correta e otimizar seus parâmetros de processo para maximizar a utilização do material e prevenir falhas prematuras.

Entre em contato com nossa equipe hoje para discutir como nossos equipamentos e consumíveis de laboratório podem aprimorar a confiabilidade e a relação custo-benefício do seu processo de deposição!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Esterilizador de Laboratório Automático com Display Digital Portátil Autoclave de Laboratório para Pressão de Esterilização

- Fabricante Personalizado de Peças de PTFE Teflon para Cesta de Flores de Gravação Oca Remoção de Cola de Desenvolvimento ITO FTO

As pessoas também perguntam

- Qual é a unidade de medida para o ponto de fusão? Celsius, Kelvin ou Fahrenheit?

- Qual deve ser a espessura do revestimento? Alcance o Equilíbrio Perfeito entre Desempenho e Custo

- Quais são os métodos de tratamento de superfície em tribologia? Aumentar a Resistência ao Desgaste e Reduzir o Atrito

- Qual é a temperatura de armazenamento recomendada para soro humano? Preserve a Integridade da Amostra para Resultados Confiáveis

- Quais são os benefícios da pulverização catódica por RF? Deposição de Filmes Finos Versátil e Estável

- Quais são os riscos das caldeiras de biomassa? Compreendendo as compensações ambientais e operacionais

- Qual é a faixa de temperatura do vidro de quartzo? Domine Seus Limites Térmicos para Aplicações Exigentes

- Como o funcionamento das bombas de vácuo de diafragma isentas de óleo difere das bombas convencionais? Um Guia para Vácuo Limpo vs. Profundo