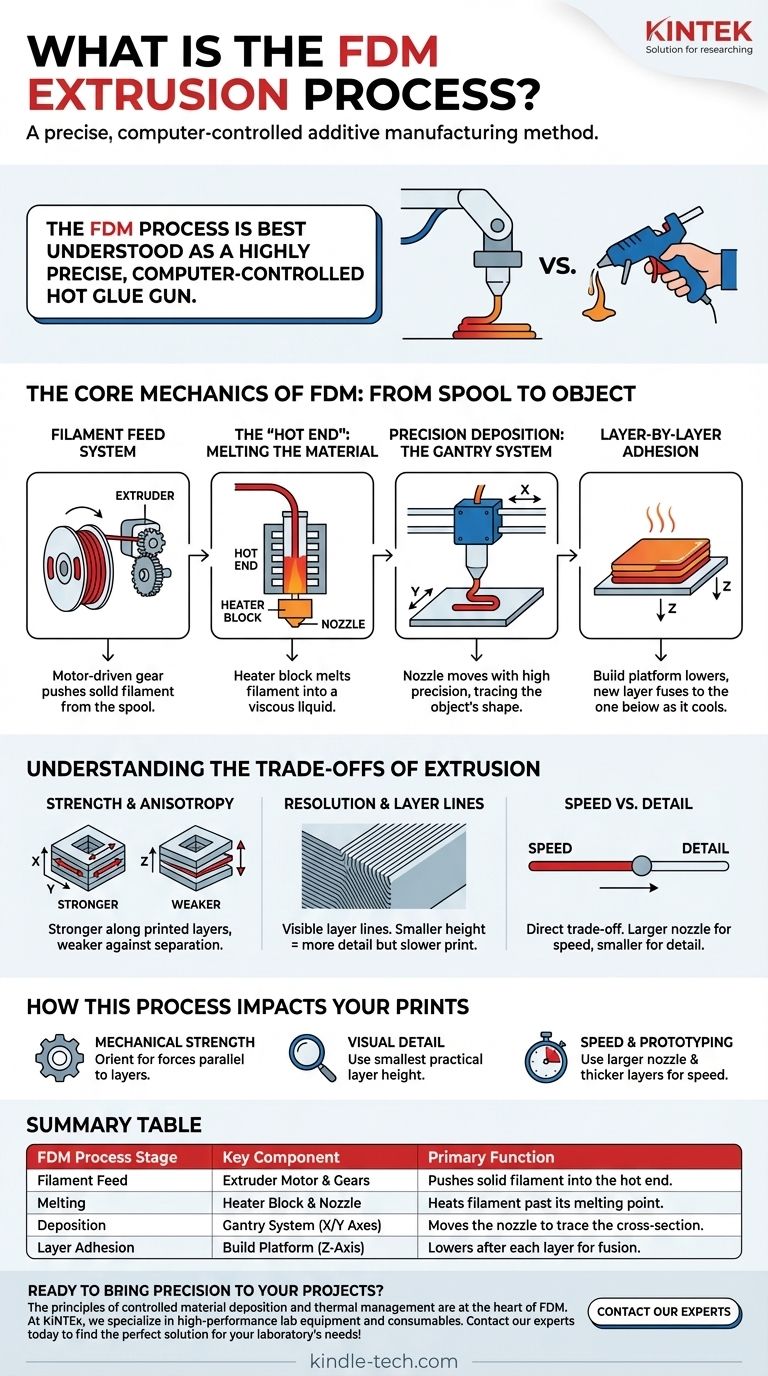

Em sua essência, a Modelagem por Deposição Fundida (FDM) é um processo de fabricação aditiva que constrói objetos tridimensionais depositando seletivamente material derretido em um caminho predeterminado, camada por camada. Um filamento termoplástico é alimentado de um carretel para uma extrusora aquecida, que derrete o material e o força através de um pequeno bico enquanto traça a seção transversal do objeto. Uma vez que uma camada é concluída, a plataforma de construção desce para iniciar a próxima camada, fundindo-a com a anterior.

O processo FDM é melhor compreendido como uma pistola de cola quente altamente precisa e controlada por computador. Compreender esta analogia simples é a chave para entender como as peças são construídas, o que lhes confere resistência e o que causa falhas comuns de impressão.

A Mecânica Central da FDM: Do Carretel ao Objeto

Para realmente entender a FDM, devemos dividir o processo em suas quatro etapas distintas, que acontecem continuamente durante uma impressão.

O Sistema de Alimentação do Filamento

O processo começa com um carretel de fio plástico sólido, chamado filamento. Um sistema de engrenagens acionado por motor, conhecido como extrusora, agarra este filamento e o empurra do carretel em direção ao elemento de aquecimento. A velocidade e a confiabilidade deste sistema de alimentação são críticas para um fluxo de material consistente.

A "Extremidade Quente": Derretendo o Material

O filamento é alimentado na "extremidade quente", que consiste em um bloco aquecedor e um bico. O bloco aquecedor eleva a temperatura do material acima de seu ponto de fusão, transformando o filamento sólido em um líquido fundido e viscoso pronto para deposição.

Deposição de Precisão: O Sistema de Pórtico

O plástico derretido é então forçado para fora do bico para uma plataforma de construção. O bico é montado em um sistema de pórtico que controla seu movimento com alta precisão ao longo dos eixos X e Y (horizontalmente). Este movimento traça a forma exata de uma única camada.

Adesão Camada por Camada

Uma vez que uma camada é concluída, a plataforma de construção desce ao longo do eixo Z por um pequeno e específico incremento (a altura da camada). A extremidade quente então começa a depositar a próxima camada. O calor do plástico recém-extrudado derrete ligeiramente a superfície da camada abaixo dela, fazendo com que as duas camadas se fundam à medida que esfriam, formando uma ligação sólida. Este processo se repete centenas ou milhares de vezes para criar o objeto final.

Compreendendo as Compensações da Extrusão

A natureza camada por camada da FDM é tanto sua maior força quanto a fonte de suas principais limitações. Compreender essas compensações é essencial para o sucesso da engenharia e do design.

Resistência e Anisotropia

Como as peças são construídas a partir de camadas fundidas, elas são anisotrópicas. Isso significa que suas propriedades mecânicas não são as mesmas em todas as direções. As peças FDM são significativamente mais fortes contra forças aplicadas ao longo das camadas impressas (eixos X/Y) do que contra forças que tentam separar as camadas (eixo Z).

Resolução e Linhas de Camada

O processo inerentemente cria linhas de camada visíveis na superfície da peça. A resolução final e a suavidade são determinadas pelo diâmetro do bico e pela altura da camada escolhida. Uma altura de camada menor produz uma peça mais detalhada, mas aumenta drasticamente o tempo de impressão.

Velocidade vs. Detalhe

Existe uma compensação direta entre a velocidade de impressão e a qualidade visual. Usar um bico maior e camadas mais espessas permite uma deposição de material muito rápida, o que é ideal para prototipagem rápida. No entanto, para obter detalhes finos, é necessário um bico menor e camadas mais finas, o que é um processo muito mais lento.

Como Este Processo Impacta Suas Impressões

Compreender os fundamentos da extrusão permite que você faça escolhas deliberadas para corresponder aos objetivos do seu projeto.

- Se o seu foco principal é a resistência mecânica: Oriente seu modelo para que as forças críticas sejam aplicadas paralelamente às linhas da camada, e não em uma direção que possa separar as camadas.

- Se o seu foco principal é o detalhe visual: Use a menor altura de camada prática e certifique-se de que o sistema de movimento da sua impressora esteja bem calibrado para produzir superfícies limpas e consistentes.

- Se o seu foco principal é a velocidade e a prototipagem rápida: Use um bico maior e alturas de camada mais espessas para produzir peças funcionais rapidamente, aceitando que o acabamento da superfície será mais áspero.

Ao entender como a FDM empilha essas simples camadas fundidas, você obtém controle total sobre a qualidade, resistência e velocidade de suas criações impressas em 3D.

Tabela Resumo:

| Etapa do Processo FDM | Componente Chave | Função Primária |

|---|---|---|

| Alimentação do Filamento | Motor e Engrenagens da Extrusora | Empurra o filamento sólido do carretel para a extremidade quente. |

| Fusão | Bloco Aquecedor e Bico | Aquece o filamento acima de seu ponto de fusão para deposição. |

| Deposição | Sistema de Pórtico (Eixos X/Y) | Move o bico para traçar a seção transversal do objeto. |

| Adesão da Camada | Plataforma de Construção (Eixo Z) | Desce após cada camada, fundindo novo material à camada inferior. |

Pronto para trazer precisão e confiabilidade aos seus projetos de fabricação aditiva ou prototipagem? Os princípios de deposição controlada de material e gerenciamento térmico estão no coração da FDM e de muitos processos de laboratório. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório de alto desempenho que entregam a precisão e a consistência que seu trabalho exige.

Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

As pessoas também perguntam

- O que é uma prensa de montagem a quente? Controle de precisão para metalurgia e montagem eletrônica

- Como uma prensa hidráulica de laboratório contribui para o teste MIC? Garanta precisão em espécimes de aço inoxidável

- Como uma amostra deve ser instalada no porta-amostras? Garanta Estabilidade Mecânica e Integridade Elétrica

- Quais são as vantagens de um dispositivo de polimento eletrolítico para amostras TEM de aço EK-181? Garanta a integridade máxima da amostra

- Qual é o procedimento geral e quais precauções devem ser tomadas durante o processo de polimento? Obtenha um Acabamento de Eletrodo Impecável