Na fundição de metais, a taxa de resfriamento é a variável mestra que dita o resultado final da peça. Ela controla diretamente o processo de solidificação em nível microscópico, o que por sua vez determina a estrutura de grãos resultante do metal. Esta microestrutura é o elo fundamental entre o processo de fundição e as propriedades mecânicas finais do componente, como sua resistência, dureza e ductilidade.

A taxa de resfriamento não é simplesmente "rápida" ou "lenta", mas uma ferramenta precisa para o controle do processo. Embora um resfriamento mais rápido geralmente produza uma fundição mais forte e de grãos mais finos, também aumenta o risco de defeitos como choque térmico e porosidade. O objetivo é encontrar a taxa ideal que equilibre as propriedades desejadas com a manufaturabilidade.

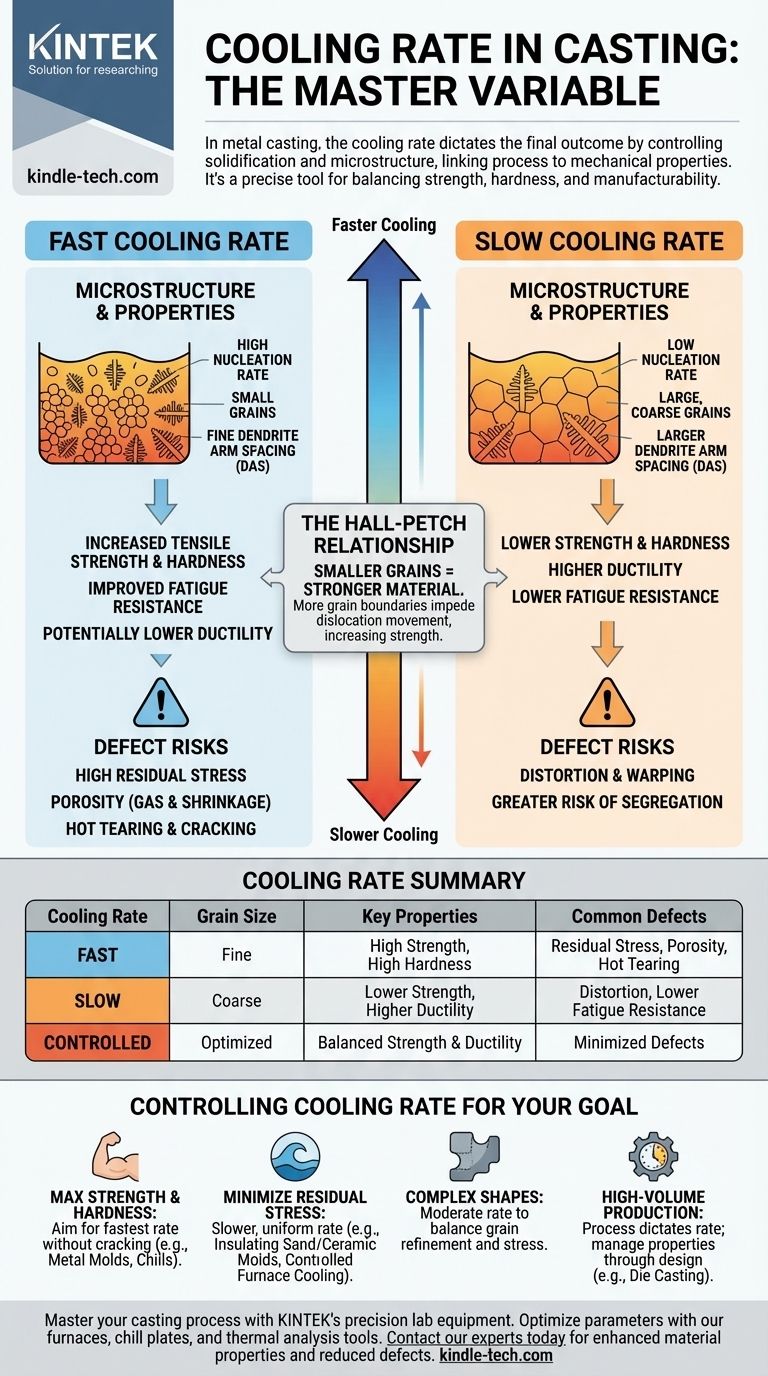

O Elo Fundamental: Taxa de Resfriamento e Microestrutura

Para entender os efeitos da taxa de resfriamento, você deve primeiro entender como o metal se solidifica. As propriedades finais de uma peça fundida nascem nos momentos em que ela transita do estado líquido para o sólido.

Solidificação e Formação de Grãos

Quando o metal fundido esfria, a solidificação começa em muitos pontos simultaneamente, um processo chamado nucleação. A partir desses pontos, cristais chamados grãos começam a crescer.

Uma taxa de resfriamento rápida promove uma alta taxa de nucleação, criando muitos grãos pequenos antes que qualquer um tenha a chance de crescer. Uma taxa de resfriamento lenta resulta em menos locais de nucleação, dando a cada grão mais tempo para crescer, levando a uma estrutura de grãos grandes e grosseiros.

A Relação Hall-Petch

Este princípio é central para a metalurgia: grãos menores resultam em um material mais forte. As fronteiras entre os grãos atuam como barreiras que impedem o deslizamento interno (movimento de deslocamento) que ocorre quando um metal se deforma.

Mais grãos significam mais fronteiras de grãos, criando mais obstáculos e, assim, aumentando a resistência e a dureza do material. É por isso que uma fundição de grãos finos e resfriada rapidamente é quase sempre mais forte do que uma de grãos grosseiros e resfriada lentamente da mesma liga.

Espaçamento entre Braços de Dendritas (DAS)

Durante a solidificação, os cristais frequentemente crescem em um padrão semelhante a uma árvore, chamado dendritas. A distância entre os "braços" dessas dendritas é o Espaçamento entre Braços de Dendritas (DAS).

Um resfriamento mais rápido leva a um DAS muito mais fino. Uma estrutura dendrítica fina é altamente desejável, pois melhora as propriedades mecânicas e reduz a probabilidade de microporosidade ser aprisionada entre os braços.

Como a Taxa de Resfriamento Dicta as Propriedades Mecânicas

As mudanças microscópicas no tamanho e na estrutura dos grãos se traduzem diretamente nas propriedades de engenharia macroscópicas em que confiamos.

Resistência e Dureza

Conforme explicado pela relação Hall-Petch, uma taxa de resfriamento mais rápida produz grãos menores, o que aumenta diretamente a resistência à tração e a dureza.

Este é um dos efeitos mais significativos e previsíveis da aceleração do processo de resfriamento.

Ductilidade e Tenacidade

A ductilidade, a capacidade de deformar sem fraturar, muitas vezes tem uma relação inversa com a resistência. Portanto, uma fundição muito forte e resfriada rapidamente pode ser mais frágil.

No entanto, a estrutura de grãos finos de um resfriamento mais rápido pode, às vezes, melhorar a tenacidade à fratura, pois as muitas fronteiras de grãos podem ajudar a deter a propagação de uma fissura. O resultado depende muito da liga específica.

Resistência à Fadiga

A falha por fadiga é frequentemente iniciada por defeitos microscópicos. Uma taxa de resfriamento mais rápida e bem controlada pode levar a uma microestrutura mais fina e reduzir o tamanho de poros ou inclusões.

Esta estrutura mais limpa e fina melhora significativamente a resistência do material à fadiga, fazendo com que dure mais sob carregamento cíclico.

Compreendendo as Compensações e Defeitos Comuns

Buscar a taxa de resfriamento mais rápida possível não é uma solução universal. Ela introduz riscos significativos que devem ser gerenciados para produzir uma fundição bem-sucedida.

O Risco de Altas Tensões Residuais

Quando uma fundição esfria, ela se contrai. Se o resfriamento for não uniforme — com o exterior solidificando e encolhendo muito mais rápido do que o interior fundido — podem surgir imensas tensões internas.

Essas tensões residuais podem fazer com que a peça se deforme após a usinagem ou, em casos graves, rache espontaneamente dias ou semanas após a fundição.

Porosidade e Aprisionamento de Gás

O metal fundido pode reter mais gás dissolvido do que o metal sólido. Se a frente de solidificação se mover muito rapidamente, os gases dissolvidos não têm tempo para escapar e ficam aprisionados, formando porosidade gasosa.

Da mesma forma, o resfriamento rápido pode isolar bolsas de metal líquido, impedindo que sejam alimentadas por massalotes à medida que encolhem. Isso cria vazios conhecidos como porosidade de contração.

Rasgamento a Quente e Rachaduras

Durante os estágios finais da solidificação, a fundição é uma estrutura pastosa, semi-sólida, com baixíssima resistência. Se as tensões térmicas de um resfriamento rápido forem muito altas durante esta fase vulnerável, a fundição pode literalmente ser rasgada. Este defeito é conhecido como rasgamento a quente.

Como Controlar a Taxa de Resfriamento para o Seu Objetivo

Controlar a taxa de resfriamento é um processo ativo que envolve a manipulação do molde, do projeto da fundição e dos tratamentos pós-fundição. A taxa ideal é sempre uma função do seu objetivo principal.

- Se o seu foco principal é a máxima resistência e dureza: Busque a taxa de resfriamento mais rápida que sua liga e geometria podem tolerar sem rachar, frequentemente usando moldes metálicos (fundição sob pressão) ou "chills" de cobre estrategicamente posicionados.

- Se o seu foco principal é minimizar a tensão residual e a distorção: Uma taxa de resfriamento mais lenta e uniforme é necessária, geralmente alcançada com moldes de areia isolantes, moldes cerâmicos ou ciclos de resfriamento controlados em forno.

- Se o seu foco principal é produzir formas complexas propensas a rasgamento a quente: Uma taxa de resfriamento moderada é ideal para equilibrar o refino de grãos com a redução de tensões, gerenciando cuidadosamente as espessuras das seções e o projeto do molde.

- Se o seu foco principal é a produção de alto volume e custo-benefício: A escolha é frequentemente ditada pelo processo (por exemplo, a fundição sob pressão é inerentemente rápida), e o objetivo é projetar a peça e o processo para gerenciar as propriedades e tensões resultantes.

Em última análise, dominar a taxa de resfriamento transforma a fundição de um simples processo de conformação em um ato preciso de engenharia de materiais.

Tabela Resumo:

| Taxa de Resfriamento | Tamanho do Grão | Propriedades Chave | Defeitos Comuns |

|---|---|---|---|

| Rápida | Fino | Alta Resistência, Alta Dureza | Tensão Residual, Porosidade, Rasgamento a Quente |

| Lenta | Grosseiro | Menor Resistência, Maior Ductilidade | Distorção, Menor Resistência à Fadiga |

| Controlada | Otimizado | Resistência e Ductilidade Equilibradas | Defeitos Minimizados |

Domine seu processo de fundição com o equipamento de laboratório de precisão da KINTEK. Seja você desenvolvendo novas ligas ou otimizando parâmetros de produção, nossos fornos, placas de resfriamento e ferramentas de análise térmica fornecem o controle exato de que você precisa para alcançar a taxa de resfriamento perfeita para sua aplicação. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a aprimorar as propriedades do material e reduzir defeitos em suas fundições.

Guia Visual

Produtos relacionados

- Circulador de Resfriamento de 100L Resfriador de Água Circulador de Água para Banho de Reação de Temperatura Constante de Baixa Temperatura Banho de Água Resfriamento

- Circulador Refrigerador de 80L, Circulador de Água de Refrigeração para Banho de Água e Banho de Reação de Temperatura Constante de Baixa Temperatura

- Circulador de Água de Aquecimento e Resfriamento de 80L para Reação de Temperatura Constante de Alta e Baixa Temperatura

- Circulador de Refrigeração e Aquecimento de 5L para Banho de Água de Refrigeração para Reação de Temperatura Constante Alta e Baixa

- Circulador de Banho de Água de Aquecimento e Resfriamento de 50L para Reação de Temperatura Constante de Alta e Baixa Temperatura

As pessoas também perguntam

- Por que é necessário equipar os sistemas de hidrólise de sabugo de milho com resfriamento rápido? Maximizar o Rendimento de Glicose e Xilose

- Por que um sistema de refrigeração a água é necessário em aparelhos de teste de corrosão sob tensão a alta temperatura? Estabiliza a precisão do teste.

- Por que as serpentinas de resfriamento internas são usadas após o tratamento hidrotérmico? Aumente os Rendimentos no Processamento de Biomassa

- Por que um chiller de alta precisão é fundamental na síntese de hidratos de gás natural? Domine a estabilidade térmica para o sucesso em laboratório

- Por que um sistema de circulação de refrigeração é necessário durante a síntese de nanopartículas de prata assistida por plasma?