Em sua essência, tanto o Sputtering quanto a Deposição a Laser Pulsado (PLD) são técnicas de Deposição Física de Vapor (PVD) usadas para criar filmes finos. A diferença fundamental reside na forma como geram vapor a partir de um material fonte. O Sputtering usa bombardeio de íons energéticos para fisicamente desalojar átomos de um alvo, enquanto o PLD usa um laser de alta potência para ablar, ou vaporizar, material da superfície do alvo.

A escolha entre sputtering e PLD é um clássico dilema de engenharia. O Sputtering é o cavalo de batalha industrial escalável para revestimentos uniformes, enquanto o PLD é a ferramenta de laboratório de alta precisão para materiais complexos onde preservar a composição química é fundamental.

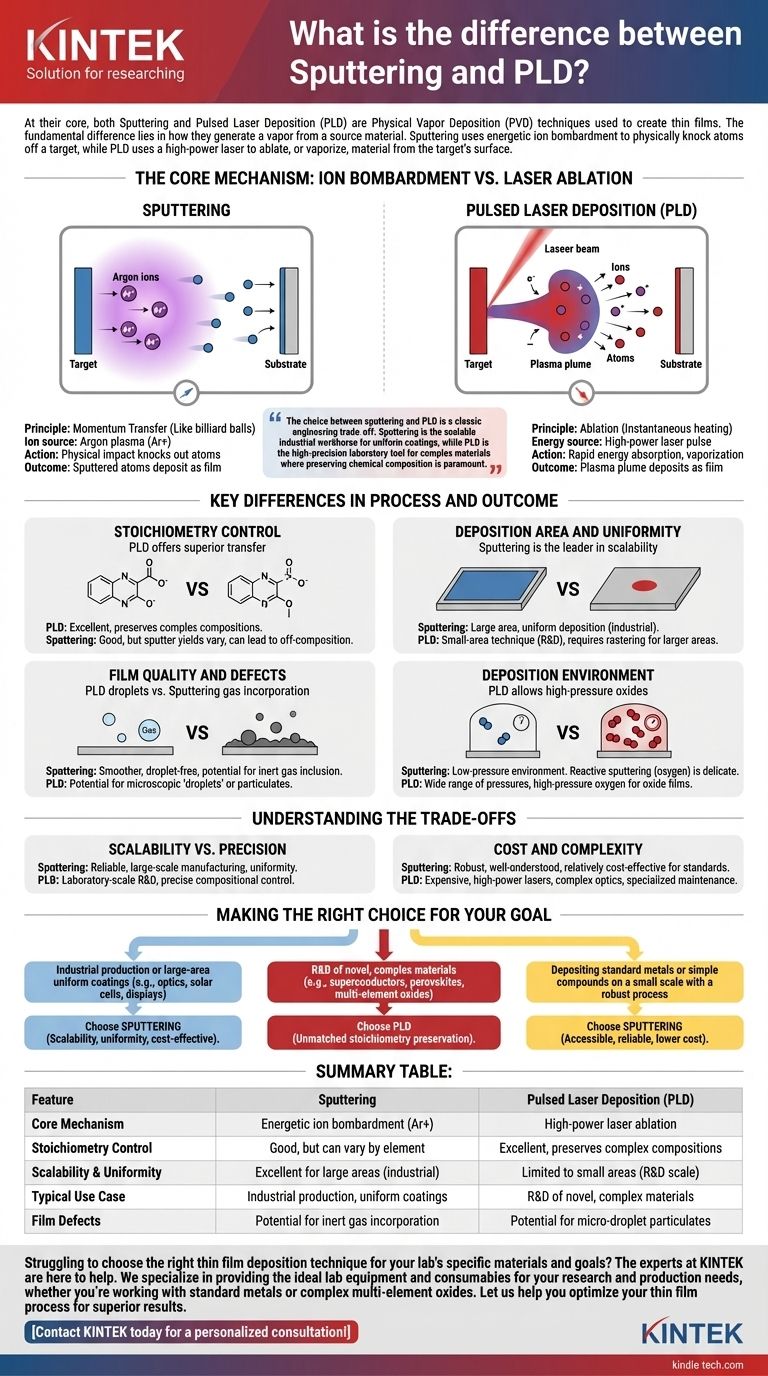

O Mecanismo Central: Bombardeio de Íons vs. Ablação a Laser

Ambos os métodos existem para resolver o mesmo problema: mover átomos de um material fonte sólido (o "alvo") para um componente (o "substrato") em vácuo. A fonte de energia usada para realizar isso define suas capacidades.

Como Funciona o Sputtering

O Sputtering opera no princípio da transferência de momento, muito parecido com uma bola de bilhar quebrando um conjunto de bolas.

Primeiro, uma câmara de vácuo é preenchida com uma pequena quantidade de gás inerte, tipicamente Argônio. Um campo elétrico é aplicado, que remove elétrons dos átomos de Argônio, criando um plasma brilhante de íons de Argônio carregados positivamente (Ar+).

Esses íons são acelerados em direção ao material alvo carregado negativamente. Ao impactar, eles fisicamente desalojam, ou "espalham", átomos do alvo. Esses átomos espalhados viajam então através do vácuo e se depositam no substrato como um filme fino.

Como Funciona a Deposição a Laser Pulsado (PLD)

O PLD usa energia de luz focada em vez de impacto físico.

Um pulso de laser muito curto e de alta energia (frequentemente um laser excimer ou Nd:YAG) é focado no alvo dentro da câmara de vácuo. Essa energia intensa é absorvida por um ponto minúsculo na superfície do material em nanossegundos.

Essa rápida absorção de energia faz com que o material instantaneamente aqueça, derreta e vaporize, um processo chamado ablação. Essa ejeção violenta cria um pluma de plasma contendo íons, elétrons e átomos neutros que se expande rapidamente para longe do alvo e reveste o substrato.

Diferenças Chave no Processo e Resultado

A diferença na fonte de energia leva a variações significativas na qualidade do filme, escalabilidade e nos tipos de materiais para os quais cada método é mais adequado.

Controle de Estequiometria

O PLD oferece transferência estequiométrica superior. Isso significa que a composição química do filme depositado é extremamente próxima da composição do material alvo. A natureza explosiva da ablação tende a carregar todos os elementos juntos, o que é crucial para materiais complexos e com múltiplos elementos, como supercondutores de alta temperatura ou óxidos ferroelétricos.

O Sputtering às vezes pode ter dificuldades com isso. Elementos diferentes em um alvo composto podem ter "rendimentos de sputtering" diferentes, o que significa que um elemento é desalojado mais facilmente do que outro. Isso pode resultar em um filme com composição ligeiramente diferente da do alvo.

Área de Deposição e Uniformidade

O Sputtering é o líder claro em escalabilidade. Alvos de Sputtering podem ser muito grandes (por exemplo, grandes retângulos ou cilindros rotativos), permitindo deposição uniforme em áreas amplas. Isso o torna a escolha dominante para aplicações industriais, como revestimento de vidro arquitetônico, semicondutores e telas.

O PLD, em contraste, é tipicamente uma técnica de pequena área. A pluma de plasma é direcional e deposita em um ponto relativamente pequeno, geralmente de apenas alguns centímetros quadrados. Alcançar uniformidade em áreas maiores requer rotação complexa do substrato e varredura do ponto do laser, tornando-o inadequado para produção em massa.

Qualidade do Filme e Defeitos

Um desafio comum no PLD é a ejeção de gotículas microscópicas ou partículas do alvo juntamente com o vapor atômico desejado. Essas "gotículas" podem se incorporar ao filme em crescimento, criando defeitos. Sistemas PLD modernos têm estratégias para mitigar isso, mas permanece uma característica conhecida.

O Sputtering é geralmente um processo muito mais limpo a esse respeito, produzindo filmes mais lisos e livres de gotículas. No entanto, ele pode ter seu próprio problema: a incorporação do gás de sputtering (por exemplo, Argônio) no filme, o que pode afetar suas propriedades.

Ambiente de Deposição

O PLD pode operar em uma faixa surpreendentemente ampla de pressões de gás de fundo. Esta é uma grande vantagem para depositar filmes de óxido, pois pode ser feito em um ambiente de oxigênio relativamente de alta pressão para garantir que o filme esteja devidamente oxidado.

O Sputtering requer um ambiente de baixa pressão para sustentar o plasma e permitir que os átomos espalhados viajem livremente. A introdução de gases reativos como oxigênio é comum (um processo chamado sputtering reativo), mas é um ato de equilíbrio mais delicado do que com o PLD.

Entendendo os Compromissos

Nenhuma técnica é universalmente "melhor"; elas são ferramentas projetadas para tarefas diferentes, e a escolha envolve compromissos claros.

Escalabilidade vs. Precisão

Este é o dilema central. O Sputtering é projetado para fabricação confiável e em larga escala, onde a uniformidade é fundamental. O PLD é projetado para pesquisa e desenvolvimento em escala de laboratório, onde o controle preciso da composição de novos materiais é o objetivo principal.

Custo e Complexidade

Os sistemas de Sputtering são cavalos de batalha da indústria. Eles são robustos, bem compreendidos e relativamente econômicos para aplicações padrão.

Os sistemas PLD envolvem lasers caros de alta potência e configurações ópticas complexas que exigem manutenção especializada. Esse custo e complexidade mais altos são justificados para pesquisa de materiais de ponta, mas são proibitivos para a maioria da produção em larga escala.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método correto, você deve primeiro definir seu objetivo principal.

- Se seu foco principal for produção industrial ou revestimentos uniformes de grande área (por exemplo, óptica, células solares, telas): O Sputtering é a escolha padrão por sua escalabilidade comprovada, uniformidade e custo-benefício.

- Se seu foco principal for P&D de novos materiais complexos (por exemplo, supercondutores, perovskitas, óxidos com múltiplos elementos): O PLD é a ferramenta superior devido à sua capacidade inigualável de preservar a estequiometria do alvo.

- Se seu foco principal for depositar metais padrão ou compostos simples em pequena escala com um processo robusto: O Sputtering é frequentemente a opção mais acessível, confiável e de menor custo.

Em última análise, a escolha entre essas técnicas é sobre combinar os pontos fortes únicos do processo de deposição com as demandas específicas do seu material e aplicação.

Tabela Resumo:

| Característica | Sputtering | Deposição a Laser Pulsado (PLD) |

|---|---|---|

| Mecanismo Central | Bombardeio de íons energéticos (Ar+) | Ablação por laser de alta potência |

| Controle de Estequiometria | Bom, mas pode variar por elemento | Excelente, preserva composições complexas |

| Escalabilidade e Uniformidade | Excelente para grandes áreas (industrial) | Limitada a pequenas áreas (escala de P&D) |

| Caso de Uso Típico | Produção industrial, revestimentos uniformes | P&D de novos materiais complexos |

| Defeitos no Filme | Potencial para incorporação de gás inerte | Potencial para partículas de microgotículas |

Com dificuldades para escolher a técnica de deposição de filme fino certa para os materiais e objetivos específicos do seu laboratório? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e consumíveis ideais para suas necessidades de pesquisa e produção, quer você esteja trabalhando com metais padrão ou óxidos complexos com múltiplos elementos. Deixe-nos ajudá-lo a otimizar seu processo de filme fino para resultados superiores.

Entre em contato com a KINTEL hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Como um homogeneizador de alta velocidade prepara dispersões de m-BN e PNF? Alcance Integração Uniforme em Nível Molecular

- O que é um filtro prensa de membrana para tratamento de águas residuais? Obtenha Lodo Mais Seco & Custos de Descarte Mais Baixos

- Quais são as diretrizes a seguir ao aquecer substâncias no laboratório? Garanta Processos de Aquecimento Seguros e Controlados

- Quais são as aplicações dos materiais de alta temperatura? Habilitando Desempenho Extremo em Aeroespacial, Energia e Indústria

- Qual o papel de um agitador orbital na triagem de degradação microbiana em escala de laboratório? Otimizar o Metabolismo Aeróbico

- Para que serve um misturador de rolos no laboratório? Obtenha uma Mistura Suave e Livre de Aeração

- Qual é o papel do equipamento de secagem a vácuo no processamento de pós compostos de SiC/B4C? Prevenir Aglomeração Hoje

- Como os sistemas de mistura de alta energia melhoram os reatores fotocatalíticos de leito de lama? Maximize a Eficiência do Seu Catalisador