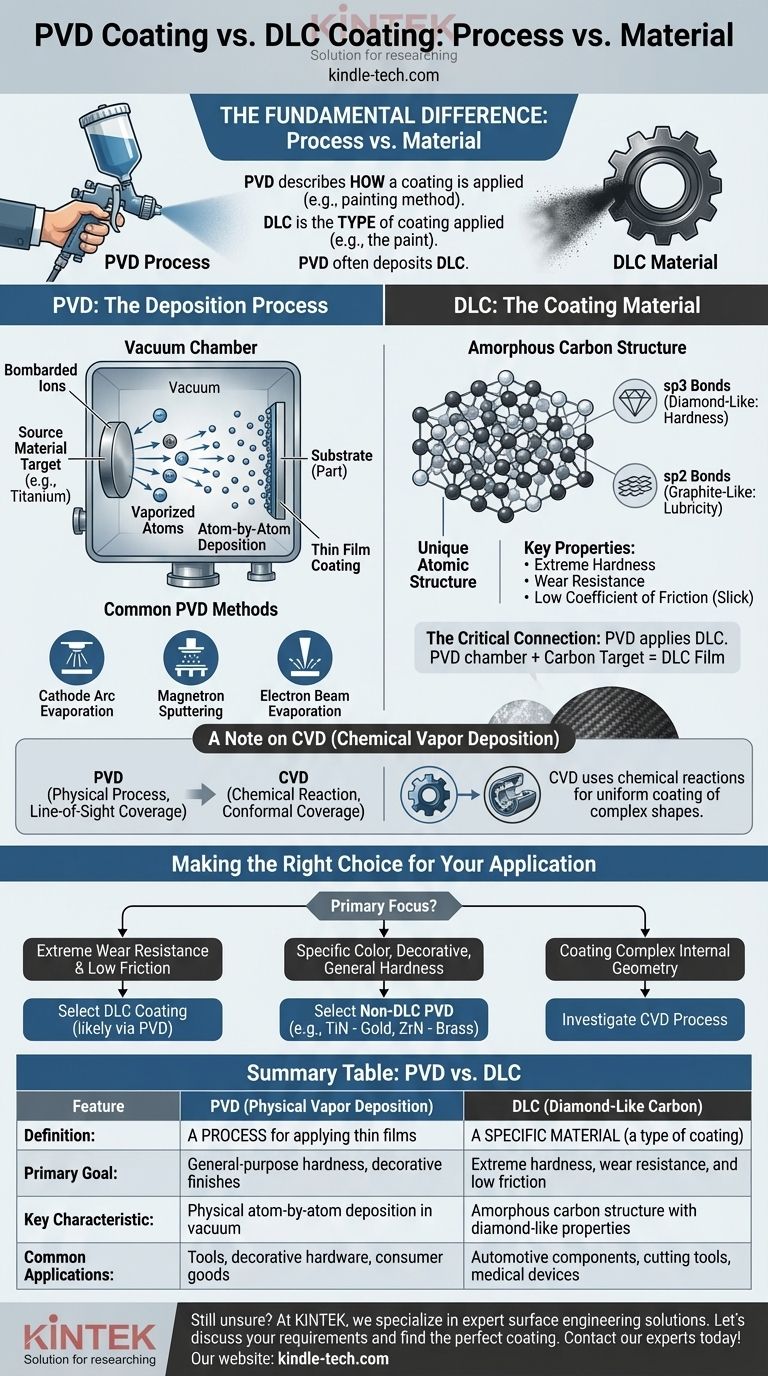

A diferença fundamental é que Deposição Física de Vapor (PVD) é um processo, enquanto Carboneto Amorfo Semelhante ao Diamante (DLC) é um material específico. PVD é um método usado para aplicar um revestimento de filme fino a uma superfície, enquanto DLC é um dos muitos tipos de revestimentos que podem ser aplicados. De fato, PVD é um método muito comum usado para depositar revestimentos DLC.

Pense desta forma: PVD descreve como um revestimento é aplicado, como um método de pintura. DLC é o tipo de revestimento que está sendo aplicado, como a tinta específica em si. Os dois não são mutuamente exclusivos; eles trabalham juntos.

O que é PVD? O Processo de Deposição

PVD é uma categoria de métodos de deposição a vácuo usados para produzir filmes finos de alto desempenho. O princípio geral envolve transformar um material sólido em vapor, transportá-lo através do vácuo e condensá-lo em um substrato alvo.

O Princípio Central: Uma Câmara de Vácuo

Todo o processo PVD ocorre sob alto vácuo. Este ambiente controlado é fundamental para garantir a pureza do revestimento e prevenir a contaminação por gases atmosféricos.

Vaporização do Material Fonte

Um material fonte sólido, frequentemente um metal como titânio ou cromo conhecido como "alvo", é vaporizado. Isso é alcançado através de processos físicos de alta energia, como sputtering (bombardeamento do alvo com íons) ou descarga de arco (uso de um arco elétrico de alta corrente).

Deposição Átomo por Átomo

O material vaporizado viaja através da câmara de vácuo e se deposita na superfície da peça. Esta deposição ocorre átomo por átomo, criando uma camada extremamente fina, ligada e durável. Às vezes, um gás reativo como nitrogênio é introduzido para formar compostos metal-cerâmicos.

Métodos Comuns de PVD

PVD não é uma única técnica, mas uma família de processos. Métodos comuns incluem evaporação por arco catódico, sputtering magnetrônico e evaporação por feixe de elétrons.

O que é DLC? O Material de Revestimento

DLC, ou Carboneto Amorfo Semelhante ao Diamante, é uma classe específica de material de carbono amorfo. Não é diamante puro, mas exibe muitas das valiosas propriedades do diamante.

O Princípio Central: Carbono Amorfo

DLC é um material único que carece de uma estrutura cristalina rígida. Esta natureza amorfa é fundamental para seu desempenho, permitindo que seja denso e liso.

Estrutura Atômica Única

Suas propriedades excepcionais vêm de uma mistura de dois tipos de ligações de carbono: ligações sp3 (as ligações tetraédricas e duras encontradas no diamante) e ligações sp2 (as ligações planares e lubrificantes encontradas na grafite).

Propriedades Chave: Dureza e Lubrificidade

A alta porcentagem de ligações sp3 confere aos revestimentos DLC extrema dureza e resistência ao desgaste. A presença de ligações sp2 fornece um coeficiente de atrito muito baixo, tornando a superfície naturalmente escorregadia ou "lubrificante".

A Conexão Crítica com PVD

PVD é um dos principais processos industriais usados para aplicar revestimentos DLC. Um alvo de carbono sólido é vaporizado na câmara PVD e depositado no substrato para formar o filme semelhante ao diamante.

Uma Nota sobre CVD (Deposição Química de Vapor)

Embora sua pergunta se concentrasse em PVD, é importante distingui-lo brevemente de Deposição Química de Vapor (CVD), pois são as duas principais famílias de processos de revestimento.

A Diferença Chave é a Química

Ao contrário do PVD, que é um processo físico, o CVD usa reações químicas. Gases precursores são introduzidos em uma câmara onde reagem e se decompõem na superfície do substrato, formando o revestimento desejado.

Onde o CVD se Destaca

O CVD fornece excelente cobertura conformada. Isso significa que ele pode revestir uniformemente formas altamente complexas e até mesmo superfícies internas, o que pode ser desafiador para a natureza de linha de visão do PVD.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o tratamento de superfície correto requer entender seu objetivo principal. A questão "PVD vs. DLC" é melhor enquadrada como: "Que tipo de revestimento PVD eu preciso?"

- Se seu foco principal é resistência extrema ao desgaste e baixo atrito: Um revestimento DLC, provavelmente aplicado via um processo PVD, é a escolha superior.

- Se seu foco principal é uma cor específica, acabamento decorativo ou dureza de uso geral: Um revestimento PVD não-DLC como Nitreto de Titânio (TiN, cor dourada) ou Nitreto de Zircônio (ZrN, cor latão) é o caminho correto.

- Se seu foco principal é revestir uma geometria interna complexa: Você deve investigar o CVD como um processo potencial, pois o PVD pode não fornecer cobertura adequada.

Entender essa distinção entre processo e material permite que você selecione a solução de engenharia de superfície precisa que sua aplicação exige.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | DLC (Carboneto Amorfo Semelhante ao Diamante) |

|---|---|---|

| Definição | Um processo para aplicar filmes finos | Um material específico (um tipo de revestimento) |

| Objetivo Principal | Dureza de uso geral, acabamentos decorativos | Dureza extrema, resistência ao desgaste e baixo atrito |

| Característica Chave | Deposição física átomo por átomo a vácuo | Estrutura de carbono amorfo com propriedades semelhantes às do diamante |

| Aplicações Comuns | Ferramentas, ferragens decorativas, bens de consumo | Componentes automotivos, ferramentas de corte, dispositivos médicos |

Ainda em dúvida sobre qual revestimento é adequado para sua aplicação?

Na KINTEK, somos especializados em fornecer soluções especializadas para todos os seus equipamentos de laboratório e necessidades de consumíveis. Nossa equipe pode ajudá-lo a navegar pelas complexidades da engenharia de superfícies para selecionar o revestimento PVD ou DLC ideal para seu projeto específico, garantindo desempenho e durabilidade superiores.

Vamos discutir suas necessidades e encontrar a solução perfeita. Contate nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada