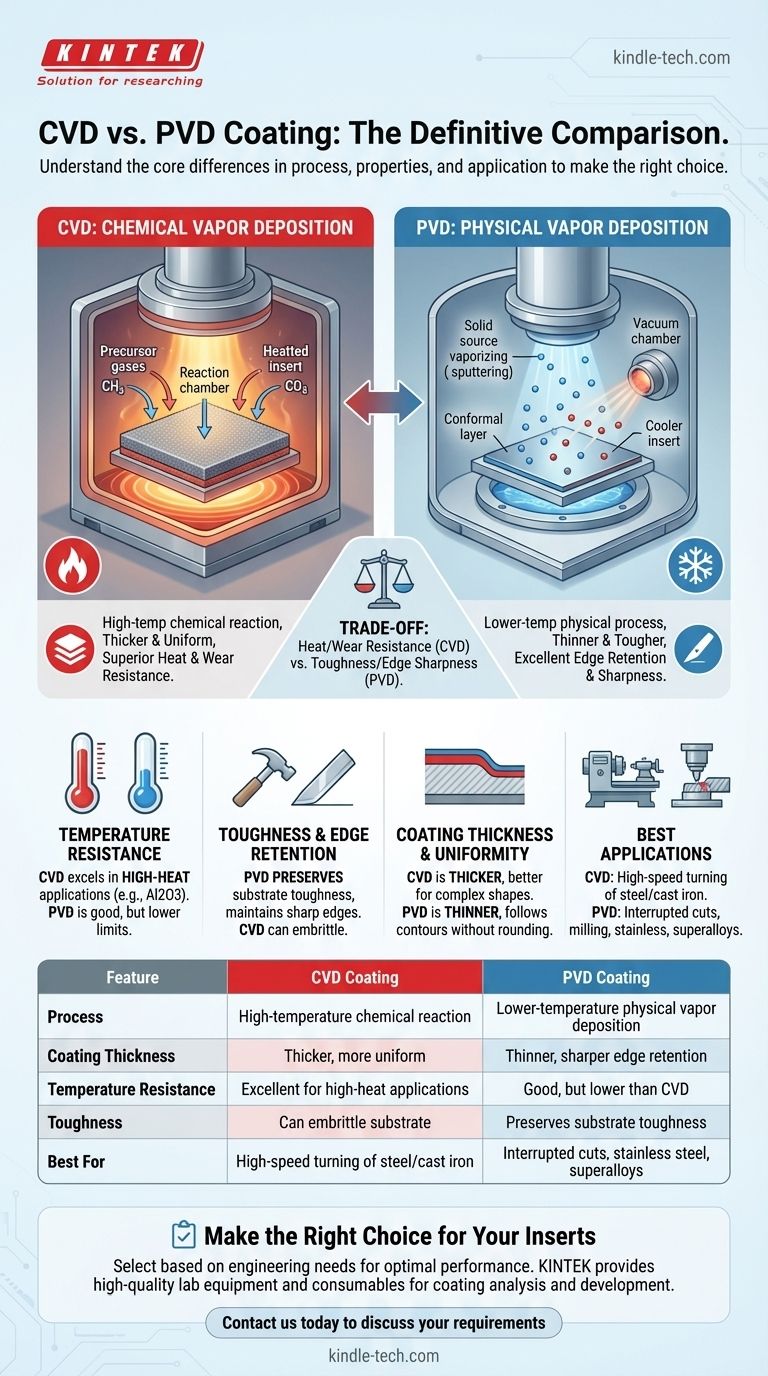

A diferença fundamental entre os revestimentos CVD e PVD reside em seu processo de aplicação e nas propriedades resultantes. A Deposição Química a Vapor (CVD) usa uma reação química de alta temperatura para formar uma camada espessa e resistente ao desgaste. Em contraste, a Deposição Física a Vapor (PVD) usa um processo físico de baixa temperatura para criar um revestimento mais fino, mais resistente e mais liso.

Escolher entre eles não é uma questão de qual é superior no geral, mas de qual possui as características certas para uma aplicação de usinagem específica. A escolha depende de um equilíbrio entre a resistência ao calor e ao desgaste do CVD e a tenacidade e nitidez da aresta do PVD.

Os Mecanismos Centrais: Químico vs. Físico

O método de aplicação é a fonte de todas as principais diferenças entre essas duas tecnologias de revestimento. Ele dita a temperatura, a estrutura do revestimento e como o revestimento interage com o substrato da ferramenta.

Deposição Química a Vapor (CVD): Uma Reação de Alta Temperatura

O CVD envolve a introdução de gases precursores voláteis em uma câmara onde eles reagem na superfície do inserto de corte aquecido. Essa reação química constrói a camada de revestimento camada por camada.

Este processo requer temperaturas muito altas, o que é um fator crítico. Os revestimentos resultantes, particularmente aqueles que usam Óxido de Alumínio (Al2O3), são extremamente duros e quimicamente estáveis, tornando-os ideais para ambientes de alta temperatura.

Deposição Física a Vapor (PVD): Um Processo de Linha de Visada

O PVD é um processo puramente físico conduzido a vácuo. Um material de fonte sólida é vaporizado (através de métodos como evaporação ou pulverização catódica) e os átomos viajam em linha reta para se depositarem na superfície do inserto.

Como não depende de uma reação química, o PVD pode ser realizado em temperaturas muito mais baixas. Isso preserva a tenacidade subjacente do substrato de metal duro e permite uma gama mais ampla de materiais de revestimento.

Características Chave de Desempenho Comparadas

As diferenças no processo de aplicação levam diretamente a vantagens e desvantagens distintas em um ambiente de usinagem.

Resistência à Temperatura e Dureza

Os revestimentos CVD se destacam em aplicações de alta temperatura. O uso de materiais como Al2O3 lhes confere estabilidade térmica superior e resistência ao desgaste abrasivo, tornando-os a escolha padrão para usinagem de alta velocidade de ferro fundido e aço.

Os revestimentos PVD, embora em constante melhoria, têm sido tradicionalmente menos eficazes nas temperaturas mais altas onde os revestimentos CVD prosperam.

Tenacidade e Retenção de Aresta

O PVD é o vencedor claro para aplicações que exigem uma aresta de corte afiada e resistente. A menor temperatura de processamento não torna o substrato de metal duro quebradiço, preservando sua tenacidade inerente.

Isso torna o PVD ideal para fresamento, rosqueamento ou qualquer operação com cortes interrompidos, onde a aresta da ferramenta é submetida a impactos repetidos.

Espessura e Uniformidade do Revestimento

O CVD cria revestimentos mais espessos e uniformes. A natureza gasosa do processo permite revestir geometrias complexas, incluindo furos profundos e paredes internas, com excelente consistência.

Os revestimentos PVD são mais finos e podem ter menos "poder de penetração" em características profundas, mas fornecem excelente cobertura em arestas de corte afiadas sem arredondá-las.

Adesão e Integridade do Substrato

A temperatura mais baixa do PVD é uma vantagem significativa para manter a integridade do substrato da ferramenta de corte. Evita o potencial de fragilização que pode ocorrer durante o processo de CVD de alta temperatura.

Isso torna o PVD uma escolha mais segura para ferramentas onde a tenacidade e a resistência à lascagem são as principais preocupações.

Compreendendo as Trocas

Nenhuma das tecnologias é uma solução universal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

O Fator Custo

O CVD é frequentemente um processo mais barato, especialmente para grandes lotes. Permite carregamento de alta densidade no reator de revestimento, reduzindo o custo por ferramenta.

O PVD é geralmente mais caro devido à complexa tecnologia de vácuo e ao processo mais intrincado de carregamento e fixação de ferramentas dentro da câmara.

A Limitação do Substrato

O alto calor do processo CVD limita seu uso a substratos que podem suportá-lo sem perder suas propriedades mecânicas. Esta é uma razão primária pela qual o PVD é usado para materiais de ferramentas sensíveis ao calor.

Expansão da Aplicação

Embora essas diretrizes sejam fortes, a tecnologia PVD está avançando rapidamente. Novas composições de revestimento PVD estão sendo constantemente desenvolvidas que se expandem para áreas de desempenho antes dominadas pelo CVD, borrando as linhas para algumas aplicações.

Fazendo a Escolha Certa para Seus Insertos

Sua seleção deve ser impulsionada inteiramente pelas demandas de seu objetivo de usinagem específico.

- Se seu foco principal é torneamento ou fresamento de alta velocidade de aço e ferro fundido: Escolha CVD por sua estabilidade térmica incomparável e resistência ao desgaste abrasivo em altas temperaturas.

- Se seu foco principal é usinar aços inoxidáveis, superligas ou materiais não ferrosos: Escolha PVD por sua aresta afiada e resistente e acabamento de superfície mais liso, o que reduz a aresta postiça de corte.

- Se seu foco principal são cortes interrompidos (por exemplo, fresamento, conformação): Escolha PVD para aproveitar a tenacidade superior do substrato e evitar lascamento.

- Se seu foco principal é a relação custo-benefício para aplicações de desgaste de uso geral: O CVD geralmente oferece uma solução mais econômica com excelente proteção geral.

Ao compreender esses princípios fundamentais, você pode selecionar um revestimento com base nas necessidades de engenharia, garantindo desempenho ideal e vida útil da ferramenta para sua aplicação.

Tabela Resumo:

| Característica | Revestimento CVD | Revestimento PVD |

|---|---|---|

| Processo | Reação química de alta temperatura | Deposição física a vapor de baixa temperatura |

| Espessura do Revestimento | Mais espesso, mais uniforme | Mais fino, melhor retenção de aresta afiada |

| Resistência à Temperatura | Excelente para aplicações de alta temperatura | Boa, mas inferior ao CVD |

| Tenacidade | Pode fragilizar o substrato | Preserva a tenacidade do substrato |

| Melhor Para | Torneamento de alta velocidade de aço/ferro fundido | Cortes interrompidos, aço inoxidável, superligas |

Otimize seu processo de usinagem com a tecnologia de revestimento certa. A escolha entre os revestimentos CVD e PVD é crítica para o desempenho da ferramenta, vida útil e eficiência de custos. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para análise e desenvolvimento de revestimentos, atendendo às necessidades precisas de laboratórios e instalações de fabricação. Deixe nossos especialistas ajudá-lo a selecionar a solução de revestimento ideal para sua aplicação específica. Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode melhorar seus resultados operacionais.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas