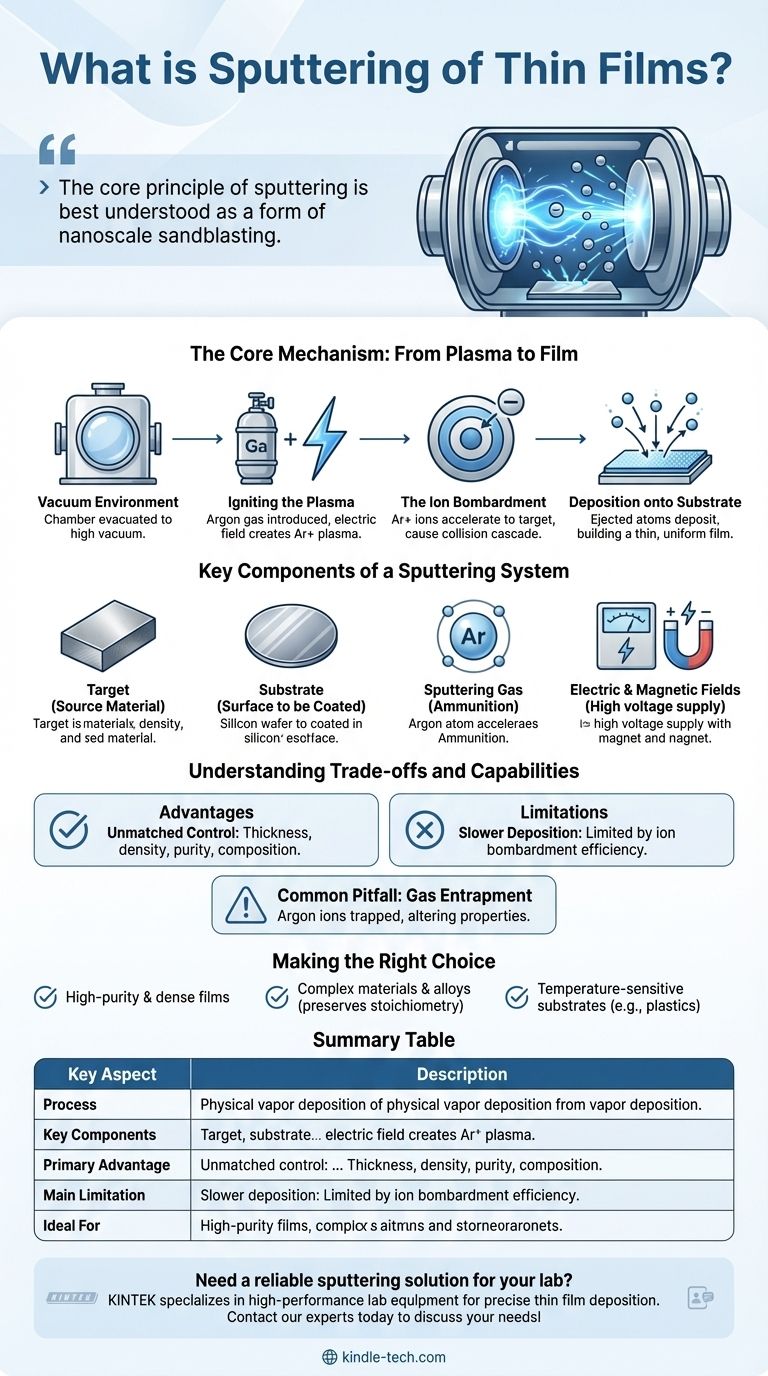

Em essência, o sputtering é um processo físico usado para criar filmes ultrafinos de material em uma superfície. Funciona bombardeando um material fonte, chamado "alvo", com íons energizados dentro de uma câmara de vácuo. Esse bombardeio em escala atômica arranca fisicamente, ou "espalha" (sputters), átomos do alvo, que então viajam e se depositam em um objeto próximo, chamado "substrato", formando o filme fino desejado.

O princípio central do sputtering é melhor entendido como uma forma de jateamento de areia em nanoescala. Em vez de areia, ele usa partículas de gás ionizado para lascar precisamente átomos de um material fonte, que então recobre outra superfície com controle excepcional sobre as propriedades do filme final.

O Mecanismo Central: Do Plasma ao Filme

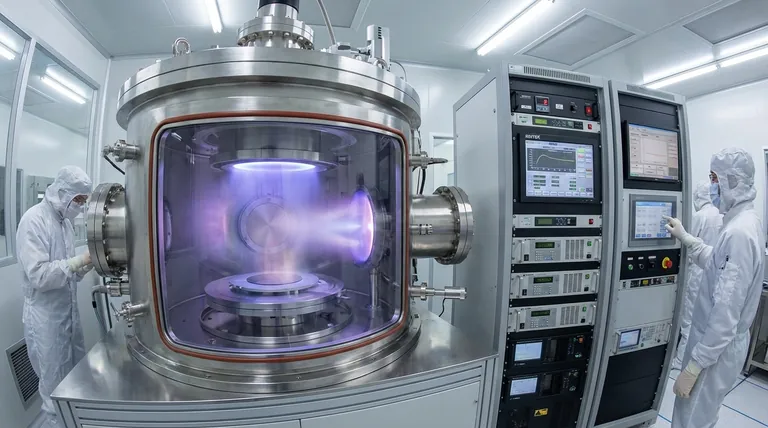

Para entender o sputtering, é melhor decompor o processo em seus estágios fundamentais, que ocorrem todos dentro de um ambiente de vácuo controlado.

O Ambiente de Vácuo

Primeiro, tanto o alvo (o material fonte) quanto o substrato (a superfície a ser revestida) são colocados dentro de uma câmara de alto vácuo. Este vácuo é fundamental porque remove outras moléculas de gás que poderiam contaminar o filme ou interferir no processo.

Ignição do Plasma

Uma pequena quantidade controlada de um gás inerte, quase sempre Argônio, é introduzida na câmara. Um campo elétrico é então aplicado, que remove elétrons dos átomos de Argônio. Isso cria um estado de matéria brilhante e energizado chamado plasma, composto por íons de Argônio positivos (Ar+) e elétrons livres.

O Bombardeio de Íons

O material alvo recebe uma forte carga elétrica negativa, tornando-o um cátodo. Os íons de Argônio carregados positivamente no plasma são naturalmente e poderosamente acelerados em direção a este alvo carregado negativamente.

Esses íons atingem a superfície do alvo com energia cinética significativa. Esse impacto desencadeia uma série de colisões em escala atômica dentro do material alvo, conhecida como cascata de colisão.

Deposição no Substrato

Quando essas cascatas de colisão atingem a superfície do alvo, elas transferem energia suficiente para ejetar átomos individuais do alvo. Esses átomos espalhados viajam pela câmara de vácuo e caem sobre o substrato.

Com o tempo, esses átomos se acumulam camada por camada, formando um filme fino, uniforme e altamente controlado na superfície do substrato.

Componentes Chave de um Sistema de Sputtering

Embora os sistemas variem, todos dependem dos mesmos componentes fundamentais para funcionar.

O Alvo (Material Fonte)

Este é um bloco ou placa feito do material que você deseja depositar como filme fino. O sputtering pode ser usado com uma vasta gama de materiais, incluindo metais puros, ligas e compostos cerâmicos.

O Substrato (A Superfície a Ser Revestida)

Este é o objeto que recebe o revestimento. Os substratos podem ser qualquer coisa, desde wafers de silício e painéis de vidro até plásticos moldados e implantes médicos.

O Gás de Sputtering (A "Munição")

O Argônio é a escolha padrão porque é quimicamente inerte, prevenindo reações indesejadas, e possui um alto peso atômico, tornando-o eficaz em desalojar átomos do alvo no impacto.

O Papel dos Campos Elétricos e Magnéticos

Uma fonte de alimentação de alta tensão cria o campo elétrico crucial que acelera os íons. Muitos sistemas modernos também usam ímãs poderosos atrás do alvo em uma configuração conhecida como sputtering por magnetron. Esses ímãs aprisionam elétrons perto do alvo, aumentando drasticamente a eficiência da ionização do gás e levando a taxas de deposição muito mais rápidas.

Compreendendo as Compensações e Capacidades

O sputtering é uma técnica poderosa, mas como qualquer processo, envolve vantagens e limitações específicas que o tornam mais adequado para certas aplicações do que para outras.

A Vantagem Principal: Controle Inigualável

O sputtering oferece um controle excepcionalmente preciso sobre a espessura, densidade, pureza e composição de um filme. Como o material alvo é transferido átomo por átomo sem ser derretido, até mesmo ligas e compostos complexos podem ser depositados preservando suas proporções químicas originais.

A Limitação Principal: Deposição Mais Lenta

Comparado a processos térmicos como a evaporação, onde um material é simplesmente fervido, o sputtering é frequentemente um método de deposição mais lento. A taxa de transferência de material é limitada pela eficiência do bombardeio de íons.

Armadilha Comum: Aprisionamento de Gás

Em alguns casos, os íons de Argônio usados para o sputtering podem ficar embutidos ou presos dentro do filme fino em crescimento. Embora muitas vezes seja um problema menor, isso pode alterar as propriedades do filme e deve ser gerenciado para aplicações de alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

O sputtering é escolhido quando a precisão e a qualidade do filme fino são mais importantes do que a velocidade de deposição.

- Se o seu foco principal são filmes densos e de alta pureza: O sputtering se destaca porque o processo transfere a composição do material alvo com alta fidelidade e a deposição energética cria estruturas de filme firmemente compactadas.

- Se o seu foco principal é revestir com materiais ou ligas complexas: O sputtering é ideal, pois não requer o derretimento do material fonte, preservando a estequiometria original (razão química) do composto.

- Se o seu foco principal é revestir substratos sensíveis à temperatura (como plásticos): O sputtering é um processo de temperatura relativamente baixa, tornando-o uma escolha superior para depositar filmes de alto desempenho em materiais que não suportam calor significativo.

Em última análise, o sputtering é uma pedra angular da fabricação moderna, possibilitando a engenharia precisa de superfícies para tudo, desde chips semicondutores a lentes ópticas avançadas.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposição física de vapor por bombardeio de íons no vácuo. |

| Componentes Chave | Alvo (material fonte), substrato (superfície revestida), gás Argônio, campos elétricos/magnéticos. |

| Vantagem Principal | Controle inigualável sobre a espessura, densidade, pureza e composição do filme. |

| Limitação Principal | Taxa de deposição mais lenta em comparação com processos térmicos como a evaporação. |

| Ideal Para | Filmes de alta pureza, ligas complexas, substratos sensíveis à temperatura (ex: plásticos). |

Precisa de uma solução de sputtering confiável para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição precisa de filmes finos. Se você está trabalhando com semicondutores, óptica ou materiais avançados, nossos sistemas de sputtering oferecem o controle e a pureza que sua pesquisa exige. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

As pessoas também perguntam

- O que é o processo de pulverização catódica por magnetron? Um Guia para Deposição Avançada de Filmes Finos

- Qual é o processo de síntese do grafeno? Um Guia para Métodos Top-Down e Bottom-Up

- O que é o processo de pulverização catódica (sputtering) em semicondutores? Um Guia para Deposição de Filmes Finos de Precisão

- Qual é uma técnica de caracterização em nanotubos de carbono? Entenda a Diferença Fundamental Entre Fazer e Medir

- Qual é a importância da película fina? Desvendando Propriedades Avançadas de Superfície para a Tecnologia Moderna

- Quais são os métodos de produção de grafeno? Top-Down vs. Bottom-Up para as necessidades do seu laboratório

- Quais são as desvantagens da pulverização catódica? Principais Limitações na Deposição de Filmes Finos

- Qual é o método óptico em filmes finos? Aproveitando a Interferência da Luz para Controle de Precisão