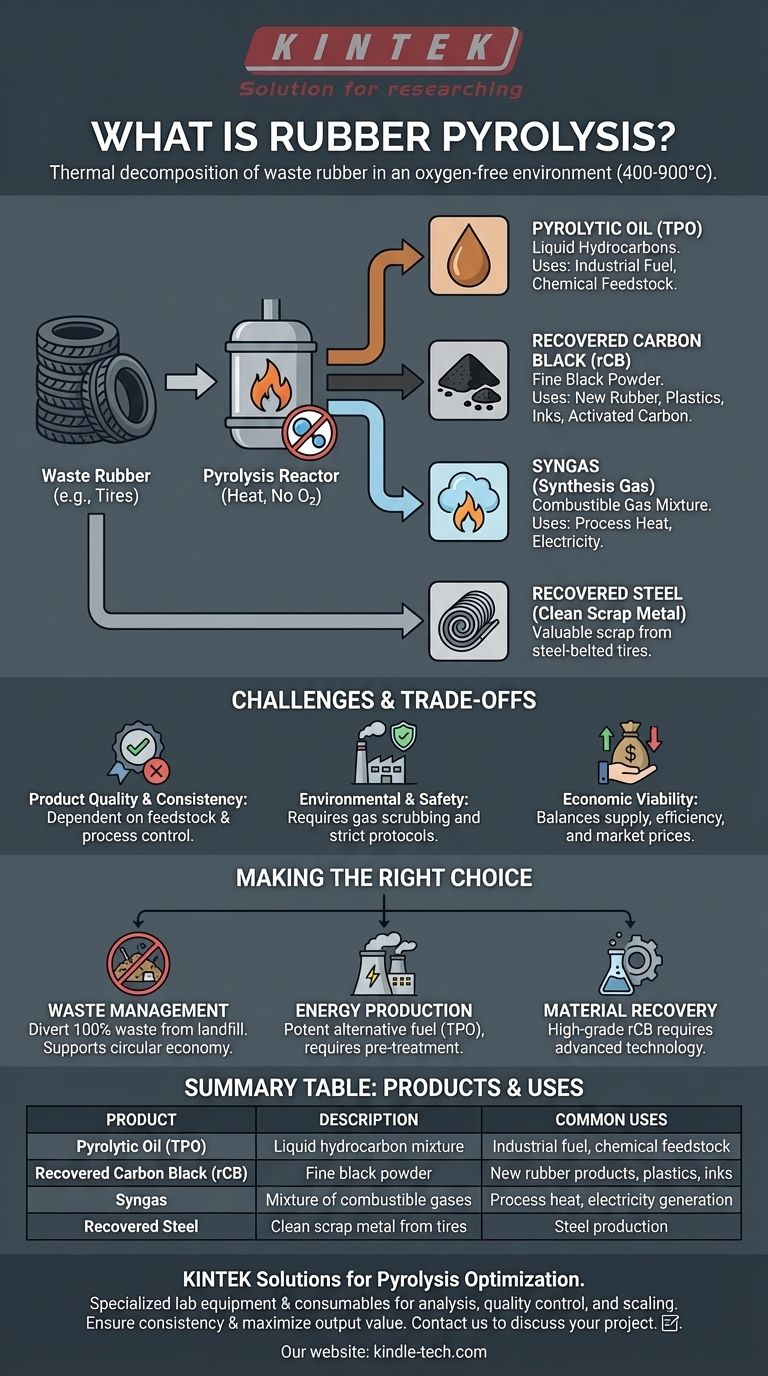

Em termos simples, a pirólise de borracha é o processo de decomposição de borracha residual, como pneus em fim de vida, usando alta temperatura em um ambiente sem oxigênio. Este processo de decomposição térmica, que geralmente ocorre entre 400-900°C, evita a combustão e, em vez disso, reverte quimicamente os complexos polímeros de borracha para seus componentes principais: um óleo líquido, um carvão sólido e um gás sintético.

A pirólise de borracha não é simplesmente descarte de resíduos; é um método de reciclagem química que transforma um fluxo de resíduos problemático em um portfólio de produtos industriais potencialmente valiosos. No entanto, seu sucesso ambiental e econômico depende inteiramente da qualidade da tecnologia e da consistência de seus resultados.

O Mecanismo Central: Desconstruindo a Borracha sem Fogo

A pirólise é fundamentalmente sobre desconstrução controlada. Ao manipular o calor e a pressão em um vaso reator, podemos reverter o processo de fabricação que criou a borracha em primeiro lugar, quebrando-a em moléculas menores e mais úteis.

O Papel do Calor e de um Ambiente sem Oxigênio

A chave para a pirólise é a ausência de oxigênio. Quando você aquece a borracha com oxigênio presente, ela simplesmente queima, liberando energia e criando cinzas e emissões nocivas. Ao remover o oxigênio, evitamos a combustão e forçamos as longas cadeias poliméricas reticuladas dentro da borracha a se quebrarem (um processo chamado decomposição termoquímica).

Os Três Produtos Primários

Essa decomposição resulta em três fluxos de produtos distintos, cada um com suas próprias características e usos potenciais. O rendimento e a qualidade exatos de cada produto dependem muito da matéria-prima (por exemplo, pneus de carro versus borracha industrial) e das condições específicas do processo, como temperatura e taxa de aquecimento.

Analisando os Produtos: Do Pneu Usado à Commodity

O objetivo da pirólise é criar produtos comercializáveis a partir de materiais que, de outra forma, acabariam em um aterro sanitário. O valor de toda a operação depende da qualidade e comercialização desses produtos.

Óleo Pirolítico (TPO)

Essa fração líquida é frequentemente considerada o principal motor financeiro da pirólise de borracha. É uma mistura complexa de hidrocarbonetos, às vezes referida como Óleo Derivado de Pneus (TDO). Embora tenha um alto valor calorífico semelhante ao óleo combustível industrial, contém enxofre e outras impurezas que geralmente exigem refino adicional antes de poder ser usado como combustível de queima limpa ou como matéria-prima para a indústria química.

Negro de Fumo Recuperado (rCB)

Este é o resíduo sólido que resta após a pirólise, um pó preto fino. Suas propriedades são influenciadas pelo negro de fumo original usado para fabricar o pneu. O rCB de alta qualidade pode ser usado como agente de reforço em novos produtos de borracha, como pigmento em plásticos e tintas, ou ser atualizado para carvão ativado para aplicações de filtração. No entanto, o rCB de menor qualidade ou contaminado tem uso limitado além de ser um combustível sólido de baixo grau.

Gás de Síntese (Syngas)

Esta fração gasosa não condensável é uma mistura de gases combustíveis como hidrogênio, metano e monóxido de carbono. Embora possa ser limpo e usado para gerar eletricidade, sua aplicação mais comum é ser reciclado de volta ao sistema para fornecer o calor necessário para operar o reator de pirólise, tornando o processo mais autossuficiente em energia.

Aço Recuperado

Ao pirolisar pneus com cintas de aço, o arame de aço é recuperado como sucata de metal limpa e de alta qualidade. Isso adiciona uma fonte de receita consistente e valiosa ao modelo de negócios geral.

Compreendendo as Vantagens e Desafios

Embora a pirólise apresente uma solução atraente para o problema global do lixo de pneus, não é uma tecnologia perfeita ou simples. Sua implementação vem com desafios técnicos e econômicos significativos.

Qualidade e Consistência do Produto

O maior desafio é garantir a qualidade e a consistência do óleo pirolítico e do negro de fumo recuperado. Variações na matéria-prima ou controle de processo deficiente podem levar a produtos que não atendem às especificações do mercado, reduzindo drasticamente seu valor e comprometendo a lucratividade da planta.

Preocupações Ambientais e de Segurança

Se não forem gerenciadas adequadamente, as plantas de pirólise podem representar riscos ambientais. O processo pode liberar compostos de enxofre e outros poluentes, exigindo sistemas de depuração de gás sofisticados e caros. O manuseio de grandes quantidades de óleo e gás inflamáveis também exige protocolos de segurança rigorosos para evitar acidentes.

Viabilidade Econômica

O caso de negócios para uma planta de pirólise é um equilíbrio delicado. Depende de garantir um fornecimento constante e de baixo custo de pneus usados, alta eficiência operacional e preços de mercado estáveis para o óleo, carbono e aço. As flutuações nos preços das commodities podem mudar rapidamente a lucratividade de uma operação.

Fazendo a Escolha Certa para o Seu Objetivo

A pirólise de borracha é uma tecnologia com múltiplos benefícios potenciais, mas sua aplicação deve estar alinhada com um objetivo claro.

- Se o seu foco principal é a gestão de resíduos: A pirólise é um excelente método para desviar 100% de um pneu do aterro sanitário, apoiando os princípios da economia circular ao transformar resíduos em recursos.

- Se o seu foco principal é a produção de energia: O óleo pirolítico pode servir como um potente combustível alternativo, mas você deve considerar a necessidade e o custo do pré-tratamento ou refino para atender aos padrões de emissões.

- Se o seu foco principal é a recuperação de materiais: O sucesso depende da produção de negro de fumo recuperado (rCB) de alta qualidade que possa competir com materiais virgens, o que requer tecnologia avançada e controle rigoroso do processo.

Em última análise, a pirólise de borracha representa uma ferramenta poderosa para valorizar resíduos, mas seu sucesso é uma questão de engenharia precisa, controle de qualidade rigoroso e uma compreensão clara da dinâmica do mercado.

Tabela Resumo:

| Produto | Descrição | Usos Comuns |

|---|---|---|

| Óleo Pirolítico (TPO) | Mistura líquida de hidrocarbonetos | Combustível industrial, matéria-prima química |

| Negro de Fumo Recuperado (rCB) | Pó preto fino | Novos produtos de borracha, plásticos, tintas |

| Gás de Síntese | Mistura de gases combustíveis | Calor de processo, geração de eletricidade |

| Aço Recuperado | Sucata de metal limpa de pneus | Produção de aço |

Pronto para transformar seu desafio de gestão de resíduos em uma operação lucrativa de recuperação de recursos?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para analisar e otimizar processos de pirólise. Seja você pesquisando matéria-prima, testando a qualidade do produto ou expandindo sua operação, nossas ferramentas precisas ajudam a garantir a consistência e maximizar o valor de seus produtos – como negro de fumo recuperado de alta qualidade e óleo pirolítico limpo.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossas soluções podem apoiar seu projeto de pirólise, desde a pesquisa inicial até o controle de qualidade do produto final.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade