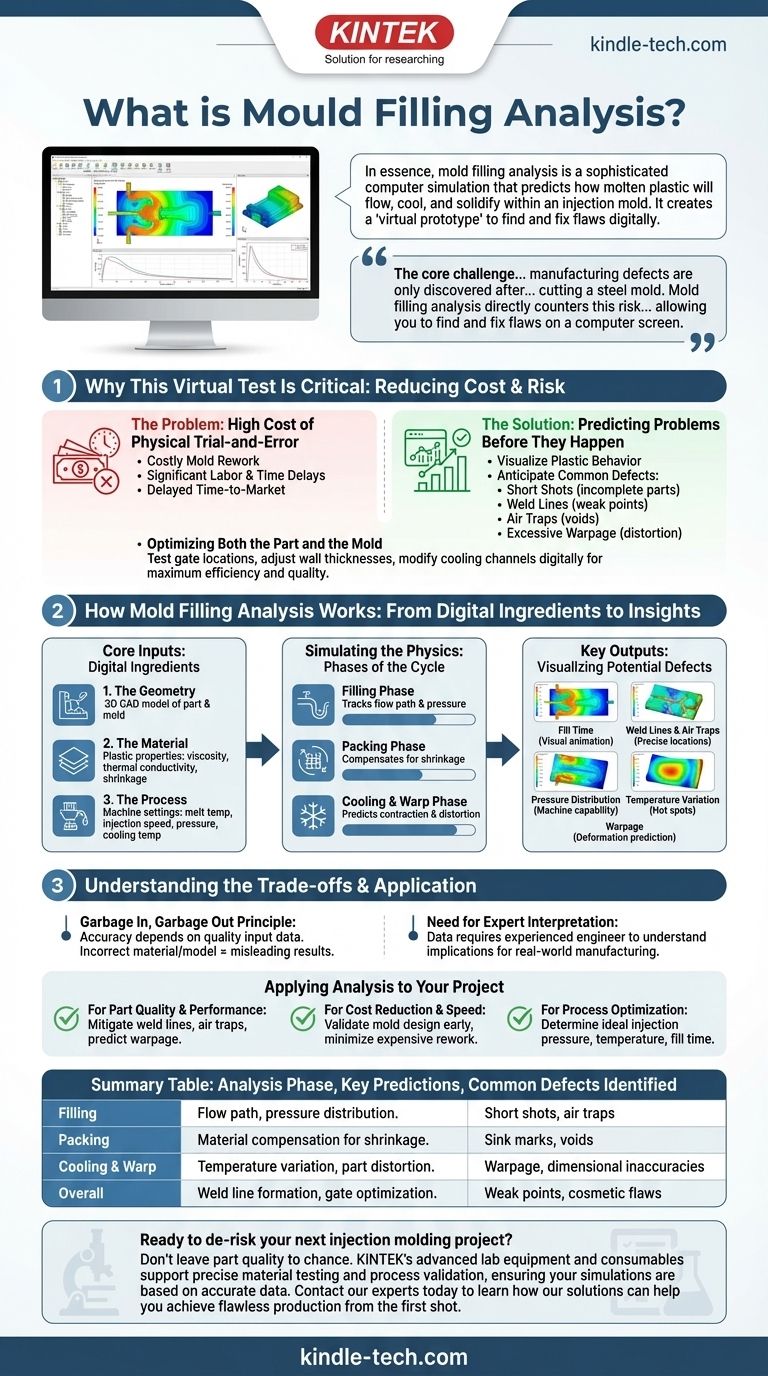

Em essência, a análise de preenchimento de molde é uma simulação computacional sofisticada que prevê como o plástico derretido fluirá, resfriará e solidificará dentro de um molde de injeção. Ela usa um modelo digital da peça e do molde para analisar todo o processo de fabricação, identificando problemas potenciais antes que qualquer ferramental físico seja criado.

O desafio central na moldagem por injeção é que os defeitos de fabricação só são descobertos depois que você investiu tempo e dinheiro significativos no corte de um molde de aço. A análise de preenchimento de molde combate diretamente esse risco criando um "protótipo virtual", permitindo que você encontre e corrija falhas na tela do computador, e não na linha de produção.

Por Que Este Teste Virtual É Crítico

Durante décadas, o projeto de moldes dependeu fortemente da experiência e do método de tentativa e erro físico. A análise de preenchimento de molde, um tipo de Engenharia Auxiliada por Computador (CAE), mudou fundamentalmente isso ao introduzir poder preditivo no processo.

O Problema: O Alto Custo da Tentativa e Erro Físico

Um molde de aço de qualidade de produção é uma grande despesa de capital, muitas vezes custando dezenas ou até centenas de milhares de dólares. Descobrir uma falha de projeto — como uma peça que não preenche completamente ou empena após o resfriamento — durante os testes iniciais leva a retrabalhos caros e demorados do molde.

Cada ciclo de modificação adiciona semanas ou meses ao cronograma do projeto e incorre em custos significativos de mão de obra e usinagem, atrasando o tempo de colocação do seu produto no mercado.

A Solução: Prever Problemas Antes que Aconteçam

Ao simular o processo, você pode visualizar exatamente como o plástico se comportará. Isso permite que os engenheiros antecipem uma ampla gama de defeitos comuns de fabricação.

A análise pode prever com precisão problemas como falhas de preenchimento (short shots) (peças incompletas), linhas de solda (pontos fracos onde os fluxos de plástico se encontram), bolhas de ar (manchas estéticas ou vazios) e empenamento excessivo (warpage) (distorção da peça).

Otimizando Tanto a Peça Quanto o Molde

Além de apenas encontrar falhas, a simulação permite otimização proativa. Os projetistas podem testar diferentes locais de injeção (gates), ajustar espessuras de parede ou modificar layouts de canais de resfriamento digitalmente.

Isso garante que o projeto final da peça seja robusto e que o molde seja projetado para máxima eficiência e qualidade desde o primeiro disparo.

Como Funciona a Análise de Preenchimento de Molde

A análise não é um simples apertar de botão. É uma simulação complexa que depende de entradas precisas para produzir saídas preditivas e significativas.

As Entradas Principais: Ingredientes Digitais

A simulação requer três informações principais:

- A Geometria: Um modelo CAD 3D da peça plástica e do sistema de alimentação do molde (canais de distribuição e injeção).

- O Material: As propriedades do plástico específico, como viscosidade, condutividade térmica e taxas de encolhimento, são retiradas de um banco de dados abrangente.

- O Processo: As configurações de máquina pretendidas, incluindo temperatura do fundido, velocidade de injeção, pressão de compactação e temperatura do refrigerante do molde.

Simulando a Física: Preenchimento, Compactação e Resfriamento

O software usa essas entradas para resolver equações complexas de dinâmica de fluidos e transferência de calor. Ele simula as fases chave do ciclo de moldagem por injeção.

Primeiro é a fase de preenchimento, onde rastreia o caminho do fluxo e a pressão do plástico. Isso é seguido pela fase de compactação, onde material adicional é forçado para compensar o encolhimento, e finalmente a fase de resfriamento e empenamento, que prevê como a peça se contrairá e distorcerá à medida que se solidifica.

As Saídas Chave: Visualizando Defeitos Potenciais

Os resultados são apresentados como gráficos intuitivos e codificados por cores sobrepostos ao modelo 3D. Um analista pode facilmente ver:

- Tempo de Preenchimento: Uma animação visual de como a cavidade é preenchida.

- Linhas de Solda e Bolhas de Ar: Locais precisos onde esses defeitos se formarão.

- Distribuição de Pressão: Garante que a máquina seja capaz de produzir a peça.

- Variação de Temperatura: Identifica pontos quentes que podem causar marcas de afundamento (sinks) ou empenamento.

- Empenamento (Warpage): Uma previsão de como a peça final se deformará em relação à sua forma pretendida.

Entendendo as Compensações

Embora incrivelmente poderosa, a análise de preenchimento de molde é uma ferramenta que requer aplicação e interpretação adequadas para ser eficaz.

O Princípio "Lixo Entra, Lixo Sai" (Garbage In, Garbage Out)

A precisão da simulação depende inteiramente da qualidade dos dados de entrada. Usar um grau de material incorreto ou um modelo excessivamente simplificado produzirá resultados enganosos ou completamente errados.

A Necessidade de Interpretação Especializada

O software produz dados, mas um engenheiro ou analista experiente é necessário para interpretar esses dados corretamente. Entender o que um resultado implica para a fabricação no mundo real é uma habilidade que separa uma análise útil de um simples relatório.

O Custo Inicial vs. Economias a Longo Prazo

Executar uma simulação adiciona um custo inicial e tempo à fase de projeto. No entanto, esse investimento é quase sempre menor em comparação com o custo e o atraso imensos de até mesmo uma única rodada de retrabalho do molde. É um caso clássico de medir duas vezes para cortar uma vez.

Aplicando a Análise ao Seu Projeto

Use a análise de preenchimento de molde como uma ferramenta estratégica para reduzir o risco do seu projeto e atingir objetivos específicos.

- Se seu foco principal for qualidade e desempenho da peça: Use a análise para identificar e mitigar linhas de solda, bolhas de ar e prever o empenamento final da peça para garantir a precisão dimensional.

- Se seu foco principal for redução de custos e velocidade de comercialização: Use a análise para validar seu projeto de molde antecipadamente, garantindo que o primeiro teste físico seja bem-sucedido e minimizando retrabalhos caros.

- Se seu foco principal for otimização de processo: Use a análise para determinar a pressão de injeção ideal, a temperatura do molde e o tempo de preenchimento antes que a primeira peça seja produzida.

Em última análise, a análise de preenchimento de molde transforma a moldagem por injeção de uma arte reativa em uma ciência preditiva.

Tabela de Resumo:

| Fase da Análise | Previsões Chave | Defeitos Comuns Identificados |

|---|---|---|

| Preenchimento | Caminho do fluxo, distribuição de pressão | Falhas de preenchimento (short shots), bolhas de ar |

| Compactação | Compensação de material para encolhimento | Marcas de afundamento (sink marks), vazios |

| Resfriamento e Empenamento | Variação de temperatura, distorção da peça | Empenamento (Warpage), imprecisões dimensionais |

| Geral | Formação de linha de solda, otimização do ponto de injeção | Pontos fracos, falhas estéticas |

Pronto para reduzir o risco do seu próximo projeto de moldagem por injeção?

Não deixe a qualidade da peça ao acaso. Os equipamentos de laboratório avançados e consumíveis da KINTEK suportam testes precisos de materiais e validação de processos, garantindo que suas simulações sejam baseadas em dados precisos.

Entre em contato com nossos especialistas hoje mesmo para saber como nossas soluções podem ajudá-lo a alcançar uma produção impecável desde o primeiro disparo.

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa Infravermelha de Laboratório

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Instrumento de peneiramento eletromagnético tridimensional

- Autoclave a Vapor Horizontal de Alta Pressão para Laboratório para Uso em Laboratório

As pessoas também perguntam

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas

- Como os moldes de alta precisão contribuem para a formação da membrana de eletrólito Li6PS5Cl? Alcance Densidade e Espessura Perfeitas

- Por que é necessária uma Prensa Isostática a Frio (CIP) para NaSICON? Atingir Densidade Máxima de Corpo Verde e Condutividade Iônica

- Como uma Prensa Isostática a Quente (HIP) melhora a densificação de W-Cu? Alcance Densidade Quase Teórica com Alta Pressão