A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside na forma como o material de revestimento atinge a superfície alvo. PVD é um processo físico, frequentemente envolvendo a evaporação de um material sólido em vácuo, que então se condensa no substrato. Em contraste, CVD é um processo químico onde gases precursores reagem na superfície do substrato para formar o filme desejado.

Embora tanto CVD quanto PVD criem revestimentos de filme fino em nível atômico, a escolha entre eles se resume a uma simples troca. O processo físico do PVD é de baixa temperatura e mais versátil para materiais sensíveis, enquanto o processo químico do CVD se destaca na criação de revestimentos altamente uniformes em formas complexas, desde que o substrato possa suportar o calor.

O Processo Central: Físico vs. Químico

Os próprios nomes revelam a distinção principal. Um método depende da física das mudanças de fase (sólido para gás para sólido), enquanto o outro depende de reações químicas controladas.

Como o PVD Funciona (Um Processo Físico)

A Deposição Física de Vapor é fundamentalmente uma técnica de "linha de visão".

Em uma câmara de alto vácuo, um material de fonte sólida (o "alvo") é bombardeado com energia, fazendo com que ele vaporize ou sublime diretamente em um gás.

Esses átomos ou moléculas gasosas viajam através do vácuo e se condensam no substrato mais frio, formando um filme fino e sólido. Pense nisso como um processo de pintura por pulverização atômica altamente controlado.

Como o CVD Funciona (Um Processo Químico)

A Deposição Química de Vapor é um processo de "construção" de um revestimento através da química de superfície.

Gases precursores voláteis são introduzidos em uma câmara de reação contendo o substrato, que é tipicamente aquecido a altas temperaturas.

O calor energiza os gases, fazendo com que reajam ou se decomponham na superfície do substrato, deixando para trás um filme sólido do material desejado. Este método "cresce" o revestimento uniformemente em todas as superfícies expostas.

Fatores Chave de Diferenciação

Essa diferença central no processo — físico versus químico — leva a distinções críticas na aplicação, temperatura e propriedades finais do revestimento.

Temperatura de Operação e Sensibilidade do Substrato

PVD é um processo de baixa temperatura. Como não depende do calor para impulsionar uma reação química, pode ser usado para revestir materiais sensíveis ao calor, como plásticos ou certas ligas, sem danificá-los.

CVD tipicamente requer temperaturas muito altas (muitas vezes várias centenas de graus Celsius) para iniciar e sustentar as reações químicas necessárias na superfície do substrato. Isso limita seu uso a materiais que podem suportar estresse térmico significativo.

Propriedades e Adesão do Revestimento

Os revestimentos PVD frequentemente exibem menor formação de vazios e podem ser projetados para propriedades ópticas específicas, incluindo transparência, refletividade e cor.

Os revestimentos CVD, por serem cultivados através de uma reação química, são excepcionalmente conformais, o que significa que podem revestir formas complexas e superfícies internas com excelente uniformidade. No entanto, eles tipicamente não são transparentes.

Manuseio de Materiais e Segurança

PVD é um processo mecanicamente mais simples e seguro. Envolve um material de fonte sólida em vácuo, eliminando a necessidade de produtos químicos perigosos.

CVD depende de gases precursores voláteis e, muitas vezes, tóxicos ou corrosivos. Isso requer equipamentos mais complexos e protocolos de segurança rigorosos para manuseio e descarte.

Compreendendo as Trocas

Nenhum método é universalmente superior; a escolha ideal é ditada inteiramente pelas restrições do seu projeto e pelo resultado desejado.

A Limitação do PVD: Linha de Visão

A principal desvantagem do PVD é sua natureza de linha de visão. Assim como a tinta spray, ele tem dificuldade em revestir uniformemente geometrias intrincadas ou o interior de furos profundos. Áreas que não estão diretamente voltadas para o material de origem receberão um revestimento muito mais fino, se houver.

O Desafio do CVD: Calor e Química

As altas temperaturas exigidas para o CVD podem ser sua maior limitação, desqualificando imediatamente qualquer substrato que não possa suportar o calor sem deformar ou degradar. Além disso, a compatibilidade entre os gases precursores e o material do substrato é crítica para garantir o crescimento adequado do filme.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelo material do seu substrato, pela geometria da peça a ser revestida e pelas propriedades finais que você precisa alcançar.

- Se seu foco principal é revestir materiais sensíveis ao calor ou alcançar propriedades ópticas específicas (como transparência): PVD é a escolha definitiva devido às suas temperaturas de operação mais baixas e versatilidade de materiais.

- Se seu foco principal é criar um revestimento altamente uniforme e denso em uma forma complexa que possa suportar altas temperaturas: CVD é o método ideal, pois seu processo de reação química garante que todas as superfícies sejam revestidas uniformemente.

- Se seu foco principal é a simplicidade operacional, segurança e uma ampla gama de revestimentos metálicos ou cerâmicos: PVD oferece um caminho mais direto e menos perigoso para produzir filmes de alta qualidade.

Em última análise, compreender o mecanismo central — condensação física versus crescimento químico — é a chave para selecionar a tecnologia de deposição mais eficaz para seu objetivo específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (evaporação/condensação) | Químico (reação gasosa) |

| Temperatura | Baixa temperatura (adequado para materiais sensíveis ao calor) | Alta temperatura (requer substratos resistentes ao calor) |

| Uniformidade do Revestimento | Linha de visão (menos uniforme em formas complexas) | Altamente conformal (excelente para geometrias complexas) |

| Propriedades do Revestimento | Pode ser transparente, reflexivo ou colorido; menor formação de vazios | Denso e uniforme; tipicamente não transparente |

| Segurança e Manuseio | Mais seguro (alvos sólidos, ambiente de vácuo) | Requer manuseio de gases voláteis, muitas vezes tóxicos |

Ainda Não Tem Certeza de Qual Método de Deposição é o Certo para o Seu Projeto?

Escolher entre CVD e PVD pode ser complexo, mas você não precisa navegar nesta decisão sozinho. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com orientação especializada em tecnologias de deposição de filmes finos.

Podemos ajudá-lo a:

- Selecionar o método de deposição ideal para seu substrato específico e requisitos de aplicação

- Adquirir equipamentos CVD e PVD confiáveis que atendam às suas necessidades de pesquisa ou produção

- Otimizar seus processos de revestimento para resultados e eficiência superiores

Entre em contato conosco hoje usando o formulário abaixo para discutir os requisitos do seu projeto e descobrir como nossa experiência pode aprimorar as capacidades do seu laboratório.

Obtenha Aconselhamento Especializado Agora

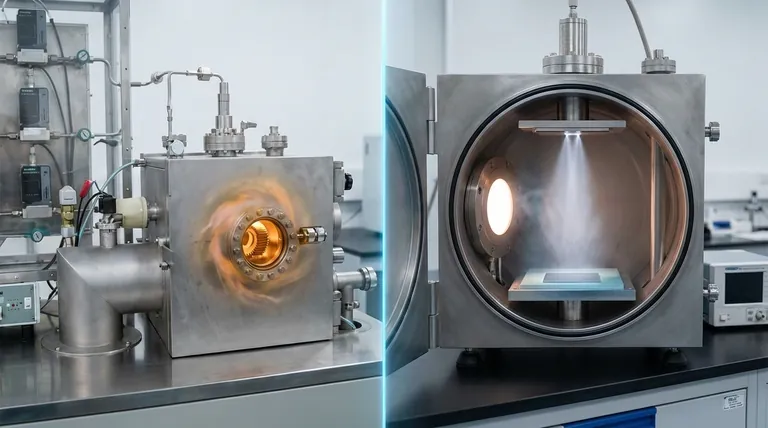

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura