Um molde de duas placas é o design mais fundamental e amplamente utilizado na moldagem por injeção. Ele consiste em duas seções principais, frequentemente chamadas de lado A e lado B, que se unem para formar a cavidade da peça e depois se separam ao longo de um único plano, conhecido como linha de partição, para ejetar a peça acabada.

Em sua essência, o molde de duas placas é definido por sua simplicidade. Como a peça e seu sistema de alimentação de plástico (o canal de injeção ou 'runner') estão no mesmo lado da linha de partição, eles são ejetados juntos, tornando este design econômico e robusto, mas limitando onde o plástico pode ser injetado na peça.

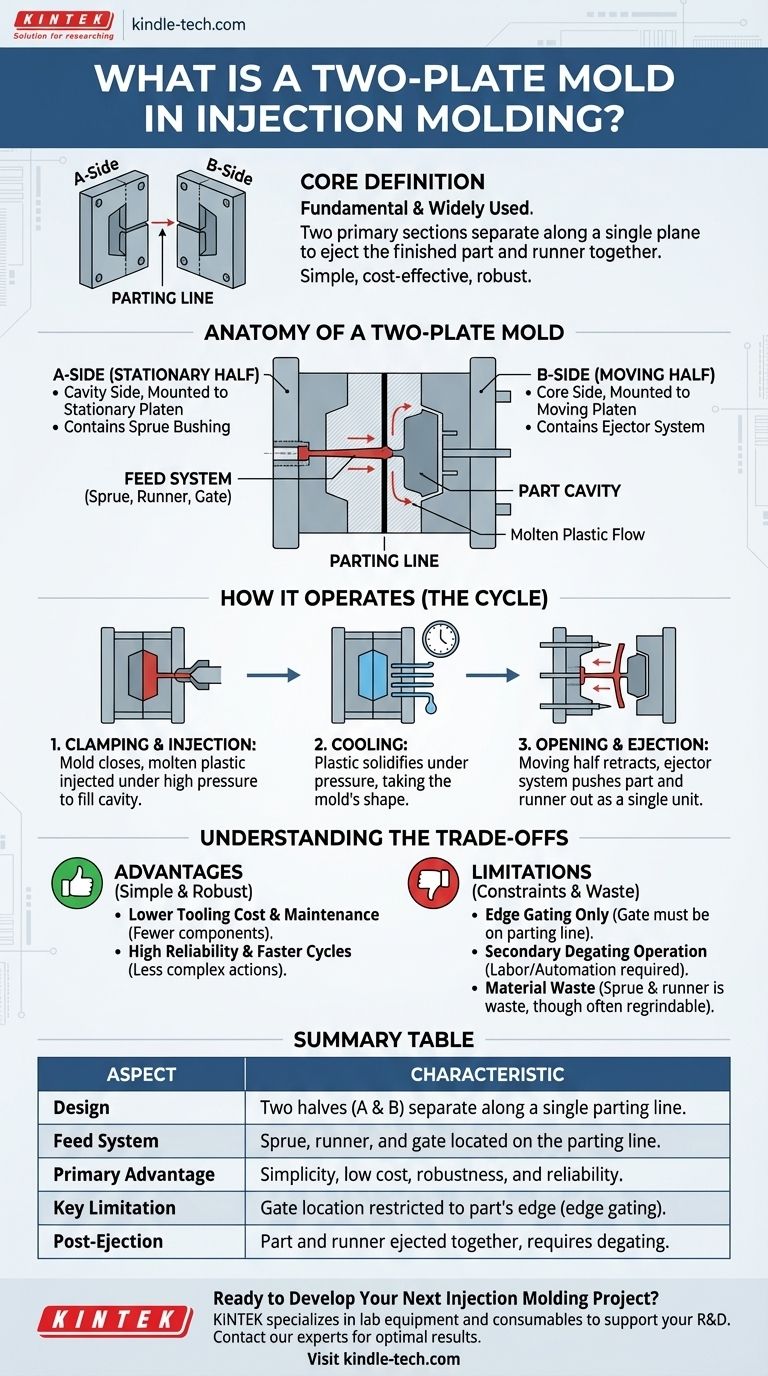

A Anatomia de um Molde de Duas Placas

Para entender sua função, você deve primeiro entender seus componentes principais. O design é um estudo de mecânica eficiente e direta.

A Metade Estacionária (Lado A)

Esta metade, também conhecida como lado da cavidade, é montada na placa estacionária da máquina de moldagem por injeção. Ela contém o bico injetor (sprue bushing), que recebe o plástico fundido diretamente do bico da máquina.

A Metade Móvel (Lado B)

Esta metade, também conhecida como lado do núcleo, é montada na placa móvel da máquina. Ela contém o sistema de extração (pinos, camisas, etc.) responsável por empurrar a peça solidificada para fora do molde após a abertura.

A Linha de Partição

Esta é a superfície única onde o lado A e o lado B se encontram quando o molde está fechado. A separação do molde ocorre exclusivamente ao longo deste plano. Esta é a característica definidora que o distingue de tipos de moldes mais complexos.

O Sistema de Alimentação (Bico Injetor, Canal e Ponto de Injeção)

Em um molde de duas placas, todo o sistema de alimentação é usinado na linha de partição. O bico injetor (sprue) conecta o bico da máquina aos canais de injeção (runners), que são canais que guiam o plástico até os pontos de injeção (gates)—as pequenas aberturas onde o plástico entra na cavidade real da peça.

Como um Molde de Duas Placas Opera

O ciclo de moldagem é um reflexo direto da estrutura simples do molde. Cada etapa é clara e sequencial.

1. Fechamento e Injeção

A máquina de moldagem fecha o molde, prendendo as duas metades com força imensa. O plástico fundido é então injetado sob alta pressão, viajando através do sistema de bico injetor e canais para preencher a cavidade da peça.

2. Resfriamento

Uma vez que a cavidade é preenchida, o plástico é mantido sob pressão e começa a esfriar e solidificar, assumindo a forma do molde. Esta fase de resfriamento é uma parte crítica do tempo total do ciclo.

3. Abertura e Extração

A placa móvel recua, separando o molde na linha de partição. À medida que abre, o sistema de extração no lado B é ativado, empurrando a peça, o canal de injeção e o bico injetor para fora do molde como uma única unidade.

Entendendo as Trocas (Trade-offs)

A simplicidade do design de duas placas traz um conjunto claro de vantagens e limitações que são cruciais para qualquer profissional técnico entender.

Vantagem Principal: Simplicidade e Custo

Menos componentes e nenhuma ação mecânica complexa tornam os moldes de duas placas os mais econômicos para projetar, fabricar e manter. Esta é a sua principal vantagem comercial.

Vantagem Principal: Robustez e Velocidade

O design simples é inerentemente robusto, com menos peças que podem se desgastar ou falhar. Isso leva a alta confiabilidade na produção e pode suportar tempos de ciclo mais rápidos em comparação com ações mais complexas exigidas por outros tipos de moldes.

Limitação: Localização do Ponto de Injeção

Esta é a restrição técnica mais significativa. Como o sistema de canal de injeção está na linha de partição, o ponto de injeção também deve estar na borda da peça. Isso é conhecido como moldagem de aresta (edge gating). Não é adequado para peças que exigem um ponto de injeção no centro cosmético ou longe da linha de partição por razões estruturais ou de fluxo.

Limitação: Operações Secundárias

O sistema de canal de injeção solidificado permanece preso à peça após a ejeção. Isso requer uma operação secundária—seja manual ou robótica—para separar o canal das peças acabadas. Esta etapa de "corte do canal" (degating) adiciona custo de mão de obra e tempo ao processo geral de produção.

Limitação: Desperdício de Material

O bico injetor e o sistema de canal de injeção são material residual. Embora este plástico possa frequentemente ser moído novamente e reutilizado (regrind), ele representa uma ineficiência de processamento, especialmente em moldes de múltiplas cavidades com canais grandes e complexos.

Fazendo a Escolha Certa para o Seu Projeto

Escolher um molde de duas placas é uma decisão estratégica impulsionada pelo design da peça, orçamento e requisitos de produção.

- Se o seu foco principal é a relação custo-benefício: O molde de duas placas é a escolha padrão devido ao seu baixo investimento em ferramentas e manutenção simples.

- Se o design da sua peça permite a moldagem de aresta: Este design é ideal para peças onde uma marca de ponto de injeção na linha de partição é estética e funcionalmente aceitável.

- Se você está produzindo peças simples de alto volume: A robustez e a confiabilidade de um molde de duas placas o tornam um "cavalo de batalha" para produzir itens que não possuem requisitos geométricos ou cosméticos complexos.

- Se a remoção automatizada do canal não é uma prioridade: Para tiragens menores ou situações em que uma operação secundária manual é viável, os benefícios do molde simples geralmente superam o custo da remoção do canal.

Ao entender estas trocas fundamentais, você pode especificar com confiança as ferramentas certas, garantindo um equilíbrio eficiente entre custo, qualidade e velocidade de produção.

Tabela de Resumo:

| Aspecto | Característica do Molde de Duas Placas |

|---|---|

| Design | Duas metades (Lado A e Lado B) que se separam ao longo de uma única linha de partição. |

| Sistema de Alimentação | Bico injetor, canal de injeção e ponto de injeção estão todos localizados na linha de partição. |

| Vantagem Principal | Simplicidade, baixo custo, robustez e confiabilidade. |

| Limitação Principal | A localização do ponto de injeção é restrita à borda da peça (moldagem de aresta). |

| Pós-Ejeção | A peça e o canal de injeção são ejetados juntos, exigindo uma operação secundária de corte do canal (degating). |

Pronto para Desenvolver Seu Próximo Projeto de Moldagem por Injeção?

Escolher o design de molde correto é fundamental para equilibrar custo, qualidade e eficiência de produção. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis necessários para apoiar seus processos de P&D e produção, garantindo que você tenha as ferramentas certas para o sucesso.

Deixe-nos ajudá-lo a alcançar resultados ótimos. Nossa experiência pode guiá-lo na seleção da solução perfeita para sua aplicação específica.

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Placa de Carbono Grafite Fabricada por Método de Prensagem Isostática

- Misturador Interno de Borracha para Laboratório Máquina Amassadeira para Mistura e Amassamento

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Fabricante Personalizado de Peças de PTFE Teflon para Haste de Recuperação de Agitador de PTFE

- Agitador Mecânico Horizontal Laboratorial Multifuncional Pequeno de Velocidade Ajustável para Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma matriz de aquecimento para pastilhas de Li6PS5Cl? Otimizar a Moldagem e Densificação do Eletrólito

- Quais funções-chave as prensas hidráulicas e moldes de laboratório desempenham para compósitos de resíduos de borracha-plástico-madeira?

- Quais são os requisitos críticos de desempenho para moldes de prensagem a quente? Garanta precisão no processamento de ligas de magnésio

- Qual é a função dos moldes de grafite na SPS para LLZT? Maximizar a Condutividade e a Pressão para Eletrólitos Sólidos

- Quais são as partes de um conjunto de molde? Um Guia para Componentes de Moldes de Injeção

- Quais funções os moldes de grafite de alta resistência desempenham? Papéis essenciais na sinterização a vácuo e a quente de óxido de ítrio

- Qual o papel de um molde de pressão na prensagem de pastilhas de eletrólito e eletrodo? Maximizando o Desempenho da Bateria

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?