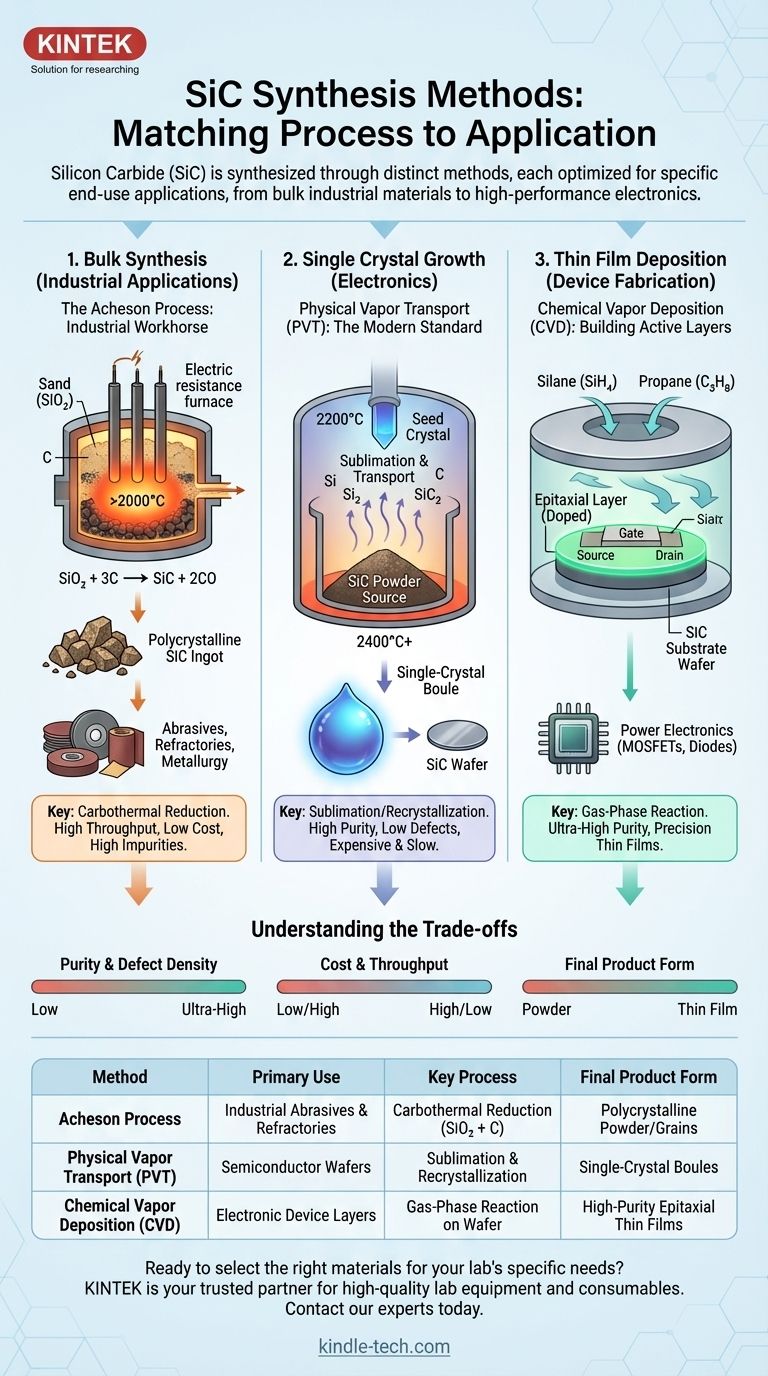

Em resumo, o carbeto de silício (SiC) é sintetizado através de vários métodos distintos, cada um otimizado para um produto final e nível de qualidade específicos. Os principais métodos comerciais são o processo Acheson para pós de grau industrial, o Transporte de Vapor Físico (PVT) para cristais únicos de alta pureza usados em eletrônica e a Deposição Química de Vapor (CVD) para criar as camadas eletrônicas ativas em wafers de SiC.

A escolha de um método de síntese de carbeto de silício é fundamentalmente ditada pela aplicação final. Usos industriais de baixo custo e alto volume dependem da síntese de pó a granel, enquanto a eletrônica de alto desempenho exige técnicas caras e altamente controladas de crescimento de cristais e deposição de filmes.

Síntese a Granel para Aplicações Industriais

O método original e mais comum para produzir SiC é projetado para escala, e não para a perfeição de grau eletrônico. Este material forma a espinha dorsal das indústrias de abrasivos, refratários e metalurgia.

O Processo Acheson: O Cavalo de Batalha Industrial

O processo Acheson, desenvolvido na década de 1890, é um método de redução carbotérmica. Envolve aquecer uma mistura de areia de sílica de alta pureza (SiO₂) e material rico em carbono, tipicamente coque de petróleo (C), em um grande forno de resistência elétrica.

A temperaturas superiores a 2000°C, a sílica é reduzida pelo carbono, formando SiC e monóxido de carbono gasoso. O resultado é um grande lingote cristalino de SiC.

Este lingote é então resfriado, triturado e processado em grãos e pós de vários tamanhos. Seu uso principal é na fabricação de rebolos, lixas, ferramentas de corte e como aditivo na produção de aço.

Limitações do Método Acheson

Embora altamente eficaz para produção em massa, o processo Acheson produz material com níveis de impureza relativamente altos e uma estrutura policristalina. Isso o torna totalmente inadequado para aplicações em semicondutores, que exigem cristais únicos quase perfeitos.

Crescimento de Cristal Único para Eletrônica

Para criar os wafers de SiC necessários para eletrônicos de potência, como MOSFETs e diodos, é necessário um método muito mais preciso para cultivar grandes bolas de cristal único com defeitos mínimos.

A Fundação: O Método Lely

O método Lely, desenvolvido em 1955, estabeleceu o princípio central do crescimento moderno de cristais de SiC: a sublimação. Neste processo, o pó de SiC é aquecido em um cadinho a cerca de 2500°C, fazendo com que sublime (passe diretamente de sólido para gás).

O vapor de SiC então se difunde para uma região ligeiramente mais fria dentro do cadinho, onde recristaliza em pequenas plaquetas de SiC de alta pureza. Embora produza cristais de altíssima qualidade, o processo é difícil de controlar e não produz wafers grandes e utilizáveis.

O Padrão Moderno: Transporte de Vapor Físico (PVT)

O método de Transporte de Vapor Físico (PVT), também conhecido como método Lely Modificado, é o processo comercial dominante para a produção de wafers de SiC atualmente. Ele refina o conceito Lely para escalabilidade e controle.

No PVT, uma fonte de pó de SiC de alta pureza é aquecida no fundo de um cadinho selado. Um cristal semente de SiC precisamente orientado é montado no topo, mantido a uma temperatura ligeiramente mais baixa.

A fonte de SiC sublima, e as espécies gasosas (Si, Si₂, C, SiC₂) viajam pelo gradiente de temperatura para se depositar no cristal semente. Essa deposição cresce lentamente uma grande bola de cristal único que replica a estrutura cristalina da semente. Este processo pode levar mais de uma semana para cultivar uma bola, que é então fatiada em wafers.

Deposição de Filme Fino para Fabricação de Dispositivos

O wafer cultivado por PVT é apenas um substrato—uma fundação. Os componentes eletrônicos reais são construídos dentro de um filme fino ultralimpuro cultivado sobre ele.

Deposição Química de Vapor (CVD): Construindo as Camadas Ativas

A Deposição Química de Vapor (CVD) é usada para cultivar uma camada epitaxial fina e precisamente controlada sobre o substrato de SiC. Esta camada pode ser dopada com outros elementos (como nitrogênio ou alumínio) para criar as regiões do tipo n e tipo p que formam transistores e diodos.

Em um reator CVD, gases precursores como silano (SiH₄) e um hidrocarboneto (por exemplo, propano, C₃H₈) são fluídos sobre o wafer de SiC aquecido. Os gases se decompõem e reagem na superfície quente, formando uma nova camada de cristal de SiC perfeita que corresponde exatamente à orientação cristalina do substrato.

Compreendendo as Compensações

Cada método representa um compromisso entre custo, pureza e a forma física final do material.

Pureza e Densidade de Defeitos

O processo Acheson produz material suficiente para aplicações mecânicas, mas é repleto de impurezas e defeitos cristalinos. Em contraste, os processos PVT e CVD são realizados em ambientes altamente controlados para alcançar a pureza ultralimitada e a baixa densidade de defeitos essenciais para o desempenho confiável de dispositivos eletrônicos.

Custo e Vazão

Há uma enorme disparidade de custos. O processo Acheson é um método industrial de custo relativamente baixo e alta vazão. O crescimento por PVT é extremamente caro devido ao equipamento sofisticado, ao imenso consumo de energia e às taxas de crescimento muito lentas. O CVD é uma etapa adicional de alto custo e precisão necessária para cada wafer.

Forma do Produto Final

O método determina diretamente o resultado. O processo Acheson cria pedaços e pós policristalinos. O método PVT é projetado exclusivamente para produzir grandes bolas de cristal único. O CVD é uma técnica de deposição que cria apenas filmes finos em um substrato existente.

Fazendo a Escolha Certa de Síntese

O método "melhor" depende inteiramente do objetivo final.

- Se o seu foco principal são abrasivos industriais ou aditivos metalúrgicos: O processo Acheson é o único método economicamente viável para produzir pó de SiC a granel em escala.

- Se o seu foco principal é produzir wafers para eletrônicos de potência: O método de Transporte de Vapor Físico (PVT) é o padrão da indústria inegociável para cultivar grandes bolas de cristal único de alta qualidade.

- Se o seu foco principal é fabricar dispositivos semicondutores: A Deposição Química de Vapor (CVD) é a etapa final essencial para cultivar as camadas epitaxiais ativas e dopadas em um wafer de SiC cultivado por PVT.

Em última análise, a síntese de carbeto de silício é uma história de correspondência de um método de produção específico a uma aplicação precisa, desde a granulação industrial até o coração da eletrônica avançada.

Tabela Resumo:

| Método | Uso Principal | Processo Chave | Forma do Produto Final |

|---|---|---|---|

| Processo Acheson | Abrasivos Industriais e Refratários | Redução Carbotérmica (SiO₂ + C) | Pó/Grãos Polycristalinos |

| Transporte de Vapor Físico (PVT) | Wafers Semicondutores | Sublimação e Recristalização | Bolas de Cristal Único |

| Deposição Química de Vapor (CVD) | Camadas de Dispositivos Eletrônicos | Reação em Fase Gasosa no Wafer | Filmes Finos Epitaxiais de Alta Pureza |

Pronto para selecionar os materiais certos para as necessidades específicas do seu laboratório? Quer você esteja trabalhando em P&D de materiais industriais ou desenvolvendo dispositivos semicondutores de próxima geração, a KINTEK é sua parceira de confiança para equipamentos e consumíveis laboratoriais de alta qualidade. Nossa experiência garante que você tenha as ferramentas certas para seus fluxos de trabalho de síntese e análise. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos do seu laboratório com precisão e confiabilidade.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura