Na composição de rosca dupla, as matérias-primas são transformadas em um composto plástico uniforme e funcional através de uma série de etapas rigorosamente controladas. As etapas fundamentais são alimentação, fusão, transporte, mistura, ventilação e, finalmente, extrusão do produto homogeneizado. Cada etapa ocorre em uma zona específica do barril da extrusora, ditada pelo design dos elementos da rosca giratória.

Em sua essência, a composição de rosca dupla não é apenas mistura; é um processo termodinâmico e mecânico altamente projetado. Ele usa elementos de rosca precisamente configurados para controlar a transformação de entradas brutas em um material final com propriedades específicas e repetíveis.

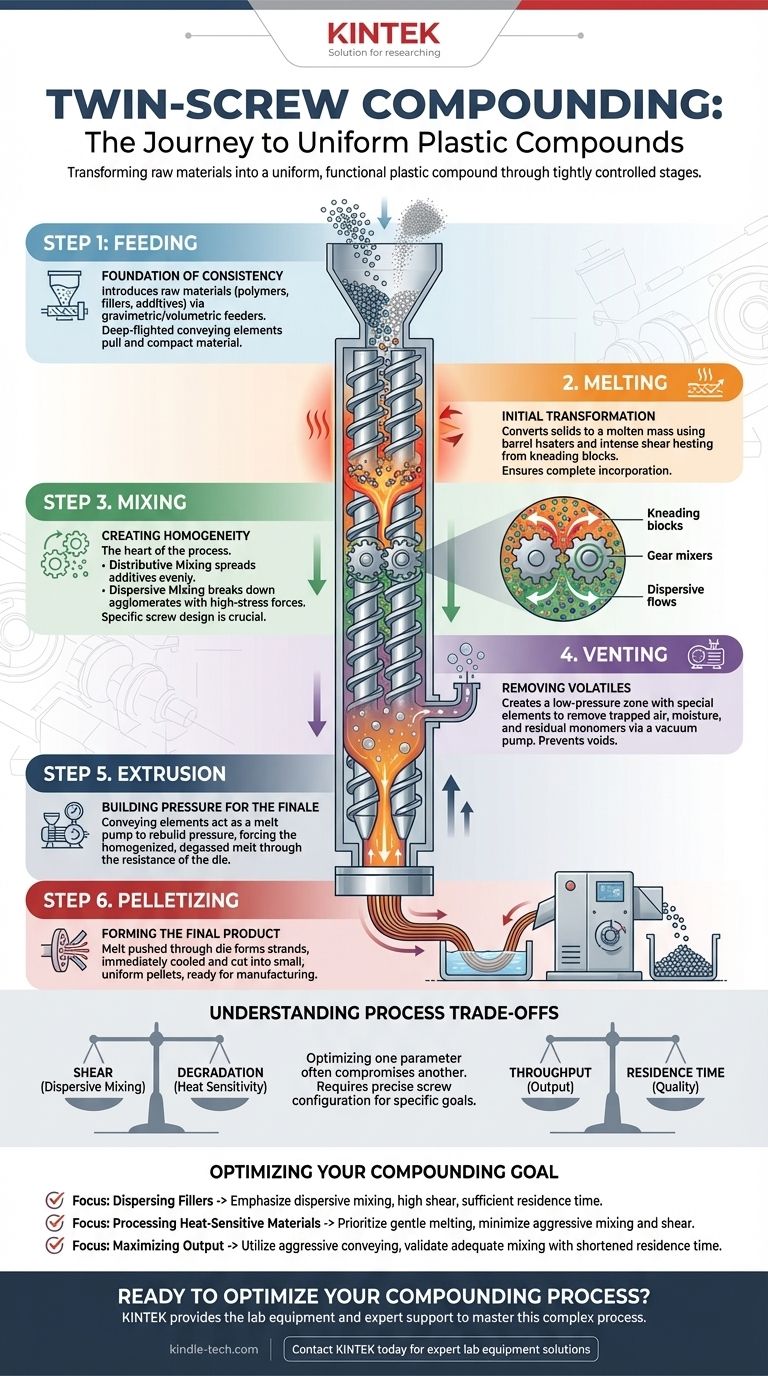

Uma Jornada Através do Barril da Extrusora

O processo de composição pode ser visualizado como uma jornada que as matérias-primas fazem do funil ao bico. Cada seção das roscas duplas é projetada para realizar uma tarefa específica para avançar essa transformação.

Etapa 1: Alimentação - A Base da Consistência

O processo começa introduzindo matérias-primas — polímeros, cargas e aditivos — na garganta de alimentação da extrusora. Isso é tipicamente feito com um alimentador gravimétrico, que dosa os materiais por peso para máxima precisão, ou um alimentador volumétrico, que dosa por volume.

Uma taxa de alimentação consistente e constante é inegociável para a produção de um composto de qualidade. Os elementos iniciais da rosca são projetados como seções de transporte de voos profundos que puxam o material da garganta de alimentação e começam a compactá-lo.

Etapa 2: Fusão - A Transformação Inicial

Uma vez transportado para frente, o material entra na zona de fusão. A fusão é alcançada através de dois mecanismos principais: condução de calor das paredes aquecidas do barril e, mais importante, aquecimento por cisalhamento gerado pela ação mecânica das roscas.

Blocos de amassamento ou outros elementos especializados criam forças de cisalhamento intensas, convertendo rapidamente os pellets ou pó de polímero sólido em um estado fundido. Esta etapa é crítica para garantir que todos os componentes sejam incorporados em uma única massa fundida.

Etapa 3: Mistura - Criando Homogeneidade

Este é o coração do processo de composição. Após a fusão, o material é submetido a uma mistura intensa para garantir que todos os ingredientes sejam distribuídos uniformemente. Existem dois tipos de mistura:

- Mistura Distributiva: Este processo espalha as partículas aditivas uniformemente por toda a matriz polimérica, como mexer açúcar na água. Garante que não haja áreas ricas em aditivos ou ricas em polímeros.

- Mistura Dispersiva: Este processo aplica forças de alta tensão para quebrar aglomerados (grumos) de aditivos, como pigmentos ou cargas, em suas partículas primárias. Blocos de amassamento com folgas apertadas são excelentes para dispersão.

A escolha e a sequência dos elementos de mistura no design da rosca determinam a qualidade final do composto.

Etapa 4: Ventilação - Removendo Voláteis Indesejados

Muitos processos de composição requerem uma etapa de ventilação ou desvolatilização. Esta seção da extrusora é projetada com elementos de rosca especiais que criam uma zona de baixa pressão.

Essa queda de pressão permite que voláteis indesejados — como ar aprisionado, umidade ou monômeros residuais — sejam removidos do fluxo de fusão por uma bomba de vácuo. Esta etapa é crítica para prevenir vazios no produto final e melhorar as propriedades do material.

Etapa 5: Extrusão - Construindo Pressão para o Final

Após a zona de ventilação de baixa pressão, as roscas devem novamente construir pressão na fusão. Isso é conseguido com um conjunto final de elementos de transporte que atuam como uma bomba de fusão.

Essa pressão é necessária para forçar o polímero fundido homogeneizado e desgaseificado através da resistência do componente final: o bico.

Etapa 6: Peletização - Formando o Produto Final

A etapa final é a extrusão, onde a fusão pressurizada é empurrada através de uma placa de bico, que contém um ou muitos pequenos orifícios. Isso forma fios contínuos de plástico, frequentemente chamados de "espaguete".

Esses fios são imediatamente resfriados, tipicamente em um banho de água ou com um spray de água, e então cortados em pequenos pellets por um conjunto de facas rotativas. Esses pellets são o produto final e vendável, prontos para uso em processos de fabricação subsequentes, como moldagem por injeção ou extrusão de perfil.

Compreendendo as Compensações

O processo de composição é um ato de equilíbrio constante. Otimizar um parâmetro muitas vezes significa comprometer outro.

Cisalhamento vs. Degradação

Altas forças de cisalhamento são excelentes para mistura dispersiva, mas também geram calor significativo. Para polímeros sensíveis ao calor ou ao cisalhamento, o cisalhamento excessivo pode causar quebra de cadeia e degradar o peso molecular e as propriedades físicas do material.

Vazão vs. Tempo de Residência

Aumentar a velocidade da rosca aumentará a produção da máquina (vazão). No entanto, isso também reduz o tempo de residência — a quantidade de tempo que o material passa dentro da extrusora. Tempos de residência mais curtos podem levar a fusão incompleta, mistura deficiente ou ventilação insuficiente, comprometendo a qualidade do produto.

A Importância da Configuração da Rosca

Não existe um único design de rosca "correto". O arranjo, tipo e comprimento de cada elemento (transporte, amassamento, mistura) são altamente personalizados para uma formulação específica e resultado desejado. Um design otimizado para dispersar negro de fumo será fundamentalmente diferente de um projetado para misturar suavemente um biopolímero sensível ao cisalhamento.

Aplicando Este Conhecimento ao Seu Objetivo de Composição

Seu objetivo específico dita como você deve priorizar e configurar essas etapas.

- Se seu foco principal é dispersar cargas difíceis: Seu processo deve enfatizar a etapa de mistura dispersiva com blocos de amassamento de alto cisalhamento e garantir tempo de residência suficiente.

- Se seu foco principal é processar materiais sensíveis ao calor: Seu design de rosca deve priorizar fusão e transporte suaves, usando elementos de mistura menos agressivos para minimizar o aquecimento por cisalhamento e prevenir a degradação.

- Se seu foco principal é maximizar a produção: Você utilizará elementos de transporte agressivos e velocidades de rosca mais altas, mas deve validar que o tempo de residência encurtado ainda permite mistura e desvolatilização adequadas para atender aos padrões de qualidade.

Compreender essas etapas individuais o transforma de um operador de máquina em um engenheiro de processo, capacitando-o a solucionar problemas e a controlar verdadeiramente as propriedades finais do seu material.

Tabela Resumo:

| Etapa | Função Chave | Equipamento/Elemento Chave |

|---|---|---|

| 1. Alimentação | Introduzir matérias-primas (polímero, cargas, aditivos) | Alimentador Gravimétrico/Volumétrico, Elementos de Rosca de Transporte |

| 2. Fusão | Transformar sólidos em uma massa fundida via calor e cisalhamento | Aquecedores de Barril, Blocos de Amassamento |

| 3. Mistura | Distribuir e dispersar aditivos uniformemente para homogeneidade | Blocos de Amassamento, Elementos de Mistura |

| 4. Ventilação | Remover voláteis indesejados (ar, umidade) | Porta de Ventilação, Bomba de Vácuo |

| 5. Extrusão | Construir pressão para empurrar a fusão através do bico | Elementos de Rosca de Transporte |

| 6. Peletização | Formar e cortar a fusão em pellets uniformes | Placa de Bico, Banho de Água, Peletizador |

Pronto para otimizar seu processo de composição e alcançar propriedades de material superiores?

O controle preciso oferecido pela composição de rosca dupla é fundamental para o desenvolvimento de compostos plásticos de alto desempenho. Na KINTEK, somos especializados em fornecer o equipamento de laboratório e o suporte especializado de que você precisa para dominar este processo complexo.

Seja você dispersando cargas difíceis, trabalhando com polímeros sensíveis ao calor ou buscando maximizar a produção, nossas soluções são adaptadas para atender aos seus desafios específicos de laboratório. Deixe-nos ajudá-lo a configurar o equipamento e os processos certos para garantir resultados consistentes e de alta qualidade.

Entre em contato com a KINTEK hoje para discutir seus objetivos de composição e descobrir como nossa experiência em equipamentos de laboratório pode impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

- Misturador Interno de Borracha para Laboratório Máquina Amassadeira para Mistura e Amassamento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

As pessoas também perguntam

- O que é um moedor em química? Um Guia para Preparação Precisa de Amostras

- Para que são usados os misturadores de laboratório? Obtenha Homogeneidade Perfeita da Amostra e Resultados Confiáveis

- Como um misturador homogeneizador de alta eficiência contribui para a preparação de precursores de Tobermorita e Xonotlita?

- Qual função um homogeneizador de rotor-estator de alta velocidade desempenha no processamento de biomassa? Otimizar a Disrupção Estrutural

- Por que a mistura de precisão é necessária para estudos de corrosão de concreto? Garanta a Integridade dos Dados através da Homogeneização