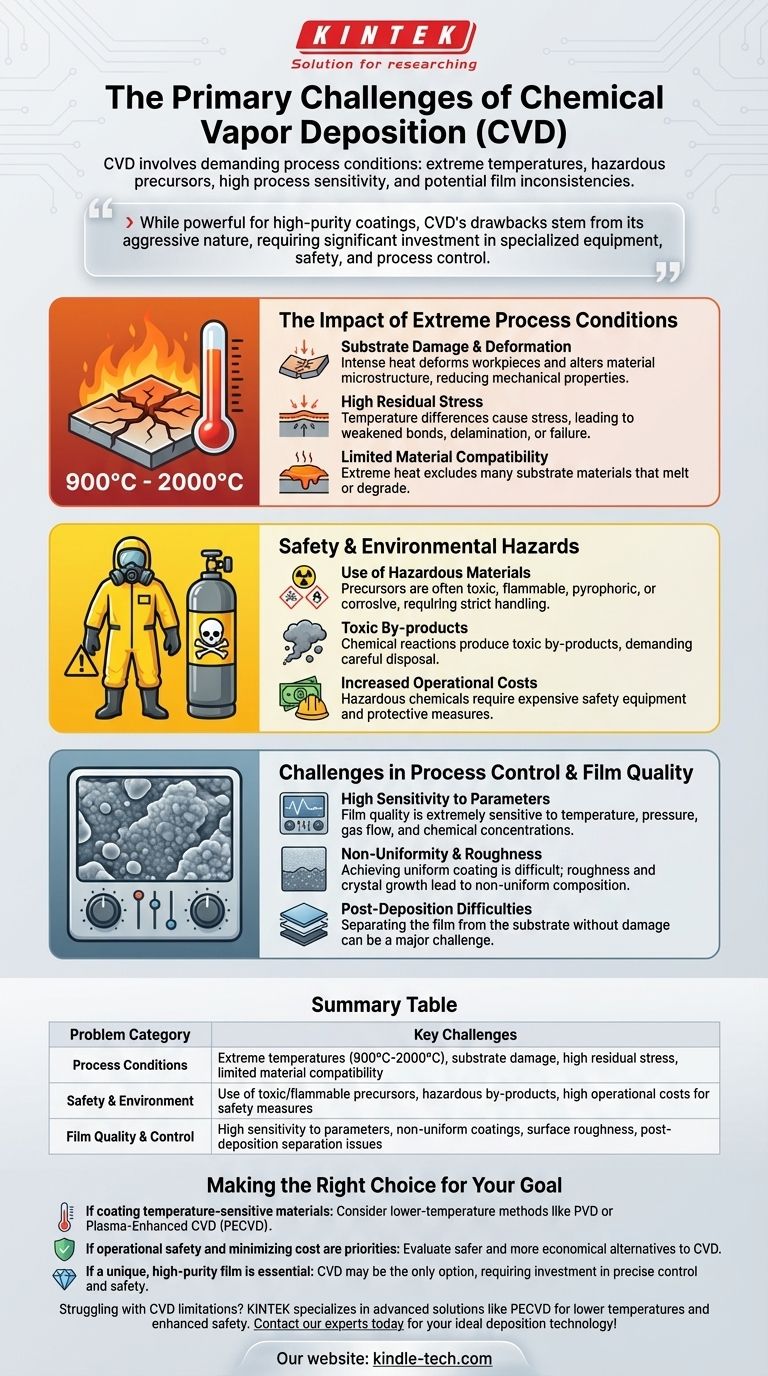

Os principais desafios da Deposição Química a Vapor (CVD) estão enraizados em suas exigentes condições de processo. Os problemas chave incluem a necessidade de temperaturas extremamente altas, o uso de materiais precursores tóxicos ou inflamáveis, a sensibilidade significativa do processo e potenciais inconsistências na qualidade final do filme. Esses fatores criam consideráveis obstáculos de segurança, compatibilidade de materiais e operacionais.

Embora seja uma técnica excepcionalmente poderosa para criar revestimentos de alta pureza e alto desempenho, as desvantagens fundamentais da CVD decorrem de sua natureza química agressiva. Isso exige um investimento significativo em equipamentos especializados, protocolos de segurança e controle de processo para mitigar riscos tanto para o substrato quanto para o operador.

O Impacto das Condições Extremas do Processo

As limitações mais significativas da CVD frequentemente surgem de sua dependência de altas temperaturas, que podem variar de 900°C a 2000°C. Essa energia térmica é necessária para impulsionar as reações químicas, mas também introduz vários problemas.

Dano e Deformação do Substrato

Um calor tão intenso pode facilmente deformar a peça de trabalho ou o substrato que está sendo revestido.

Essa exposição a altas temperaturas também pode alterar a microestrutura do material do substrato, potencialmente reduzindo suas propriedades mecânicas e integridade geral.

Alta Tensão Residual

A diferença significativa de temperatura entre o processo de deposição e a temperatura ambiente pode levar a alta tensão residual dentro do revestimento e na interface com o substrato.

Essa tensão pode enfraquecer a ligação entre o revestimento e o substrato, às vezes levando à delaminação ou falha.

Compatibilidade Limitada de Materiais

O calor extremo limita severamente os tipos de materiais que podem ser usados como substratos.

Muitos materiais não conseguem suportar as temperaturas exigidas sem derreter, deformar ou degradar, tornando a CVD inadequada para uma ampla gama de aplicações.

Riscos de Segurança e Ambientais

A CVD depende de produtos químicos precursores voláteis para fornecer o material de deposição. A natureza desses produtos químicos é uma grande fonte de preocupação.

Uso de Materiais Perigosos

Muitos dos materiais de origem (precursores) e gases reativos usados na CVD são altamente tóxicos, inflamáveis, pirofóricos ou corrosivos.

Isso exige manuseio, armazenamento e um projeto de sistema robusto para evitar vazamentos e garantir a segurança do operador, o que é uma preocupação menor em processos como a Deposição Física a Vapor (PVD).

Subprodutos Tóxicos

As reações químicas que ocorrem durante a deposição frequentemente produzem subprodutos tóxicos. Estes devem ser manuseados e descartados cuidadosamente, tornando o processo menos ecológico do que algumas alternativas.

Aumento dos Custos Operacionais

A natureza perigosa dos produtos químicos exige investimento adicional em segurança e equipamentos de proteção. Isso, combinado com o alto custo do próprio equipamento de CVD, pode tornar o processo caro para implementar e operar com segurança.

Desafios no Controle do Processo e Qualidade do Filme

Alcançar um revestimento perfeito e uniforme com CVD requer um gerenciamento preciso de uma complexa interação de fatores.

Alta Sensibilidade aos Parâmetros

A qualidade do filme final é extremamente sensível a parâmetros do processo como temperatura, pressão, taxas de fluxo de gás e concentrações químicas.

Se qualquer um desses fatores não for controlado com alta precisão, pode resultar em um filme de baixa qualidade ou até mesmo em uma falha completa do processo de deposição.

Não Uniformidade e Rugosidade

Pode ser desafiador depositar um filme perfeitamente uniforme em um substrato grande, particularmente com materiais complexos como o grafeno.

Além disso, a superfície de um revestimento CVD frequentemente apresenta uma rugosidade que evolui com a espessura do filme, e sua estrutura de grãos pode exibir uma composição não uniforme devido ao processo de crescimento de cristais.

Dificuldades Pós-Deposição

Para algumas aplicações, como a produção de folhas de grafeno autônomas, separar o filme depositado do substrato catalisador sem causar danos ou introduzir impurezas é um desafio técnico significativo.

Fazendo a Escolha Certa para Seu Objetivo

Em última análise, a decisão de usar CVD depende de equilibrar suas poderosas capacidades com suas significativas desvantagens.

- Se seu foco principal é revestir materiais sensíveis à temperatura: A CVD padrão de alta temperatura é inadequada, e você deve priorizar métodos de baixa temperatura como PVD ou CVD Aprimorada por Plasma (PECVD).

- Se seu foco principal é a segurança operacional e a minimização de custos: Os materiais perigosos e equipamentos especializados exigidos pela CVD demandam uma consideração cuidadosa de alternativas que possam oferecer um processo mais seguro e econômico.

- Se seu foco principal é criar um filme único e de alta pureza que o exija: A CVD pode ser a única opção viável, mas o sucesso exige um investimento pesado em controle preciso do processo e rigorosos protocolos de segurança.

Compreender essas limitações inerentes é o primeiro passo para selecionar a tecnologia de deposição correta para sua aplicação específica.

Tabela Resumo:

| Categoria do Problema | Principais Desafios |

|---|---|

| Condições do Processo | Temperaturas extremas (900°C-2000°C), danos ao substrato, alta tensão residual, compatibilidade limitada de materiais |

| Segurança e Meio Ambiente | Uso de precursores tóxicos/inflamáveis, subprodutos perigosos, altos custos operacionais para medidas de segurança |

| Qualidade e Controle do Filme | Alta sensibilidade aos parâmetros, revestimentos não uniformes, rugosidade da superfície, problemas de separação pós-deposição |

Com dificuldades com as limitações da CVD para as necessidades de revestimento do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções avançadas como sistemas de CVD Aprimorada por Plasma (PECVD) que operam em temperaturas mais baixas com segurança aprimorada. Nossa experiência ajuda você a obter filmes de alta pureza sem as desvantagens típicas da CVD. Entre em contato com nossos especialistas hoje para encontrar a tecnologia de deposição ideal para sua aplicação específica!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição