Os parâmetros primários do processo de moagem em moinho de bolas são a velocidade de rotação do cilindro, as características dos meios de moagem (tamanho, material e quantidade) e as propriedades do material a ser moído. Esses fatores não são independentes; eles trabalham juntos dentro dos limites físicos do moinho para determinar a eficiência e o tamanho final das partículas do produto.

O objetivo de gerenciar os parâmetros do moinho de bolas é criar o ambiente ideal para colisões controladas. Não se trata de maximizar a velocidade ou a força, mas de equilibrar precisamente as forças de impacto e atrito para alcançar a redução desejada do tamanho das partículas de forma eficiente.

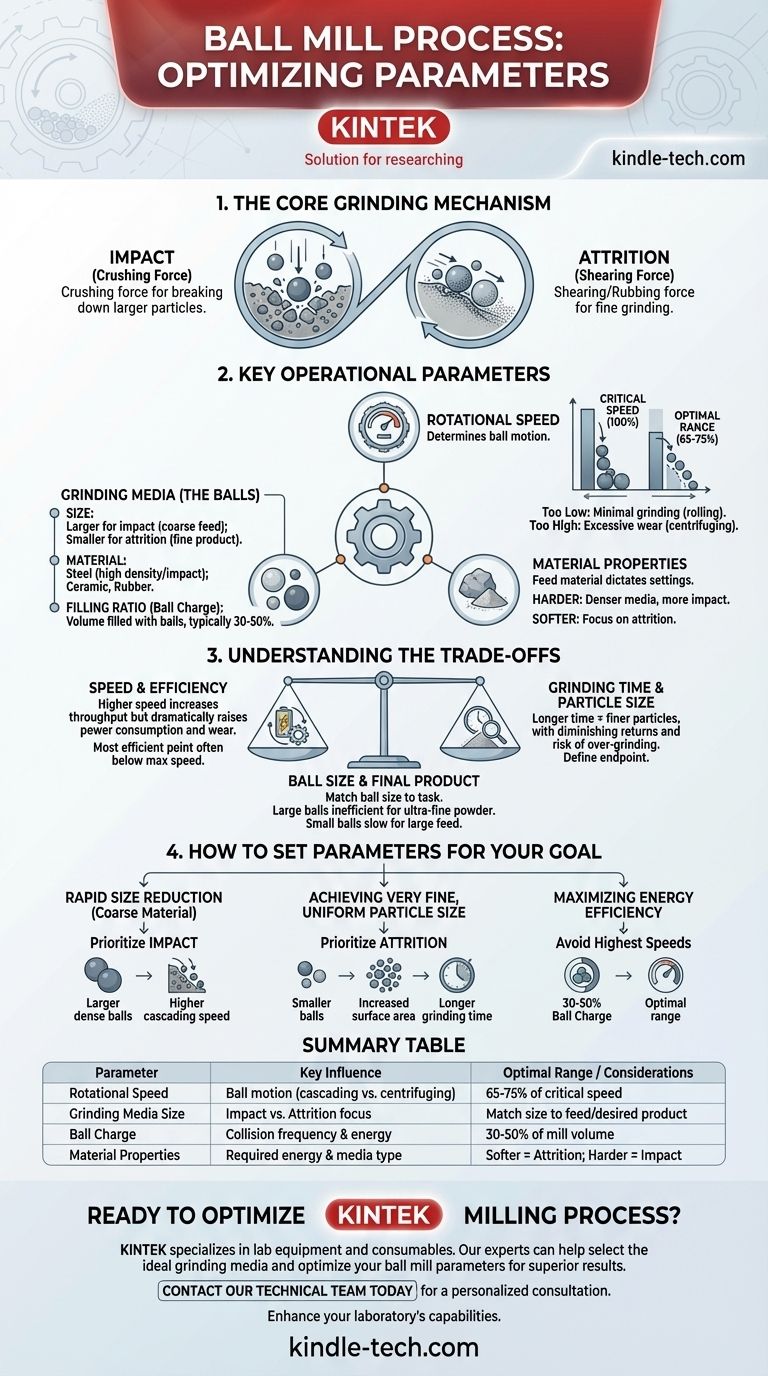

O Mecanismo Central de Moagem

Um moinho de bolas reduz o tamanho do material através de duas forças físicas primárias. Seu controle sobre os parâmetros operacionais é fundamentalmente sobre a manipulação do equilíbrio entre essas duas ações.

Compreendendo o Impacto

O impacto é a força de esmagamento que ocorre quando os meios de moagem (as bolas) são levantados pela concha giratória e caem sobre o material abaixo. Essa ação é mais eficaz para quebrar partículas maiores e mais grosseiras.

Compreendendo o Atrito

O atrito é a força de cisalhamento e fricção que ocorre à medida que as bolas e as partículas do material deslizam e rolam umas contra as outras. Essa ação é responsável por moer as partículas até um tamanho muito mais fino.

Parâmetros Operacionais Chave e Sua Influência

Cada parâmetro serve como uma alavanca para ajustar o processo de moagem. Compreender como cada um afeta a dinâmica interna do moinho é fundamental para o controle do processo.

Velocidade de Rotação

Este é, sem dúvida, o parâmetro mais crítico. A velocidade determina como as bolas se movem dentro do moinho.

O conceito de velocidade crítica é a velocidade de rotação na qual a força centrífuga faz com que as bolas se agarrem à parede interna da concha, cessando qualquer ação de moagem. A operação eficaz ocorre em uma porcentagem dessa velocidade, tipicamente 65-75%.

Se a velocidade for muito baixa, as bolas simplesmente rolam no fundo do moinho, levando a uma moagem mínima. Se a velocidade for muito alta (aproximando-se da velocidade crítica), as bolas são arremessadas contra o revestimento, causando desgaste excessivo e reduzindo a ação crucial de cascata e queda necessária para o impacto.

Meios de Moagem (As Bolas)

As bolas são a ferramenta principal para a redução de tamanho. Suas características influenciam diretamente o tipo de moagem que ocorre.

- Tamanho: Bolas maiores criam impactos mais poderosos, ideais para quebrar material de alimentação grosseiro. Bolas menores fornecem uma área de superfície maior e mais pontos de contato, favorecendo o atrito e produzindo um produto final mais fino.

- Material: As bolas são tipicamente feitas de aço, cerâmica ou borracha. Materiais mais densos como o aço entregam maior energia de impacto.

- Taxa de Preenchimento (Carga de Bolas): O volume do moinho preenchido com bolas, tipicamente entre 30% e 50%. Uma carga muito baixa resulta em menos colisões e moagem ineficiente. Uma carga muito alta restringe o movimento dos meios, amortecendo sua força de impacto.

Propriedades do Material

As características do material que você está moendo (a "alimentação") ditam as configurações ideais para todos os outros parâmetros. Materiais mais duros podem exigir meios mais densos e mais força de impacto, enquanto materiais mais macios podem moer de forma mais eficiente com foco no atrito.

Compreendendo as Compensações

Otimizar um moinho de bolas é um processo de equilíbrio entre fatores concorrentes. Raramente existe uma única configuração "melhor", apenas a melhor configuração para um objetivo específico.

Velocidade vs. Eficiência

Operar o moinho em uma velocidade mais alta aumenta a produtividade até certo ponto, mas também aumenta drasticamente o consumo de energia e o desgaste do revestimento do moinho e dos meios de moagem. O ponto mais eficiente em termos de energia está frequentemente bem abaixo da velocidade máxima de operação possível.

Tempo de Moagem vs. Tamanho de Partícula

Tempos de moagem mais longos produzirão partículas mais finas, mas com retornos decrescentes. A moagem excessiva pode desperdiçar uma quantidade significativa de energia e, em alguns casos, pode até alterar as propriedades químicas do material. Definir um ponto final claro é crucial para um processo eficiente.

Tamanho da Bola vs. Produto Final

Você deve corresponder o tamanho da bola à tarefa. Usar bolas grandes para obter um pó ultrafino é altamente ineficiente, pois elas são ruins no atrito necessário para a moagem fina. Por outro lado, usar bolas pequenas para quebrar material de alimentação grande será um processo extremamente lento.

Como Definir Parâmetros para o Seu Objetivo

Suas configurações ideais dependem inteiramente do resultado desejado. Use esses princípios como ponto de partida para a otimização do processo.

- Se o seu foco principal é a redução rápida do tamanho de material grosseiro: Priorize as forças de impacto usando meios de moagem maiores e mais densos e operando a uma velocidade que maximize o movimento em cascata das bolas.

- Se o seu foco principal é alcançar um tamanho de partícula muito fino e uniforme: Priorize o atrito usando meios de moagem menores para aumentar o contato da área de superfície, o que pode exigir tempos de moagem mais longos.

- Se o seu foco principal é maximizar a eficiência energética: Evite operar nas velocidades mais altas possíveis e certifique-se de que sua carga de bolas esteja dentro da faixa ideal de 30-50% para evitar movimento e energia desperdiçados.

Ao ajustar sistematicamente esses parâmetros centrais, você pode transformar seu moinho de bolas de um simples moedor em uma ferramenta de engenharia de precisão.

Tabela Resumo:

| Parâmetro | Influência Chave | Faixa Ótima / Considerações |

|---|---|---|

| Velocidade de Rotação | Determina o movimento da bola (cascata vs. centrifugação) | 65-75% da velocidade crítica |

| Tamanho do Meio de Moagem | Bolas maiores para impacto (moagem grosseira); menores para atrito (moagem fina) | Corresponder o tamanho ao material de alimentação e ao produto desejado |

| Carga de Bolas (Taxa de Preenchimento) | Volume de meios que afeta a frequência e energia de colisão | Tipicamente 30-50% do volume do moinho |

| Propriedades do Material | Dureza e tamanho inicial ditam a energia e o tipo de meio necessários | Materiais mais macios favorecem o atrito; materiais mais duros precisam de impacto |

Pronto para Otimizar Seu Processo de Moagem?

Alcançar o equilíbrio perfeito entre impacto e atrito para o seu material específico é fundamental para a eficiência do laboratório e a qualidade do produto. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório, fornecendo as soluções certas para seus desafios de moagem.

Podemos ajudá-lo a selecionar os meios de moagem ideais e otimizar os parâmetros do seu moinho de bolas para economizar tempo, reduzir custos de energia e alcançar uma distribuição superior do tamanho das partículas.

Entre em contato com nossa equipe técnica hoje para uma consulta personalizada e veja como podemos aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é a diferença entre um moinho SAG e um moinho de bolas? Um guia sobre moagem primária versus secundária

- Qual o papel de um moinho de bolas planetário na produção de fertilizantes de casca de ovo? Desbloqueie Reatividade Química Superior

- Quais são as desvantagens de um moinho de bolas? Alto Consumo de Energia, Ruído e Riscos de Contaminação

- Qual é o propósito da moagem por bolas? Uma Ferramenta Versátil para Síntese e Modificação de Materiais

- Qual é a função do equipamento de moinho de bolas na preparação do eletrólito NZSSP? Otimizar a Síntese de Estado Sólido NASICON