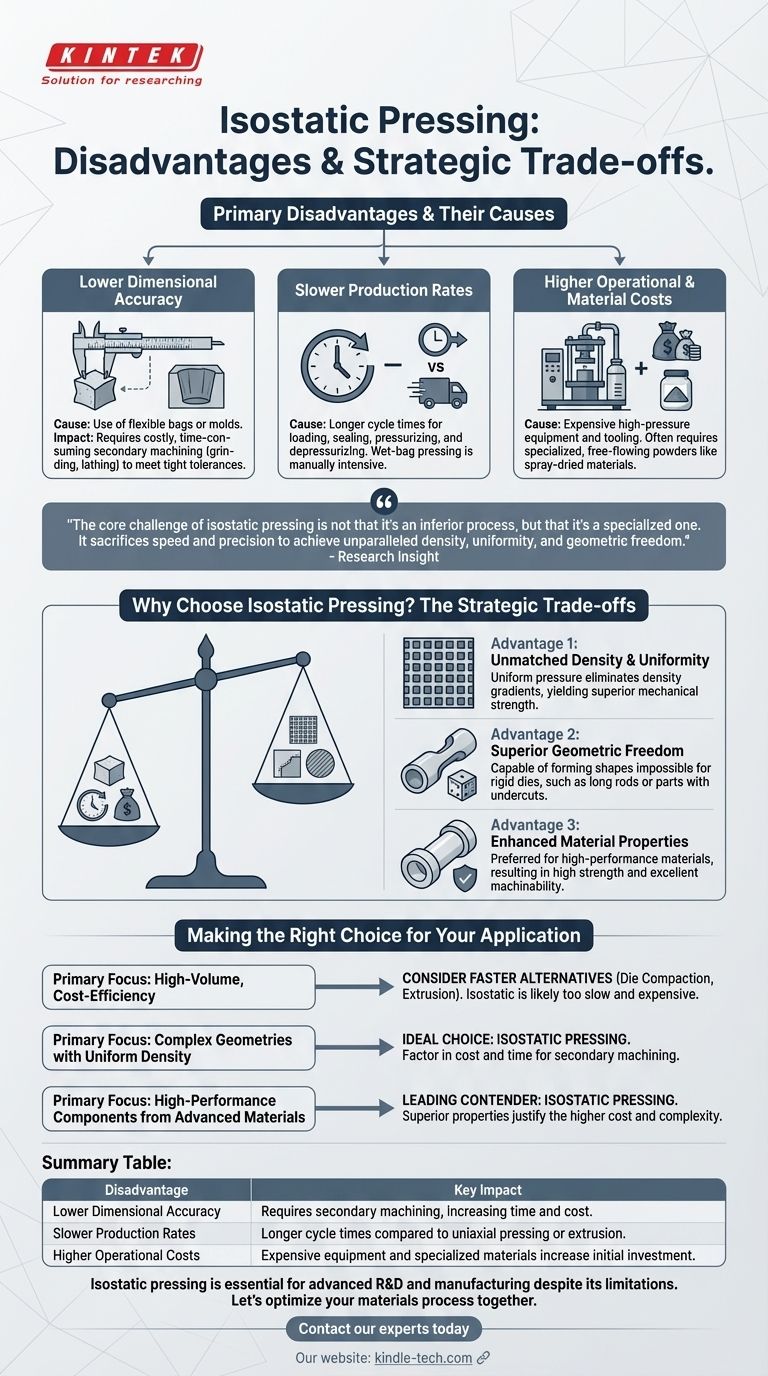

As principais desvantagens da prensagem isostática centram-se na sua menor precisão dimensional, velocidade de produção mais lenta e custos operacionais mais elevados em comparação com outros métodos de compactação. Essas limitações decorrem diretamente do uso de um molde flexível e fluido de alta pressão para compactar o pó, o que exige um equilíbrio entre a complexidade geométrica e a eficiência de fabricação.

O principal desafio da prensagem isostática não é que seja um processo inferior, mas que é um processo especializado. Ela sacrifica velocidade e precisão para alcançar densidade, uniformidade e liberdade geométrica inigualáveis, impossíveis com métodos convencionais.

As Limitações Essenciais Explicadas

Para determinar se a prensagem isostática é adequada para sua aplicação, é essencial entender o "porquê" por trás de cada uma de suas desvantagens. Estas não são falhas na tecnologia, mas características inerentes ao processo.

Menor Precisão Dimensional

O uso de uma bolsa ou molde flexível significa que as superfícies da peça compactada não são tão precisas quanto as formadas por uma matriz de aço rígida. Esta é a desvantagem mais significativa.

Essa falta de precisão frequentemente exige usinagem secundária (como retificação ou torneamento) para atender a tolerâncias dimensionais apertadas. Esta etapa adicional aumenta tanto o tempo quanto o custo do fluxo de trabalho geral de fabricação.

Taxas de Produção Mais Lentas

Em comparação com métodos de alta velocidade como a compactação uniaxial (por matriz) ou extrusão, a prensagem isostática é um processo consideravelmente mais lento.

O tempo de ciclo é maior devido à necessidade de carregar o pó no molde, selar o vaso, pressurizar o sistema e, em seguida, despressurizar e descarregar a peça com segurança. A prensagem em saco úmido, em particular, tem menor produtividade devido ao carregamento e descarregamento manual de moldes do vaso de pressão.

Custos Operacionais e de Material Mais Elevados

O equipamento para prensagem isostática, que deve lidar com pressões extremamente altas com segurança, é inerentemente mais complexo e caro. Isso leva a custos de ferramental iniciais mais altos.

Além disso, as prensas de saco seco totalmente automáticas frequentemente exigem um pó especializado e de fluxo livre, como o pó atomizado, que é mais caro do que os pós de matéria-prima padrão.

Compreendendo as Compensações: Por Que Escolher a Prensagem Isostática?

Reconhecer essas desvantagens é fundamental, mas elas contam apenas metade da história. Os engenheiros escolhem a prensagem isostática quando os benefícios superam decisivamente as desvantagens para uma aplicação específica.

Densidade e Uniformidade Inigualáveis

A vantagem definidora da prensagem isostática é sua capacidade de aplicar pressão igualmente de todas as direções. Isso resulta em uma peça final com densidade extremamente alta e uniforme.

Essa uniformidade elimina os gradientes de densidade e as tensões internas comuns na prensagem uniaxial, levando a uma resistência mecânica superior e encolhimento previsível durante a sinterização.

Liberdade Geométrica Superior

Como o pó é compactado pela pressão do fluido contra um molde flexível, o processo pode formar formas impossíveis para matrizes rígidas. Isso inclui peças com altas relações comprimento-diâmetro (hastes ou tubos longos) ou rebaixos complexos.

Essa capacidade é essencial para a fabricação de componentes como tubos isoladores cerâmicos ou pré-formas de ligas especializadas que não podem ser produzidos efetivamente com outros métodos.

Propriedades de Material Aprimoradas

A compactação uniforme leva a produtos com alta resistência e excelente usinabilidade. É um método preferencial para formar componentes de alto desempenho a partir de materiais avançados como zircônia e cerâmicas de alumina ou novas ligas que são difíceis de fundir.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de fabricação correto exige alinhar as características da tecnologia com os objetivos primários do seu projeto.

- Se seu foco principal é produção de alto volume e eficiência de custos: Você deve avaliar alternativas mais rápidas como compactação por matriz ou extrusão, pois a prensagem isostática provavelmente será muito lenta e cara.

- Se seu foco principal é criar geometrias complexas com densidade uniforme: A prensagem isostática é a escolha ideal, mas você deve considerar o custo e o tempo para usinagem secundária em seu plano.

- Se seu foco principal é desenvolver componentes de alto desempenho a partir de materiais avançados: A prensagem isostática é uma das principais candidatas, oferecendo propriedades de material superiores que justificam seu custo e complexidade mais elevados.

Em última análise, compreender essas limitações é a chave para aproveitar os pontos fortes únicos da prensagem isostática para as aplicações certas.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Menor Precisão Dimensional | Exige usinagem secundária, aumentando tempo e custo. |

| Taxas de Produção Mais Lentas | Tempos de ciclo mais longos em comparação com a prensagem uniaxial ou extrusão. |

| Custos Operacionais Mais Elevados | Equipamentos caros e materiais especializados aumentam o investimento inicial. |

A prensagem isostática é a escolha certa para os materiais de alto desempenho do seu laboratório?

Embora a prensagem isostática tenha limitações específicas, sua capacidade de produzir peças com densidade inigualável e geometrias complexas é essencial para P&D avançada e fabricação. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para navegar por essas compensações de processo de forma eficaz.

Vamos otimizar seu processo de materiais juntos. Entre em contato com nossos especialistas hoje para discutir como a prensagem isostática ou soluções alternativas podem atingir os objetivos do seu projeto em termos de resistência, uniformidade e liberdade geométrica.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que uma prensa isostática é usada para pastilhas de eletrólito sólido? Alcançar a Densidade Máxima para Condutividade Iônica Precisa

- O que é pressão isostática a frio? Obtenha Densidade Uniforme para Peças de Pó Complexas

- Qual é a diferença entre a prensagem isostática via saco úmido e saco seco? Flexibilidade vs. Produção de Alto Volume

- Que tipos de materiais são usados para recipientes no processo HIP? Escolhas otimizadas para densificação de materiais

- Qual é o propósito de usar um saco laminado selado em CIP para componentes de bateria? Garantir Pureza e Alta Densidade.

- Qual é a pressão para a prensagem isostática? Desvende a Chave para a Densificação Uniforme de Materiais

- Por que uma Prensa Isostática a Frio (CIP) é usada para pós compósitos de cobre? Aumenta a Eficiência de Sinterização e a Densidade

- Qual é a diferença entre prensagem isostática a quente e prensagem isostática a frio? Um Guia para Conformação vs. Densificação