Em última análise, as principais desvantagens dos leitos fluidizados decorrem da sua própria natureza dinâmica. Embora ofereçam mistura e transferência de calor superiores, esse mesmo movimento de partículas de alta energia leva a uma erosão significativa do equipamento, perda de material do leito e exigências operacionais complexas que não estão presentes em sistemas de leito fixo ou leito móvel.

A troca central da tecnologia de leito fluidizado é aceitar maior complexidade operacional e desgaste do equipamento em troca de transferência de calor/massa excepcional e uniformidade de temperatura. Compreender este equilíbrio é fundamental para determinar se é a escolha certa para sua aplicação.

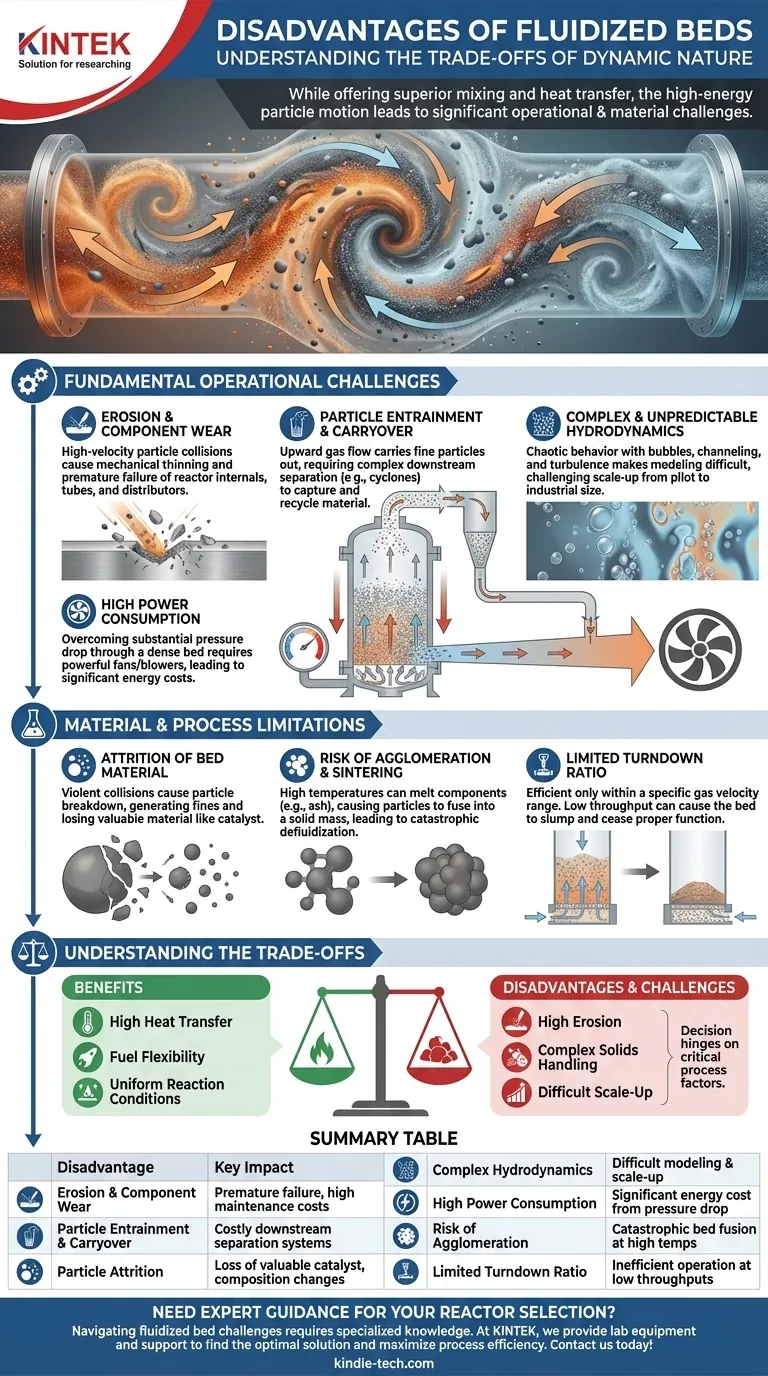

Desafios Operacionais Fundamentais

A física de criar e manter um estado fluidizado introduz várias dificuldades inerentes que devem ser contornadas através da engenharia. Estas não são falhas em um projeto específico, mas sim características da própria tecnologia.

Erosão e Desgaste de Componentes

Partículas sólidas de alta velocidade colidem constantemente com as superfícies internas do reator, tubos de trocadores de calor e distribuidores de gás. Esta ação abrasiva causa erosão mecânica significativa, afinando os materiais ao longo do tempo e levando a falhas prematuras do equipamento. Esta é frequentemente a preocupação de manutenção mais significativa.

Arrastamento e Transporte de Partículas

O fluxo ascendente de gás que fluidiza o leito inevitavelmente carregará as partículas mais finas para fora do reator. Este arrastamento requer sistemas extensivos de separação gás-sólido a jusante, como ciclones, para capturar e, muitas vezes, reciclar o material perdido. Isso adiciona custo de capital, complexidade e uma potencial fonte de falha.

Hidrodinâmica Complexa e Imprevisível

A mistura gás-sólido em um leito fluidizado não é um fluido uniforme e suave. É caracterizada por bolhas, canalização e movimento turbulento e caótico. Esse comportamento é notoriamente difícil de modelar e prever com precisão, o que torna o dimensionamento de um projeto de uma pequena planta piloto para uma grande unidade industrial um desafio de engenharia significativo.

Alto Consumo de Energia

Forçar gás através de um leito denso de sólidos cria uma queda de pressão substancial. Superar isso requer ventiladores ou sopradores potentes, que representam um custo de energia operacional contínuo e significativo, muitas vezes referido como uma "carga parasita".

Limitações de Material e Processo

Além da física operacional, os materiais sendo usados no leito e as condições do processo podem criar desvantagens adicionais.

Atrito do Material do Leito

As colisões constantes e violentas entre as partículas fazem com que elas se quebrem ou se desgastem, um processo conhecido como atrito. Isso gera mais partículas finas (piorando o arraste), altera a distribuição geral do tamanho das partículas do leito e resulta na perda de material valioso, como um catalisador caro.

Risco de Aglomeração e Sinterização

Em aplicações de alta temperatura, como combustão ou gaseificação, os componentes dentro do combustível (como cinzas) podem derreter nas temperaturas de operação. Isso cria partículas pegajosas que podem fazer com que todo o leito se funda em uma única massa sólida, um modo de falha catastrófica conhecido como aglomeração ou desfluidização.

Razão de Turndown Limitada

Os leitos fluidizados operam eficientemente apenas dentro de uma faixa específica de velocidades de gás. Se o processo exigir operação em vazões significativamente menores (uma "razão de turndown" alta), a velocidade do gás pode cair muito para manter a fluidização adequada, fazendo com que o leito desmorone e pare de funcionar corretamente.

Compreendendo as Trocas

Escolher um reator de leito fluidizado significa aceitar conscientemente suas desvantagens para obter seus poderosos benefícios. A decisão geralmente se resume a quais fatores são mais críticos para sua aplicação específica.

Alta Transferência de Calor vs. Alta Erosão

Você ganha perfis de temperatura excepcionalmente uniformes e transferência de calor rápida, o que é ideal para reações altamente exotérmicas ou endotérmicas. O custo é o desgaste erosivo constante nos componentes internos, o que exige materiais robustos e um cronograma de manutenção rigoroso.

Flexibilidade de Combustível vs. Manuseio Complexo de Sólidos

Uma vantagem chave, particularmente em caldeiras, é a capacidade de usar combustíveis heterogêneos e de baixa qualidade, como biomassa ou resíduos. A troca é a necessidade de gerenciar as consequências, como a aglomeração induzida por cinzas e o manuseio de grandes quantidades de material sólido.

Condições de Reação Uniformes vs. Dificuldade de Aumento de Escala

A excelente mistura fornece condições de reação uniformes, o que pode melhorar o rendimento e a seletividade do produto. No entanto, você deve aceitar o risco e o esforço de engenharia necessários para aumentar a escala de um sistema com hidrodinâmica tão complexa e não linear.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se um leito fluidizado é apropriado, você deve ponderar suas desvantagens em relação ao seu objetivo principal.

- Se o seu foco principal for minimizar a manutenção e maximizar a vida útil do equipamento: As altas taxas de erosão associadas aos leitos fluidizados representam um passivo significativo.

- Se o seu foco principal for a simplicidade e previsibilidade do processo: A hidrodinâmica complexa e o aumento de escala desafiador tornam esta uma tecnologia menos desejável.

- Se você estiver trabalhando com materiais catalisadores friáveis ou caros: O atrito constante e a potencial perda de finos através do arraste podem tornar esta tecnologia proibitiva em termos de custo.

- Se o seu processo exigir faixas operacionais muito amplas (alto turndown): A razão de turndown limitada de um leito fluidizado pode ser uma restrição operacional crítica em comparação com outros sistemas.

A tecnologia de leito fluidizado oferece um desempenho incomparável em aplicações específicas, mas seus benefícios estão inextricavelmente ligados a desafios operacionais e materiais significativos.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Erosão e Desgaste de Componentes | Falha prematura do equipamento, altos custos de manutenção |

| Arrastamento e Transporte de Partículas | Requer sistemas de separação a jusante dispendiosos |

| Atrito de Partículas | Perda de catalisador valioso, alterações na composição do leito |

| Hidrodinâmica Complexa | Difícil de modelar e escalar a partir de plantas piloto |

| Alto Consumo de Energia | Custo energético significativo devido à queda de pressão |

| Risco de Aglomeração | Fusão catastrófica do leito em altas temperaturas |

| Razão de Turndown Limitada | Incapacidade de operar eficientemente em baixas vazões |

Com dificuldades na seleção de reatores para o seu processo laboratorial? Os desafios dos leitos fluidizados — como erosão, atrito e operação complexa — exigem orientação especializada. Na KINTEK, especializamo-nos em equipamentos e consumíveis de laboratório, ajudando você a navegar por essas trocas para encontrar a solução ideal para sua aplicação específica. Nossa equipe pode fornecer o equipamento e o suporte corretos para maximizar a eficiência do seu processo e minimizar o tempo de inatividade. Entre em contato conosco hoje através do nosso formulário de contato para discutir suas necessidades laboratoriais e descobrir como a KINTEK pode aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas