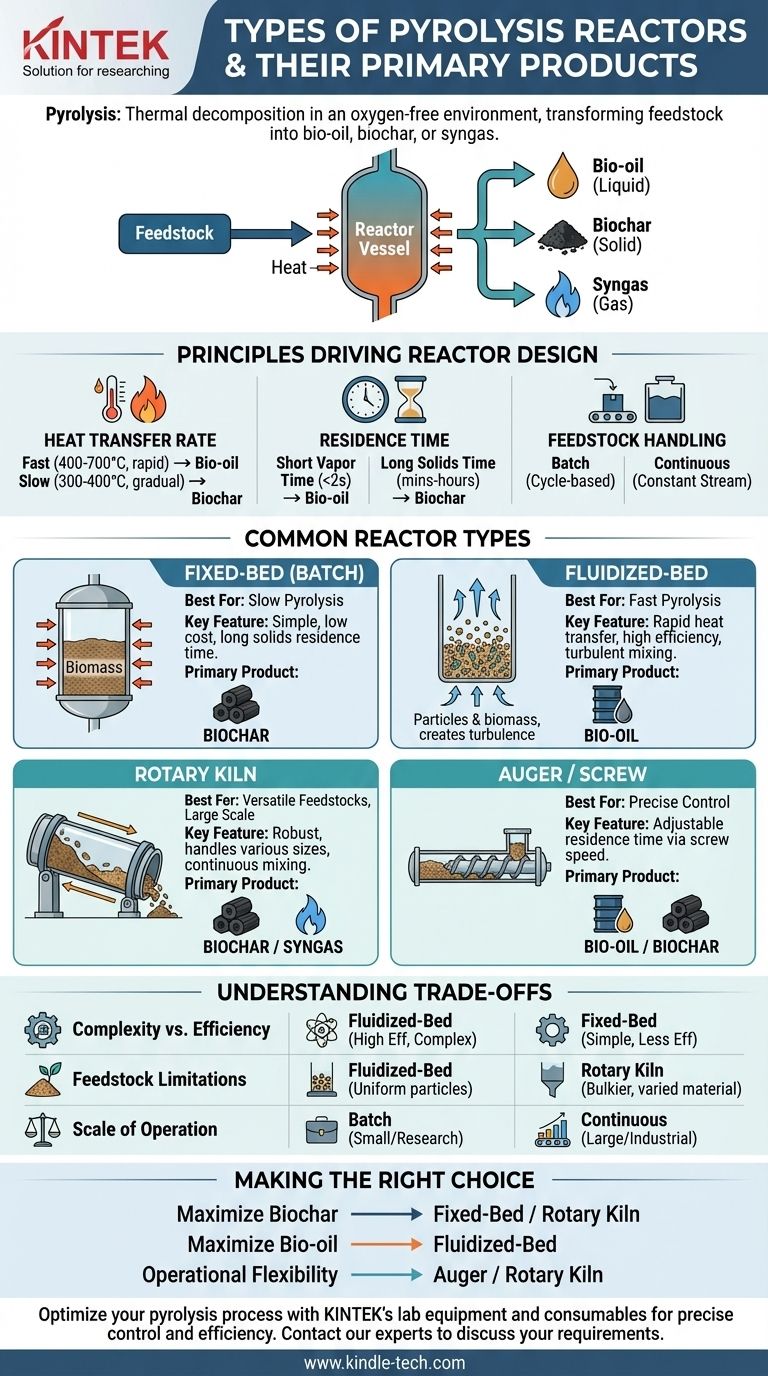

Em sua essência, a pirólise é um processo de decomposição térmica em um ambiente livre de oxigênio, e o reator é o recipiente onde essa transformação acontece. Os tipos de reatores mais comuns incluem leito fixo, leito fluidizado, forno rotativo e reatores de rosca sem-fim (ou parafuso), mas existem dezenas de variações, cada uma projetada para otimizar resultados específicos. A principal diferença entre eles reside em como transferem calor para a matéria-prima e por quanto tempo a mantêm na temperatura.

O grande número de tipos de reatores pode ser esmagador, mas a escolha não é sobre encontrar o único reator "melhor". É sobre combinar o design específico do reator – seu método de aquecimento, manuseio de material e tempo de residência – com o produto primário que você pretende criar: bio-óleo, biocarvão ou gás de síntese.

Os Princípios que Impulsionam o Projeto do Reator

Para entender as diferenças entre os reatores, você deve primeiro entender as variáveis que eles são construídos para controlar. O desempenho de um reator é definido por sua capacidade de gerenciar a transferência de calor, o tempo de residência e o movimento da matéria-prima.

Taxa de Transferência de Calor: O Fator Decisivo

A velocidade com que o calor é transferido para a biomassa é o fator mais crítico para determinar a mistura final do produto.

A pirólise rápida, que requer aquecimento rápido a temperaturas de 400-700°C, decompõe a biomassa em vapores que podem ser condensados em um bio-óleo líquido. Este processo exige um reator que possa aquecer partículas muito rapidamente.

A pirólise lenta, por outro lado, usa temperaturas mais baixas (300-400°C) e taxas de aquecimento muito mais lentas. Este ambiente favorece a formação de uma estrutura de carbono sólida e estável conhecida como biocarvão.

Tempo de Residência: Quanto Tempo o Material Permanece Quente

O tempo de residência refere-se à duração que a biomassa passa dentro da zona quente do reator.

Para a pirólise rápida, um tempo de residência de vapor muito curto (tipicamente menos de 2 segundos) é crucial para evitar que os vapores valiosos se decomponham ainda mais (craqueamento) em gases não condensáveis.

Para a pirólise lenta, um tempo de residência de sólidos muito mais longo (de minutos a horas) é necessário para garantir a conversão completa da biomassa em biocarvão.

Manuseio da Matéria-Prima: Batelada vs. Contínuo

Os reatores podem ser classificados pela forma como processam o material.

Os reatores em batelada, como muitos projetos de leito fixo, são carregados com uma quantidade definida de matéria-prima, selados e passam por um ciclo completo antes de serem esvaziados. Eles são simples, mas menos eficientes para produção em larga escala.

Os reatores contínuos, como sistemas de leito fluidizado e rosca sem-fim, são alimentados com um fluxo constante de matéria-prima e descarregam continuamente os produtos, permitindo uma operação ininterrupta em escala industrial.

Uma Análise Mais Detalhada dos Tipos Comuns de Reatores

Com esses princípios em mente, o propósito de cada tipo principal de reator torna-se claro. Cada um é uma ferramenta projetada para atingir um conjunto específico de condições de processo.

Reatores de Leito Fixo e em Batelada (Para Simplicidade e Biocarvão)

Estes são frequentemente os designs mais simples, onde a biomassa é colocada em um "leito" estático dentro de um recipiente e aquecida externamente.

Como o calor deve penetrar lentamente em uma massa estacionária, esses reatores são inerentemente lentos. Isso os torna ideais para a pirólise lenta, onde o objetivo principal é maximizar o rendimento de biocarvão. Sua construção simples também significa menores custos de capital iniciais.

Reatores de Leito Fluidizado (Para Bio-Óleo de Alto Rendimento)

Em um reator de leito fluidizado, um gás quente (como nitrogênio) é forçado para cima através de um leito de partículas finas (como areia), fazendo com que a matéria-prima da biomassa se suspenda e se comporte como um fluido.

Essa "fluidização" cria uma mistura extremamente turbulenta e taxas de transferência de calor excepcionalmente altas. Esta é a condição ideal para a pirólise rápida, tornando os reatores de leito fluidizado o padrão da indústria para maximizar a produção de bio-óleo líquido.

Reatores de Forno Rotativo (Para Versatilidade e Escala)

Um forno rotativo é um grande cilindro giratório ligeiramente inclinado. A matéria-prima é alimentada na extremidade superior e rola lentamente em direção à extremidade inferior à medida que o forno gira.

A rotação mistura constantemente o material, garantindo uma distribuição uniforme do calor. Embora a transferência de calor não seja tão rápida quanto em um leito fluidizado, esses reatores são robustos, podem lidar com uma ampla variedade de tamanhos e tipos de matéria-prima e são adequados para pirólise lenta ou intermediária em larga escala.

Reatores de Rosca Sem-Fim e Parafuso (Para Controle Preciso)

Um reator de rosca sem-fim usa um grande mecanismo de parafuso para empurrar ativamente a matéria-prima através de um tubo horizontal ou vertical aquecido.

A principal vantagem aqui é o controle preciso. A velocidade de rotação do parafuso dita diretamente o tempo de residência do material na zona aquecida. Esse alto grau de controle torna os reatores de rosca sem-fim muito adaptáveis para diferentes velocidades de pirólise e matérias-primas.

Compreendendo as Compensações

Nenhum projeto de reator é universalmente superior. A escolha ideal sempre envolve equilibrar fatores concorrentes com base em seus objetivos e restrições operacionais específicos.

Complexidade vs. Eficiência

Os reatores de leito fluidizado são altamente eficientes para a produção de bio-óleo, mas são mecanicamente complexos e sensíveis às propriedades da matéria-prima, exigindo controle operacional cuidadoso. Em contraste, os reatores de leito fixo são simples e confiáveis, mas muito menos eficientes para processamento contínuo.

Limitações da Matéria-Prima

A natureza física da sua matéria-prima é uma restrição crítica. Um reator de leito fluidizado requer partículas finas e de tamanho uniforme para funcionar corretamente. Um forno rotativo, por outro lado, é muito mais tolerante e pode processar materiais mais volumosos e menos uniformes, como resíduos sólidos urbanos ou lascas de madeira.

Escala de Operação

Os reatores em batelada são adequados para aplicações em pequena escala ou pesquisa. Para produção industrial de alto rendimento, sistemas contínuos como leitos fluidizados circulantes, roscas sem-fim ou grandes fornos rotativos são necessários para alcançar economias de escala, apesar de seu maior investimento inicial.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de reator deve ser um reflexo direto do seu objetivo principal.

- Se o seu foco principal é maximizar a produção de biocarvão: É necessário um processo de pirólise lenta, para o qual reatores de leito fixo mais simples ou fornos rotativos robustos são as ferramentas mais eficazes.

- Se o seu foco principal é maximizar o rendimento de bio-óleo líquido: Um processo de pirólise rápida é essencial, tornando os reatores de leito fluidizado de alta eficiência ou ablativos a escolha superior devido às suas capacidades rápidas de transferência de calor.

- Se o seu foco principal é a flexibilidade operacional e o manuseio de diversas matérias-primas: Considere um reator de rosca sem-fim (parafuso) para seu controle preciso sobre o tempo de residência ou um forno rotativo para sua robustez e tolerância inigualáveis a materiais.

Em última análise, entender que o projeto do reator engenha diretamente a mistura final do produto é a chave para dominar a tecnologia de pirólise.

Tabela Resumo:

| Tipo de Reator | Melhor Para | Característica Principal | Produto Primário |

|---|---|---|---|

| Leito Fixo | Pirólise Lenta | Operação simples, em batelada | Biocarvão |

| Leito Fluidizado | Pirólise Rápida | Transferência rápida de calor, alta eficiência | Bio-óleo |

| Forno Rotativo | Matérias-primas Versáteis | Operação robusta, em larga escala | Biocarvão / Gás de Síntese |

| Rosca Sem-Fim/Parafuso | Controle Preciso | Tempo de residência ajustável | Bio-óleo / Biocarvão |

Pronto para otimizar seu processo de pirólise? O reator certo é fundamental para maximizar seu rendimento de bio-óleo, biocarvão ou gás de síntese. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade, adaptados às suas necessidades específicas de pirólise. Quer você esteja expandindo a pesquisa ou otimizando um processo industrial, nossa experiência garante que você obtenha o controle preciso e a eficiência necessários para o sucesso. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os requisitos do reator de pirólise do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos