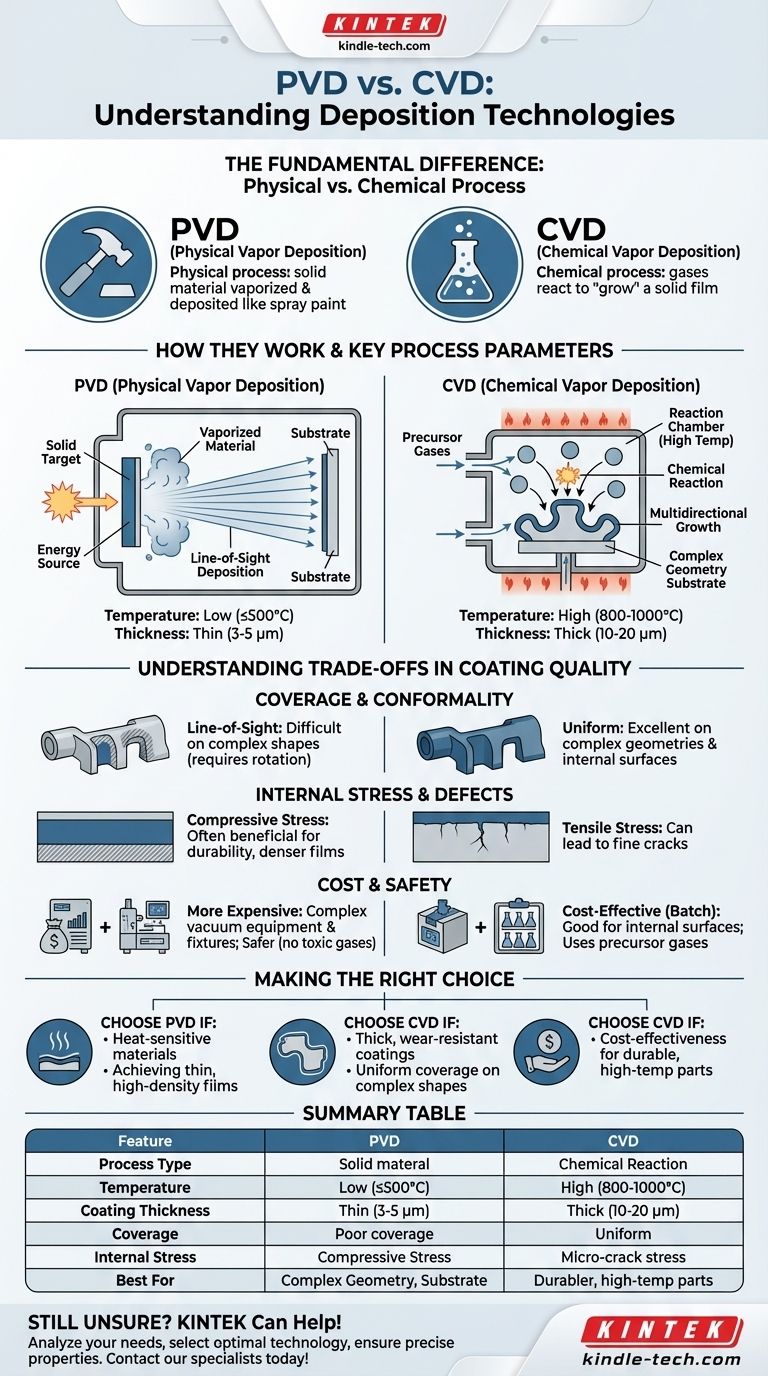

Em sua essência, a diferença está no nome. A Deposição Física de Vapor (PVD) é um processo físico onde um material sólido é vaporizado e então depositado em um substrato, muito parecido com a pintura em spray em nível microscópico. Em contraste, a Deposição Química de Vapor (CVD) é um processo químico onde gases reagem dentro de uma câmara para formar um filme sólido que "cresce" na superfície do substrato.

A escolha entre PVD e CVD é uma compensação de engenharia fundamental. Ela força uma decisão entre a precisão de baixa temperatura do PVD para materiais sensíveis e a cobertura abrangente de alta temperatura do CVD para geometrias complexas.

A Diferença Fundamental: Processo Físico vs. Químico

A distinção mais crítica reside em como o material de revestimento chega e se forma na superfície da peça. Essa única diferença dita quase todas as outras propriedades e limitações dos dois métodos.

Como funciona o PVD: Deposição por Linha de Visada

No PVD, um material alvo sólido é bombardeado com energia (como um arco de alta corrente) dentro de uma câmara de vácuo. Isso vaporiza o material em um plasma.

Este material vaporizado então viaja em linha reta e se condensa no substrato, formando um filme fino e duro. Por ser um processo de linha de visada, qualquer área não diretamente exposta à fonte não será revestida.

Como funciona o CVD: Reação Química e Crescimento

O CVD envolve a introdução de um ou mais gases precursores em uma câmara de reação de alta temperatura.

Esses gases se decompõem e reagem entre si e com o substrato, formando um revestimento sólido que se acumula em todas as superfícies expostas. Este é um processo multidirecional, pois os gases cercam a peça, permitindo que o filme cresça uniformemente mesmo em áreas complexas.

Parâmetros Chave do Processo Comparados

A mecânica de cada processo leva a condições operacionais muito diferentes, o que, por sua vez, afeta o produto final e os materiais com os quais você pode trabalhar.

Temperatura de Processamento

O CVD é um processo de alta temperatura, operando tipicamente entre 800°C e 1000°C. Esse calor é necessário para impulsionar as reações químicas.

O PVD é um processo de baixa temperatura em comparação, funcionando em torno de 500°C ou até menos. Isso o torna adequado para revestir materiais que não podem suportar o calor extremo do CVD.

Espessura do Revestimento

O CVD é geralmente usado para criar revestimentos mais espessos, frequentemente na faixa de 10 a 20 micrômetros (μm).

O PVD produz filmes mais finos, tipicamente entre 3 e 5 micrômetros (μm). Os filmes resultantes são muito densos e ultraduros.

Compreendendo as Compensações na Qualidade do Revestimento

Nenhum método é inerentemente superior; eles simplesmente oferecem diferentes vantagens e desvantagens com base nos requisitos da aplicação final.

Cobertura e Conformidade

O CVD oferece excelente e uniforme cobertura em peças com geometrias complexas, incluindo furos profundos e paredes internas. O processo baseado em gás garante que o filme cresça em todos os lugares.

A natureza de linha de visada do PVD torna difícil revestir formas complexas uniformemente. As peças frequentemente precisam ser giradas em fixações complexas para garantir cobertura adequada, o que adiciona custo e complexidade.

Estresse Interno e Defeitos

O alto calor do CVD pode causar o acúmulo de estresse de tração no revestimento à medida que a peça esfria. Esse estresse às vezes pode levar à formação de pequenas rachaduras.

O processo de baixa temperatura do PVD resulta em estresse compressivo, o que é frequentemente benéfico para durabilidade e desempenho. Os revestimentos PVD também são geralmente mais densos e têm menos vazios do que os revestimentos CVD.

Custo e Segurança

O CVD é frequentemente mais econômico para processamento em lote e é altamente confiável para revestir superfícies internas.

O PVD pode ser mais caro devido ao equipamento de vácuo complexo e aos intrincados processos de carregamento e fixação necessários. No entanto, o PVD evita os gases precursores tóxicos frequentemente usados no CVD, tornando-o um processo mais seguro de manusear.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia correta requer uma compreensão clara dos requisitos inegociáveis do seu projeto, desde o material do substrato até o ambiente operacional da peça final.

- Se seu foco principal é revestir materiais sensíveis ao calor ou obter um filme fino e de alta densidade: O PVD é a escolha superior devido às suas temperaturas de processamento significativamente mais baixas.

- Se seu foco principal é obter um revestimento espesso, resistente ao desgaste e uniforme em formas complexas com características internas: O CVD é o vencedor claro porque seu processo químico reveste todas as superfícies expostas uniformemente.

- Se seu foco principal é a relação custo-benefício para peças duráveis que podem suportar altas temperaturas: O CVD frequentemente oferece uma solução mais econômica com excelentes propriedades de revestimento.

Compreender esses princípios fundamentais permite que você selecione a tecnologia de deposição certa não com base na preferência, mas nas demandas específicas do seu desafio de engenharia.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (vaporização) | Químico (reação gasosa) |

| Temperatura | Baixa (≤500°C) | Alta (800-1000°C) |

| Espessura do Revestimento | Fino (3-5 μm) | Espesso (10-20 μm) |

| Cobertura | Linha de visada (requer rotação) | Uniforme (cobre geometrias complexas) |

| Estresse Interno | Compressivo | De Tração |

| Melhor Para | Materiais sensíveis ao calor, filmes finos e densos | Formas complexas, superfícies internas, processamento em lote |

Ainda Não Tem Certeza de Qual Tecnologia de Revestimento é a Certa para o Seu Laboratório?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados, incluindo sistemas PVD e CVD adaptados às suas necessidades específicas de pesquisa e produção. Nossos especialistas podem ajudá-lo a:

- Analisar o material do seu substrato e os requisitos de revestimento

- Selecionar a tecnologia de deposição ideal para seu orçamento e objetivos

- Garantir que você obtenha as propriedades de filme precisas que sua aplicação exige

Deixe a KINTEK impulsionar seus desafios de engenharia com a solução de revestimento certa. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico