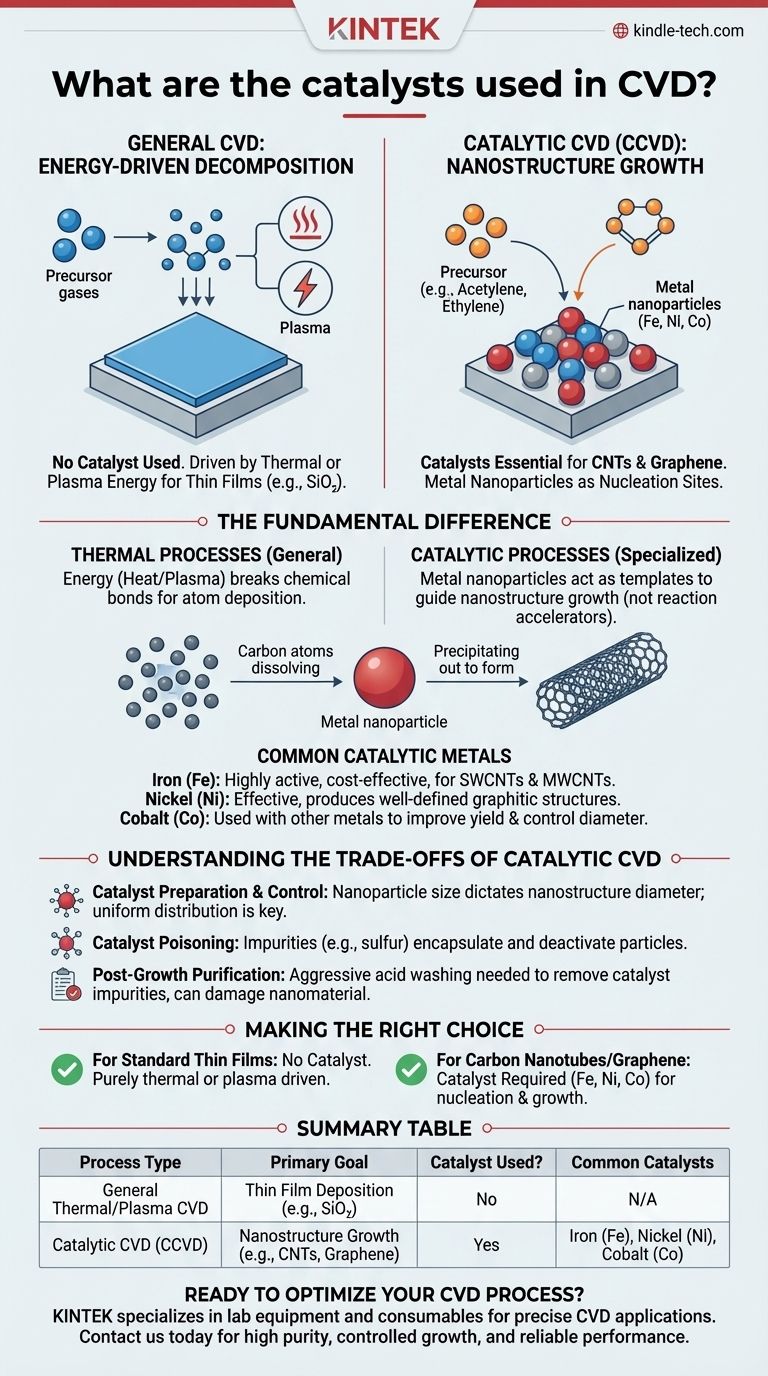

Ao contrário de uma suposição comum, a maioria dos processos de Deposição Química a Vapor (CVD) não é catalítica. Eles são impulsionados principalmente por energia térmica, onde altas temperaturas decompõem gases precursores para depositar um filme fino em um substrato. No entanto, um subcampo crítico, frequentemente chamado de CVD Catalítico (CCVD), depende de catalisadores metálicos para o propósito específico de cultivar nanoestruturas unidimensionais ou bidimensionais, como nanotubos de carbono e grafeno.

A distinção principal é esta: o CVD geral para filmes finos usa energia (calor, plasma) para impulsionar reações, enquanto o CVD especializado para nanomateriais como nanotubos de carbono usa nanopartículas metálicas (tipicamente ferro, níquel ou cobalto) como locais de nucleação para moldar e guiar o crescimento.

A Diferença Fundamental: Processos Térmicos vs. Catalíticos

O termo "CVD" abrange uma ampla gama de processos. Entender se um catalisador é necessário depende inteiramente do material que você pretende criar.

Como Funciona o CVD Geral: Decomposição Impulsionada por Energia

A maioria dos processos de CVD é usada para depositar filmes finos uniformes, como dióxido de silício em um chip de computador.

Nesse contexto, não há catalisador. A reação é iniciada adicionando energia aos gases precursores dentro de uma câmara. Essa energia, geralmente proveniente de calor (CVD Térmico) ou plasma (PECVD), quebra as ligações químicas nas moléculas de gás, permitindo que os átomos desejados se depositem no substrato aquecido.

Onde os Catalisadores se Tornam Essenciais: Crescimento de Nanoestruturas

A necessidade de um catalisador surge ao cultivar estruturas cristalinas altamente específicas, mais famosamente nanotubos de carbono (NTCs) e grafeno.

Aqui, o objetivo não é apenas depositar uma camada uniforme de átomos. O processo deve ser controlado para formar um arranjo atômico específico – uma folha enrolada para um nanotubo ou uma rede plana para o grafeno. É aqui que as partículas de catalisador metálico se tornam indispensáveis.

O Papel do "Catalisador" no Crescimento de Nanomateriais

No contexto do crescimento de NTCs ou grafeno, o "catalisador" é tipicamente uma nanopartícula metálica que atua como uma semente para o crescimento. Os metais mais comuns são do grupo de transição.

O Mecanismo: Um Local de Nucleação, Não um Acelerador de Reação

A partícula metálica não é um catalisador no sentido tradicional de diminuir a energia de ativação para toda a reação. Em vez disso, ela serve como um local líquido ou semilíquido onde os gases precursores contendo carbono (como acetileno ou etileno) podem se decompor.

Os átomos de carbono se dissolvem na nanopartícula metálica até que ela se torne supersaturada. O carbono então precipita para formar a estrutura grafítica altamente ordenada de um nanotubo ou folha de grafeno. A partícula essencialmente molda o crescimento.

Metais Catalíticos Comuns

A escolha do metal é crítica para controlar a nanoestrutura resultante. Os catalisadores mais amplamente utilizados são:

- Ferro (Fe): Altamente ativo e econômico, frequentemente usado para o crescimento de NTCs de parede única e de múltiplas paredes.

- Níquel (Ni): Outro catalisador altamente eficaz, conhecido por produzir estruturas grafíticas bem definidas.

- Cobalto (Co): Frequentemente usado em combinação com outros metais (como Fe ou Molibdênio) para melhorar o rendimento e controlar o diâmetro dos NTCs de parede única.

Esses metais são tipicamente depositados em um substrato (como silício ou quartzo) como um filme fino, que então se desmolha ao aquecer para formar as nanopartículas necessárias.

Compreendendo as Vantagens e Desvantagens do CVD Catalítico

Embora essencial para a síntese de nanomateriais, o uso de catalisadores introduz desafios únicos que não estão presentes na deposição padrão de filmes finos.

Preparação e Controle do Catalisador

O tamanho da nanopartícula metálica dita diretamente o diâmetro do nanotubo de carbono. Criar uma distribuição uniforme de nanopartículas para cultivar NTCs uniformes é um desafio de engenharia significativo.

Envenenamento do Catalisador

Impurezas nos gases precursores (como enxofre) podem "envenenar" as partículas do catalisador, fazendo com que elas sejam encapsuladas em carbono amorfo. Isso desativa a partícula e interrompe o processo de crescimento.

Purificação Pós-Crescimento

Após a conclusão do crescimento, o produto final contém tanto as nanoestruturas de carbono desejadas quanto as partículas do catalisador metálico. Para a maioria das aplicações eletrônicas ou biomédicas, essas impurezas metálicas devem ser removidas por meio de lavagem ácida agressiva, o que pode danificar o nanomaterial.

Fazendo a Escolha Certa para o Seu Objetivo

Se você precisa de um catalisador é determinado inteiramente pelo seu produto final desejado.

- Se o seu foco principal é o crescimento de nanotubos de carbono ou grafeno: Você precisará usar catalisadores metálicos como ferro, níquel ou cobalto para servir como locais de nucleação e crescimento.

- Se o seu foco principal é a deposição de um filme fino padrão (por exemplo, dióxido de silício, nitreto de silício ou silício amorfo): Você não usará um catalisador; a reação será impulsionada inteiramente por energia externa, como calor ou plasma.

Em última análise, seu objetivo material dita se o processo de CVD é puramente térmico ou requer um catalisador para guiar sua estrutura.

Tabela Resumo:

| Tipo de Processo | Objetivo Principal | Catalisador Usado? | Catalisadores Comuns |

|---|---|---|---|

| CVD Térmico/Plasma Geral | Deposição de Filme Fino (ex: SiO₂) | Não | N/A |

| CVD Catalítico (CCVD) | Crescimento de Nanoestruturas (ex: NTCs, Grafeno) | Sim | Ferro (Fe), Níquel (Ni), Cobalto (Co) |

Pronto para otimizar seu processo de CVD para nanomateriais ou filmes finos? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as ferramentas precisas e a experiência necessária para aplicações de CVD catalítico e térmico. Seja para o crescimento de nanotubos de carbono ou a deposição de filmes finos uniformes, nossas soluções garantem alta pureza, crescimento controlado e desempenho confiável. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e acelerar sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD