Em qualquer processo de moagem, a distribuição final do tamanho de partícula é determinada principalmente pelas características físicas da mídia de moagem, pela duração da moagem e pela velocidade operacional do moinho. Estes parâmetros centrais ditam a frequência e a energia dos impactos que quebram o material, moldando diretamente sua finura e consistência finais.

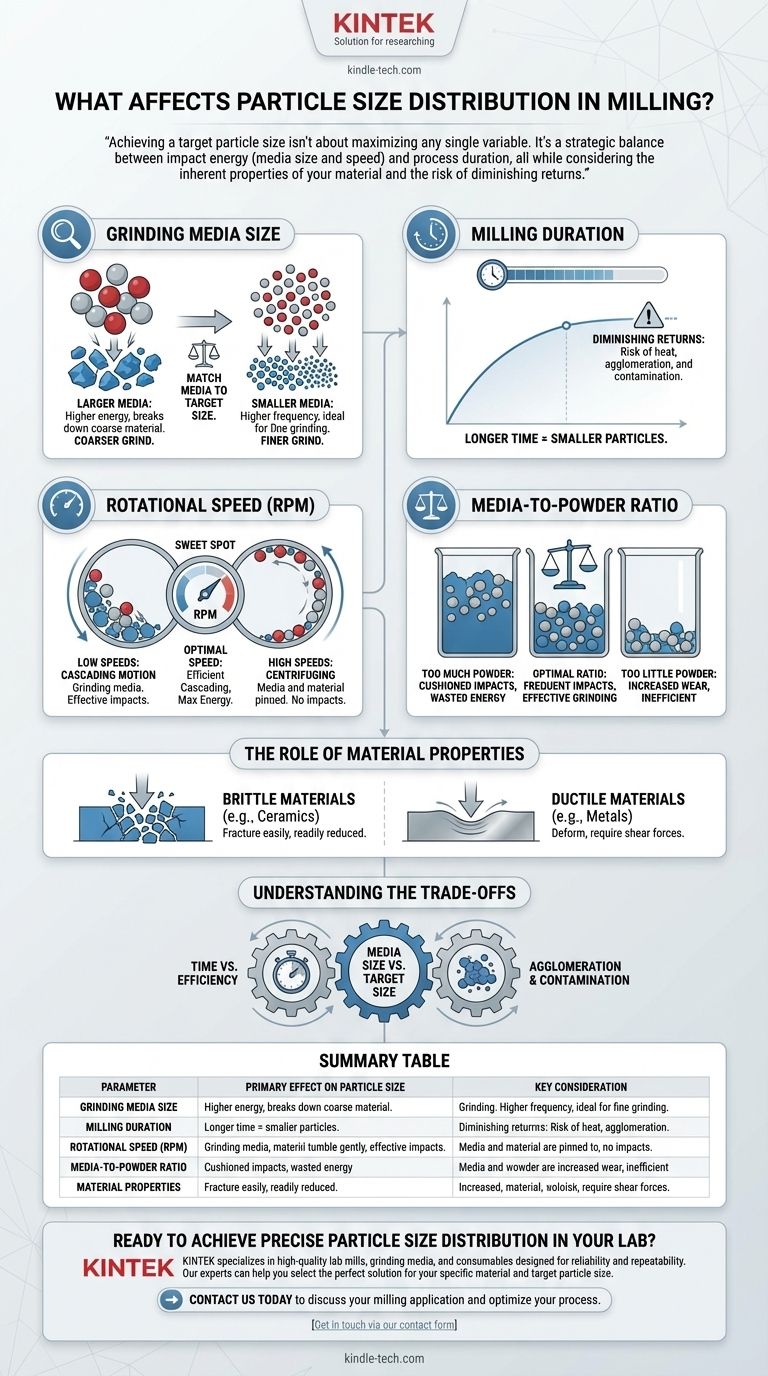

Alcançar um tamanho de partícula alvo não se trata de maximizar uma única variável. É um equilíbrio estratégico entre a energia de impacto (tamanho e velocidade da mídia) e a duração do processo, levando em consideração as propriedades inerentes do seu material e o risco de retornos decrescentes.

Os Parâmetros Essenciais da Moagem

Para controlar efetivamente o resultado de uma operação de moagem, você deve entender como cada variável chave influencia o processo. Esses fatores não trabalham isoladamente; eles interagem para criar um ambiente de moagem específico.

Tamanho da Mídia de Moagem

O tamanho da mídia de moagem (por exemplo, as esferas em um moinho de bolas) é uma alavanca primária para controlar a dinâmica do impacto.

Existe uma relação direta entre o tamanho da mídia e a energia de impacto. Mídias maiores são mais pesadas e fornecem maior energia a cada colisão, tornando-as eficazes para quebrar partículas iniciais grandes e resistentes.

Inversamente, mídias menores criam um número muito maior de pontos de impacto. Embora cada impacto individual tenha menos energia, o aumento da frequência é ideal para moagem fina e para alcançar um tamanho de partícula final menor.

Duração da Moagem

O tempo de moagem é a variável mais direta, mas é frequentemente usada de forma ineficiente.

Geralmente, tempos de moagem mais longos levam a partículas menores. O material é submetido a mais impactos, levando a uma redução progressiva do tamanho.

No entanto, o processo está sujeito a retornos decrescentes. Após um certo ponto, a entrada de energia gera principalmente calor, pode causar aglomeração de partículas ou levar à contaminação pelo desgaste da mídia e do recipiente.

Velocidade de Rotação (RPM)

A velocidade do moinho dita o movimento da mídia de moagem e o tipo de forças exercidas.

Em baixas velocidades, a mídia simplesmente rolará ou cairá em cascata, o que é um movimento eficiente para moagem. Em altas velocidades, a força centrífuga pode prender a mídia e o material contra a parede do recipiente de moagem, reduzindo drasticamente ou até eliminando impactos eficazes.

Existe uma velocidade ótima para cada combinação de moinho e mídia que maximiza a energia dos impactos em cascata sem causar centrifugação.

Relação Mídia-para-Pó

A relação entre o volume ou peso da mídia de moagem e o material a ser processado é crítica para a eficiência.

Uma relação ótima garante que haja mídia suficiente para criar impactos frequentes, mas também espaço livre suficiente para o pó se mover e ser moído de forma eficaz. Muito pó amortecerá os impactos, enquanto muito pouco resultará em energia desperdiçada e aumento do desgaste.

O Papel das Propriedades do Material

O material em si não é um participante passivo. Suas características inerentes afetarão profundamente como ele responde ao processo de moagem.

Dureza e Fragilidade

Materiais frágeis, como cerâmicas, fraturam facilmente sob impacto e são prontamente reduzidos em tamanho.

Materiais dúcteis, como certos metais, podem se deformar ou achatar em vez de estilhaçar. Isso requer uma estratégia de moagem diferente, muitas vezes envolvendo forças de cisalhamento além dos impactos diretos.

Entendendo os Compromissos

A moagem eficaz requer o equilíbrio de fatores concorrentes. Levar uma variável ao seu extremo geralmente cria consequências negativas.

Tempo vs. Eficiência

Moer por períodos excessivamente longos não garante partículas mais finas. Muitas vezes, leva a energia desperdiçada, potencial contaminação da amostra devido à erosão da mídia e aumentos indesejáveis de temperatura que podem alterar as propriedades do material.

Tamanho da Mídia vs. Tamanho de Partícula Alvo

Usar mídias grandes para obter partículas muito finas é altamente ineficiente. Os impactos de alta energia não são eficazes em partículas minúsculas. Você deve combinar o tamanho da mídia com o tamanho de partícula alvo — comece com mídias maiores para material grosso e mude para mídias menores para moagem fina.

Aglomeração e Contaminação

A moagem excessivamente agressiva ou prolongada, especialmente em ambiente seco, pode aumentar a energia superficial das partículas, fazendo com que elas se aglomerem. Isso anula o esforço de redução de tamanho. Além disso, longos tempos de moagem aumentam o risco de introduzir contaminantes da mídia de moagem ou do recipiente em sua amostra.

Como Controlar Sua Distribuição de Tamanho de Partícula

Sua estratégia de moagem deve ser ditada pelo seu objetivo final. Use estes princípios para guiar suas decisões.

- Se seu foco principal é quebrar material grosso e grande: Use mídias de moagem maiores em uma velocidade de cascata ideal para maximizar a energia de impacto.

- Se seu foco principal é produzir partículas muito finas ou nanométricas: Use mídias de moagem menores por períodos mais longos para maximizar o número de eventos de impacto. Considere a moagem úmida para evitar aglomeração e gerenciar o calor.

- Se seu foco principal é alcançar uma distribuição de tamanho de partícula estreita: Comece com parâmetros otimizados (tamanho da mídia, velocidade e tempo) e considere usar um sistema de classificação para separar as partículas após um estágio inicial de moagem.

Ao ajustar metodicamente essas variáveis, você pode transformar a moagem de um processo de força bruta em uma ferramenta de engenharia precisa.

Tabela de Resumo:

| Parâmetro | Efeito Principal no Tamanho da Partícula | Consideração Chave |

|---|---|---|

| Tamanho da Mídia de Moagem | Mídias maiores = moagem mais grossa; Mídias menores = moagem mais fina | Combine o tamanho da mídia com o tamanho de partícula alvo para eficiência |

| Duração da Moagem | Tempo mais longo = partículas menores | Retornos decrescentes; risco de calor e contaminação |

| Velocidade de Rotação (RPM) | Velocidade ótima = impactos eficientes; Muito alta = centrifugação | Encontre o equilíbrio entre cascata e centrifugação |

| Relação Mídia-para-Pó | Relação ótima = moagem eficiente; Desequilíbrio = amortecimento ou desgaste | Garanta espaço suficiente para o movimento do pó |

| Propriedades do Material | Materiais frágeis fraturam facilmente; Materiais dúcteis se deformam | Ajuste a estratégia com base na dureza e fragilidade do material |

Pronto para alcançar uma distribuição de tamanho de partícula precisa em seu laboratório? O equipamento certo é fundamental para dominar esses parâmetros. A KINTEK é especializada em moinhos de laboratório de alta qualidade, mídias de moagem e consumíveis projetados para confiabilidade e repetibilidade. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para seu material específico e tamanho de partícula alvo.

Entre em contato conosco hoje para discutir sua aplicação de moagem e otimizar seu processo. ➡️ Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

As pessoas também perguntam

- Por que o controle preciso do tempo é um recurso crítico para um moinho de bolas usado na modificação de grafite reciclado?

- Por que as esferas de fresagem de tungstênio de 3 mm são usadas para eletrólito LLZTBO? Desbloqueie o Refinamento Superior de Materiais de Alta Energia

- Qual é o papel de um moinho de bolas mecânico na síntese de eletrólitos sólidos inorgânicos vítreos (ISEs)?

- Por que as matérias-primas coagulantes de origem vegetal devem ser processadas em pó ultrafino? Aumentar a Reatividade e o Desempenho

- Qual é a diferença entre um moinho de martelos e um moinho de facas? Escolha o Método de Redução de Tamanho Correto

- Qual é a importância de usar uma máquina automática de retificação e polimento para Carboneto de Boro? Alcançar Acabamentos Espelhados

- Qual é a mídia de moagem em moinhos de bolas? Escolha a Mídia Certa para Moagem e Pureza Ótimas

- Qual é o papel da moagem de bolas de alta energia na síntese de MoSi2? Desbloqueie a Sinterização Avançada de Nano-Cerâmicas