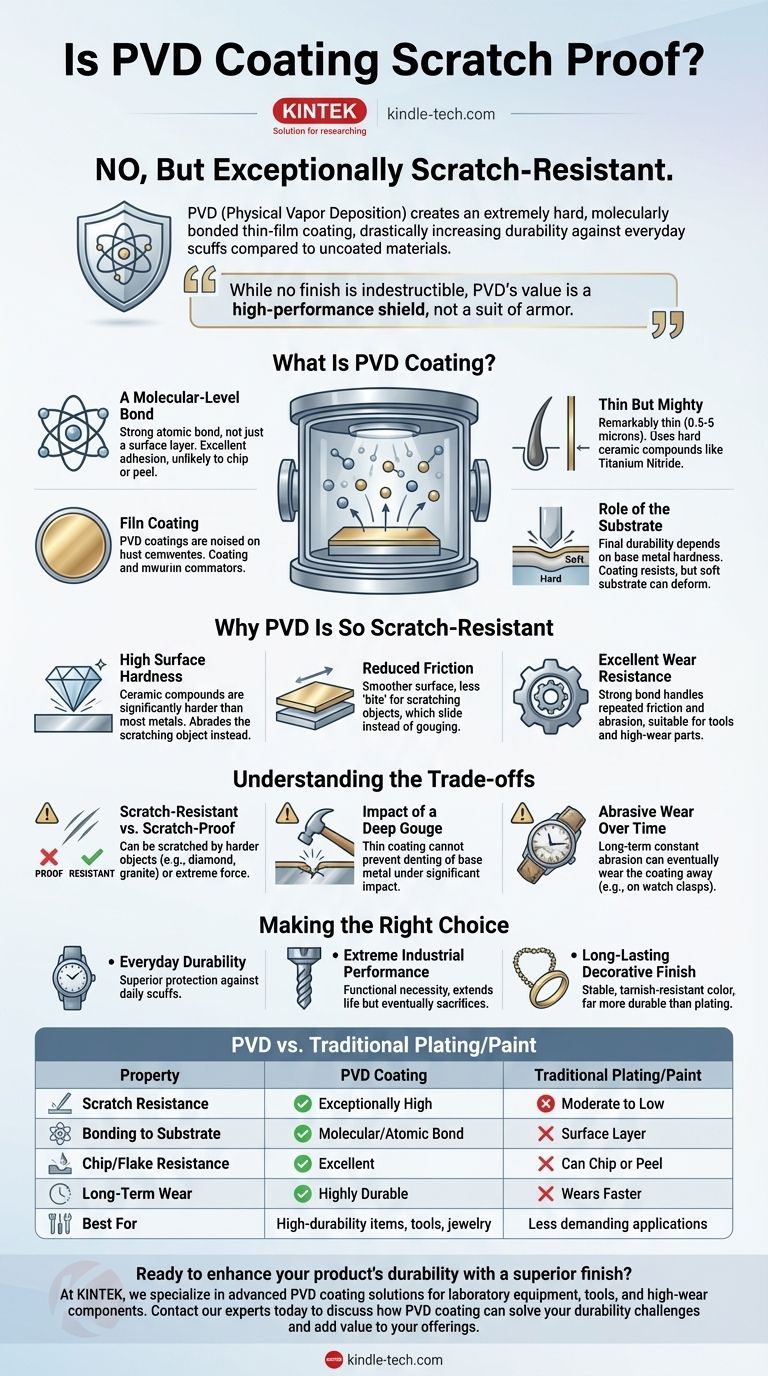

Não, o revestimento PVD não é à prova de riscos, mas é excepcionalmente resistente a riscos. O processo de Deposição Física de Vapor (PVD) cria um revestimento de filme fino extremamente duro que se liga molecularmente à superfície de um metal. Isso proporciona um aumento dramático na durabilidade contra arranhões e raspagens do uso diário em comparação com um material não revestido ou tradicionalmente chapeado.

Embora nenhum acabamento seja verdadeiramente indestrutível, o valor do PVD reside na sua capacidade de criar uma superfície significativamente mais dura e durável do que o metal subjacente. A verdadeira compreensão vem de vê-lo como um escudo de alto desempenho que resiste a danos, não uma armadura que torna um objeto invencível.

O Que É Revestimento PVD?

A Deposição Física de Vapor é um processo avançado de revestimento a vácuo. Funciona vaporizando um material sólido em vácuo e depositando-o, um átomo ou molécula por vez, na superfície de um substrato.

Uma Ligação em Nível Molecular

Ao contrário da tinta ou do revestimento tradicional, o revestimento PVD não é apenas uma camada sobre o metal. O processo cria uma forte ligação atômica entre o revestimento e o substrato.

Isso resulta em um acabamento com excelente adesão e que é altamente improvável de lascar, descascar ou soltar.

Fino, Mas Poderoso

Os revestimentos PVD são notavelmente finos, variando tipicamente de 0,5 a 5 mícrons (um cabelo humano tem cerca de 70 mícrons de espessura).

Apesar de serem tão finos, os materiais específicos utilizados — frequentemente compostos cerâmicos duros como Nitreto de Titânio — conferem à superfície suas novas e poderosas propriedades sem alterar as dimensões ou a textura da peça.

O Papel do Substrato

A durabilidade final de um objeto revestido com PVD depende muito da dureza do metal base ao qual é aplicado.

Um revestimento PVD duro em um metal macio como o alumínio ainda permitirá que o objeto amasse sob impacto. O próprio revestimento resistirá a arranhões, mas o material subjacente pode deformar, comprometendo o revestimento naquele ponto.

Por Que o PVD É Tão Resistente a Riscos

A impressionante durabilidade do PVD provém de uma combinação de três propriedades físicas chave.

Um Aumento Dramático na Dureza

A principal razão pela qual o PVD é tão resistente a riscos é a sua alta dureza superficial. Os compostos cerâmicos usados para o revestimento são significativamente mais duros do que a maioria dos metais, incluindo o aço inoxidável.

Quando um objeto menos duro tenta arranhar a superfície, é o próprio objeto que tem mais probabilidade de ser abrasado, e não o revestimento PVD.

Fricção Reduzida

Os revestimentos PVD criam uma superfície mais lisa e com menor fricção. Isso significa que, quando um objeto raspa nela, há menos "agarre".

Em vez de cravar e criar um sulco, o objeto é mais propenso a deslizar inofensivamente pela superfície, sem deixar marcas.

Excelente Resistência ao Desgaste

Como o revestimento está tão firmemente ligado ao substrato, ele resiste excepcionalmente bem à fricção repetida e ao desgaste abrasivo por longos períodos.

É por isso que o PVD não é usado apenas para itens decorativos como relógios e joias, mas também para aplicações industriais de alto desempenho, como ferramentas de corte de máquinas, que operam sob intensa fricção e calor.

Compreendendo as Compensações

Construir confiança significa ser objetivo. É fundamental entender que mesmo o PVD tem seus limites.

Resistente a Riscos vs. À Prova de Riscos

A distinção é crucial. Um revestimento PVD pode e será arranhado por um objeto que seja mais duro que o próprio revestimento ou por um objeto aplicado com força extrema.

Por exemplo, uma borda afiada de um diamante, cristal de safira ou um pedaço de granito pode certamente arranhar um acabamento PVD.

O Impacto de um Amassado Profundo

Os revestimentos PVD são finos. Eles não podem proteger o metal base de amassar ou deformar sob um impacto significativo.

Se você deixar cair um relógio revestido com PVD no concreto, a caixa de aço pode amassar. O revestimento PVD na área impactada será danificado junto com o metal subjacente.

Desgaste Abrasivo ao Longo do Tempo

Embora altamente resistente, o revestimento pode eventualmente ser desgastado por abrasão constante e de longo prazo.

Em uma pulseira de relógio, por exemplo, as áreas que constantemente esfregam contra uma mesa — como os cantos do fecho — podem mostrar sinais de desgaste após vários anos de uso diário.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de escolher um produto revestido com PVD depende inteiramente das suas expectativas de desempenho.

- Se o seu foco principal é a durabilidade diária para itens como relógios, joias ou torneiras: PVD é uma excelente escolha que oferece proteção superior contra pequenos arranhões e raspagens da vida cotidiana.

- Se o seu foco principal é o desempenho industrial extremo para ferramentas: PVD é uma necessidade funcional que prolonga significativamente a vida útil da ferramenta, mas deve ser vista como uma camada sacrificial que eventualmente se desgastará e pode exigir um novo revestimento.

- Se o seu foco principal é um acabamento decorativo duradouro: PVD oferece uma cor estável e resistente ao desbotamento, muito mais durável do que outros métodos de coloração, tornando-o ideal para um apelo estético duradouro.

Em última análise, ver o PVD como um escudo de alto desempenho para o seu material, em vez de uma armadura indestrutível, é a chave para compreender o seu verdadeiro valor.

Tabela Resumo:

| Propriedade | Revestimento PVD | Revestimento/Pintura Tradicional |

|---|---|---|

| Resistência a Riscos | Excepcionalmente Alta | Moderada a Baixa |

| Ligação ao Substrato | Ligação Molecular/Atômica | Camada Superficial |

| Resistência a Lascas/Descascamento | Excelente | Pode Lascar ou Descascar |

| Desgaste a Longo Prazo | Altamente Durável | Desgasta Mais Rápido |

| Melhor Para | Itens de alta durabilidade, ferramentas, joias | Aplicações menos exigentes |

Pronto para aumentar a durabilidade do seu produto com um acabamento superior?

Na KINTEK, somos especialistas em soluções avançadas de revestimento PVD para equipamentos de laboratório, ferramentas e componentes de alto desgaste. Nossos revestimentos proporcionam a excepcional resistência a riscos e ao desgaste que seus produtos precisam para durar mais e ter um desempenho melhor.

Entre em contato com nossos especialistas hoje para discutir como o revestimento PVD pode resolver seus desafios de durabilidade e agregar valor às suas ofertas.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial