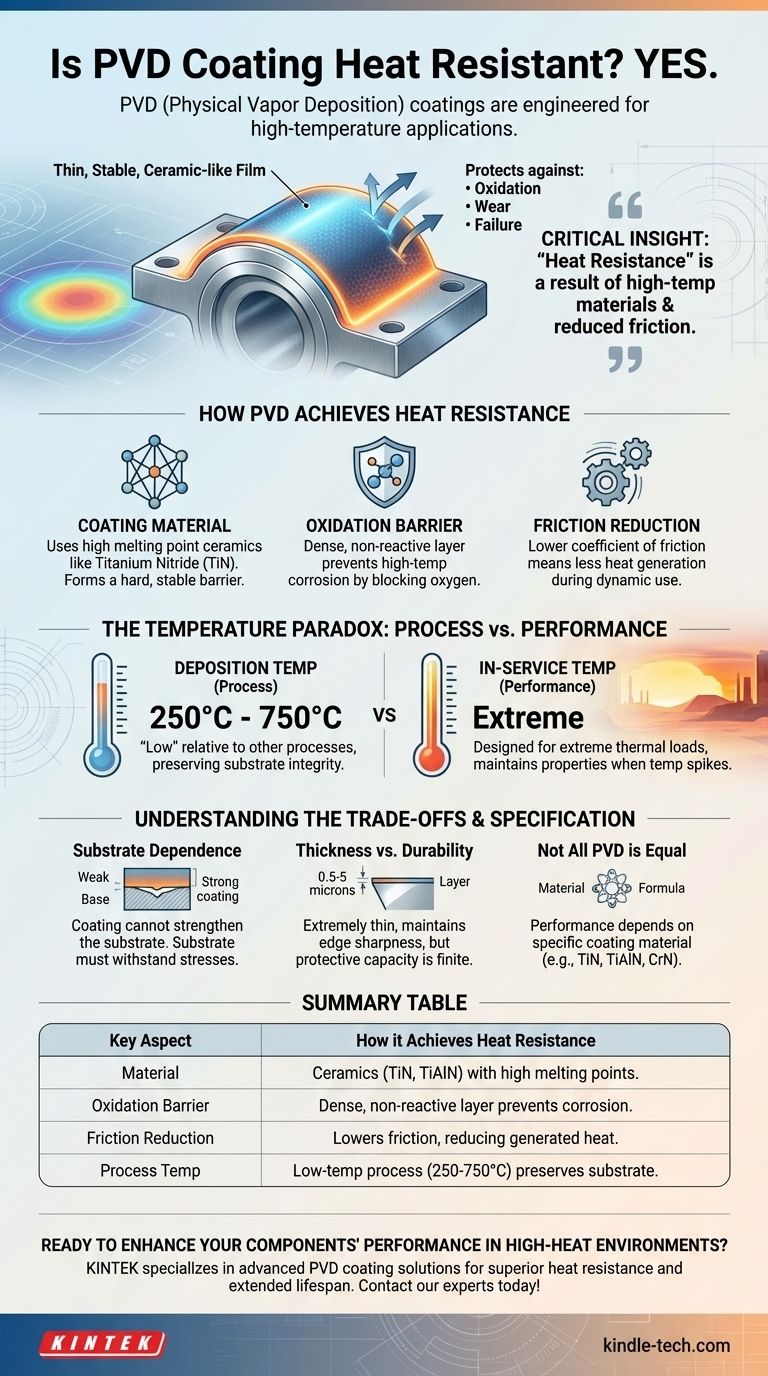

Em suma, sim. Os revestimentos por Deposição Física de Vapor (PVD) são projetados para serem altamente resistentes ao calor e são frequentemente utilizados em aplicações de alta temperatura. O processo cria uma película fina, semelhante à cerâmica, em nível molecular, que não é apenas dura, mas também excepcionalmente estável, permitindo proteger o material subjacente contra oxidação, desgaste e falha em ambientes de alto calor, como corte industrial.

A percepção crítica é que a "resistência ao calor" do PVD não é uma propriedade única. É o resultado do uso de materiais específicos de alta temperatura e de um processo que reduz o atrito, o que, por sua vez, diminui o calor gerado durante o uso.

Como o PVD Atinge a Resistência ao Calor

O desempenho térmico de uma peça revestida com PVD provém de uma combinação das propriedades intrínsecas do material de revestimento e do seu efeito no sistema de componentes completo.

O Papel do Material de Revestimento

PVD é um processo, não um único material. A resistência ao calor do produto final é determinada principalmente pelo material que está sendo depositado, frequentemente uma cerâmica como o Nitreto de Titânio (TiN).

Esses materiais são escolhidos por seus altos pontos de fusão, estabilidade química e dureza em temperaturas elevadas, formando uma barreira protetora que blinda o substrato.

Prevenindo a Oxidação em Altas Temperaturas

Em altas temperaturas, a maioria dos metais reage com o oxigênio do ar, levando à oxidação (corrosão) e degradação.

Os revestimentos PVD são excepcionalmente densos e não reativos. Eles criam uma barreira estável que impede o oxigênio de atingir o material do substrato, retardando drasticamente essa corrosão em altas temperaturas.

Reduzindo a Geração de Calor por Atrito

Em aplicações dinâmicas, como ferramentas de corte ou componentes de motor, uma quantidade significativa de calor é gerada pelo atrito.

Os revestimentos PVD reduzem significativamente o coeficiente de atrito. Essa "lubricidade" significa que menos calor é criado em primeiro lugar, permitindo que a ferramenta ou peça opere mais fria e dure mais sob estresse térmico.

O Paradoxo da Temperatura: Processo vs. Desempenho

Pode ser confuso ouvir que o PVD é um processo de "baixa temperatura" e, ao mesmo tempo, altamente "resistente ao calor". Essa distinção é crucial para entender.

Temperatura de Deposição (250°C - 750°C)

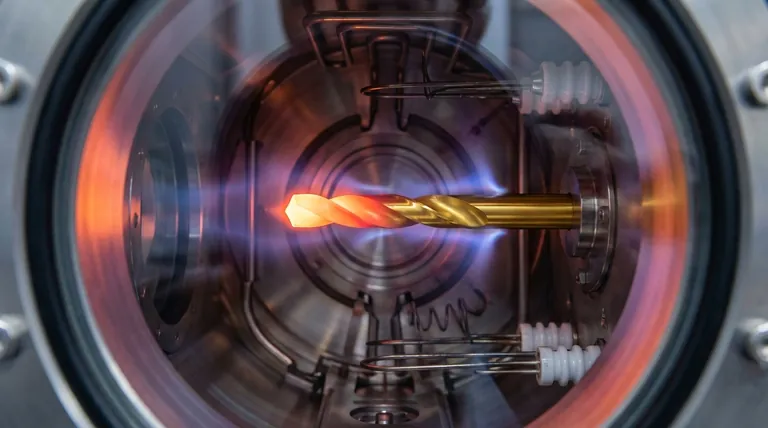

O processo PVD em si é realizado em uma câmara de vácuo em temperaturas elevadas, tipicamente entre 250°C e 750°C. Isso é necessário para vaporizar o material de revestimento e garantir que ele forme uma ligação forte e densa com a superfície da peça.

Por que Este é um Processo de "Baixa Temperatura"

Essa faixa de temperatura é considerada baixa em relação a outros processos de revestimento como a Deposição Química de Vapor (CVD), que pode exceder 1000°C.

A temperatura de processamento mais baixa do PVD é uma grande vantagem porque permanece abaixo da temperatura de transformação de muitos aços e ligas. Isso significa que pode ser aplicado a peças acabadas e tratadas termicamente sem amolecê-las ou alterar sua integridade estrutural fundamental.

Resistência à Temperatura em Serviço

O revestimento PVD acabado é projetado para ter um desempenho confiável em aplicações que envolvem cargas térmicas extremas. Sua resistência ao "corte em alta temperatura" e à "evaporação" significa que ele mantém suas propriedades protetoras mesmo quando a temperatura da superfície aumenta durante o uso.

Compreendendo as Desvantagens

Embora poderoso, o PVD é um tratamento de superfície com limitações específicas que são críticas a serem consideradas para qualquer aplicação bem-sucedida.

Dependência do Substrato

Um revestimento PVD não pode tornar um material subjacente mais forte do que ele é. O revestimento protege a superfície, mas o corpo da peça ainda deve ser capaz de suportar as tensões mecânicas e térmicas da aplicação.

Se o material do substrato amolecer, deformar ou derreter sob o calor, o revestimento falhará junto com ele.

Espessura do Revestimento vs. Durabilidade

Os revestimentos PVD são extremamente finos, tipicamente entre 0,5 e 5 micrômetros. Isso é uma vantagem para manter a nitidez das arestas de corte, mas também significa que sua capacidade protetora é finita.

Eles são projetados para resistir ao desgaste e à oxidação, mas não são um substituto para o uso de um material de substrato apropriado para o ambiente operacional.

Nem Todo PVD é Criado Igual

O termo "PVD" é geral. O desempenho real depende inteiramente do material de revestimento específico utilizado (por exemplo, TiN, TiAlN, CrN). Cada um tem uma combinação diferente de dureza, lubricidade e temperatura máxima de operação.

Como Especificar PVD para o Seu Objetivo

Para alavancar o PVD de forma eficaz, você deve combinar o revestimento com o principal desafio que está tentando resolver.

- Se o seu foco principal são aplicações de alto desgaste e alto calor (por exemplo, ferramentas de corte): Especifique um revestimento conhecido pela dureza a quente, como o Nitreto de Titânio e Alumínio (TiAlN), que é projetado para ter um desempenho sob ciclagem térmica extrema.

- Se o seu foco principal é a resistência à corrosão em temperaturas moderadas (por exemplo, ferragens arquitetônicas): Um revestimento como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN) oferece excelente resistência à oxidação e durabilidade sem o custo de uma fórmula de alta temperatura mais especializada.

- Se o seu foco principal é revestir uma peça sensível ao calor: O principal benefício do PVD é sua menor temperatura de deposição, que protege o substrato de danos térmicos durante o próprio processo de revestimento.

Em última análise, a implementação bem-sucedida do PVD depende de compreendê-lo como uma solução de engenharia de superfície, onde o revestimento, o substrato e a aplicação devem trabalhar em harmonia.

Tabela Resumo:

| Aspecto Chave | Como o Revestimento PVD Atinge a Resistência ao Calor |

|---|---|

| Material | Utiliza cerâmicas como TiN e TiAlN com altos pontos de fusão e estabilidade térmica. |

| Barreira de Oxidação | Cria uma camada densa e não reativa para prevenir a corrosão em altas temperaturas. |

| Redução de Atrito | Reduz o coeficiente de atrito, diminuindo a geração de calor durante o uso. |

| Temperatura do Processo | Aplicado a 250°C - 750°C, um processo de 'baixa temperatura' que preserva a integridade do substrato. |

Pronto para aprimorar o desempenho de seus componentes em ambientes de alta temperatura? A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos de laboratório e ferramentas industriais. Nossa expertise garante que suas peças obtenham resistência superior ao calor, desgaste reduzido e vida útil prolongada. Entre em contato com nossos especialistas hoje para discutir como nossos revestimentos PVD podem resolver seus desafios térmicos específicos!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

As pessoas também perguntam

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras