A resposta curta é que o tempo crítico de "manutenção" para a prensagem isostática a quente (HIP) pode ser de apenas 35 minutos para certas aplicações, mas este é um valor enganosamente simples. O tempo total do processo, desde o carregamento do componente até a sua remoção segura, é significativamente mais longo, muitas vezes abrangendo várias horas. O ciclo completo inclui fases extensas de aquecimento, pressurização e resfriamento que são essenciais para um resultado bem-sucedido.

A duração total de um ciclo de prensagem isostática a quente não é um número único, mas uma função de todo o processo — aquecimento, pressurização, manutenção e resfriamento. Este tempo de ciclo completo é ditado pelo tipo de material, pelo tamanho e massa da peça, e pelo objetivo metalúrgico específico.

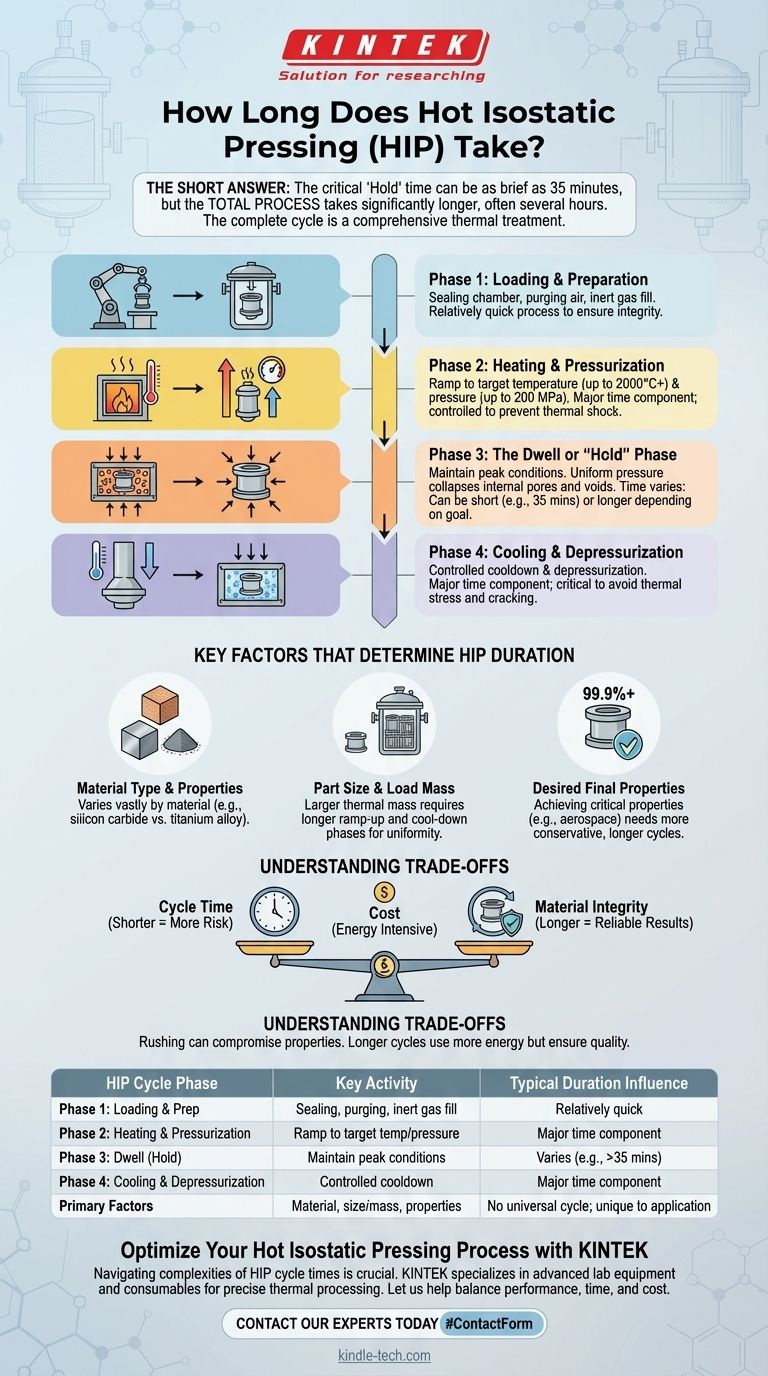

Desvendando o Tempo Total do Ciclo HIP

Para entender quanto tempo leva a prensagem isostática a quente, você deve olhar além do tempo de "manutenção" e considerar as quatro fases distintas de um ciclo completo. A maior parte do tempo é gasta nas fases de rampa de subida e de resfriamento.

Fase 1: Carregamento e Preparação

Esta etapa inicial envolve a colocação das peças no vaso HIP. A câmara é então selada e purgada de ar, que é substituído por um gás inerte, geralmente argônio. Esta fase é relativamente rápida, mas crítica para a integridade do processo.

Fase 2: Aquecimento e Pressurização

Esta é uma porção significativa do tempo total do ciclo. O vaso e as peças dentro dele são lentamente aquecidos a uma temperatura de sinterização específica, que pode variar de algumas centenas a mais de 2.000°C.

Simultaneamente, o gás inerte é pressurizado, muitas vezes até 200 MPa (quase 30.000 psi). Esta rampa deve ser controlada cuidadosamente para garantir que a peça aqueça uniformemente, prevenindo choque térmico ou estresse interno.

Fase 3: A Fase de Permanência ou "Manutenção"

Esta é a fase sobre a qual a maioria das pessoas pergunta. Durante este período, a peça é mantida na temperatura e pressão de pico. A pressão isostática uniforme colapsa poros e vazios internos, aumentando a densidade do componente.

A duração desta manutenção é determinada pelo material e pelo objetivo. Pode ser curta para fechar a micro-porosidade em uma fundição ou mais longa para a ligação por difusão de materiais dissimilares.

Fase 4: Resfriamento e Despressurização

Assim que o tempo de permanência é concluído, o ciclo entra em uma fase controlada de resfriamento e despressurização. Assim como a fase de aquecimento, esta não pode ser apressada.

O resfriamento rápido pode induzir estresse térmico, causar rachaduras ou resultar em uma estrutura final de material indesejável. Quanto maior e mais maciça for a peça, mais tempo levará este processo de resfriamento controlado.

Fatores Chave que Determinam a Duração do HIP

Não existe um tempo de ciclo HIP universal porque o processo é adaptado à aplicação específica. A duração total é um resultado direto de três fatores principais.

Tipo e Propriedades do Material

Materiais diferentes exigem parâmetros vastamente diferentes. Por exemplo, a adensamento de um pó de carbeto de silício requer um perfil específico de temperatura e pressão que é completamente diferente daquele necessário para adensar uma liga de titânio impressa em 3D.

Tamanho da Peça e Massa da Carga

Um componente pequeno e único aquecerá e resfriará muito mais rápido do que um vaso grande carregado com centenas de quilos de peças. Quanto maior a massa térmica, mais longas devem ser as fases de rampa de subida e resfriamento para garantir que a temperatura seja uniforme em toda a carga.

Propriedades Finais Desejadas

O objetivo final dita o processo. Atingir densidade teórica de 99,9%+ em um componente aeroespacial crítico exigirá um ciclo mais conservador e tipicamente mais longo do que uma aplicação comercial menos exigente. O processo é otimizado para alcançar propriedades metalúrgicas específicas, e o tempo é uma variável chave nessa equação.

Entendendo os Compromissos

A otimização de um ciclo HIP é um equilíbrio entre desempenho, tempo e custo. Entender a interação entre esses fatores é crucial para tomar decisões de engenharia e de negócios sólidas.

Tempo vs. Integridade do Material

A pressa no ciclo é uma falsa economia. Aquecer ou resfriar muito rapidamente pode criar tensões internas que comprometem as propriedades mecânicas da peça ou até mesmo fazem com que ela falhe. Os resultados mais confiáveis vêm de ciclos térmicos lentos e altamente controlados.

Custo vs. Tempo de Ciclo

HIP é um processo intensivo em energia. O equipamento é caro de operar, e ciclos mais longos consomem mais eletricidade e gás inerte. Portanto, há sempre um incentivo comercial para encurtar os tempos de ciclo, mas isso deve ser equilibrado com o risco de produzir uma peça de qualidade inferior.

O Mito de um Ciclo "Padrão"

Como cada combinação de material, geometria da peça e objetivo de desempenho é única, não existe um tempo HIP "padrão". Cada aplicação requer um ciclo cuidadosamente desenvolvido e validado para garantir resultados repetíveis e de alta qualidade.

Fazendo a Escolha Certa para Sua Aplicação

Para estimar o tempo necessário para o seu projeto, considere o objetivo principal do tratamento HIP.

- Se o seu foco principal for fechar a porosidade em peças fundidas ou impressas em 3D: Espere um tempo de ciclo total de várias horas, com a maior parte do tempo gasto em aquecimento e resfriamento cuidadosamente controlados para garantir densidade uniforme e prevenir distorção.

- Se o seu foco principal for aplicar um revestimento cerâmico denso: O tempo de permanência na temperatura de pico pode ser relativamente curto (por exemplo, menos de uma hora), mas o ciclo completo ainda será significativamente mais longo devido aos requisitos térmicos do material de substrato.

- Se o seu foco principal for a ligação por difusão de materiais dissimilares: O tempo de permanência será altamente específico para as taxas de difusão atômica dos materiais e pode exigir um desenvolvimento extenso, muitas vezes resultando em ciclos mais longos para garantir uma ligação robusta.

Em última análise, entender que o HIP é um tratamento térmico abrangente, e não apenas uma simples aplicação de pressão, é a chave para planejar seu processo de fabricação de forma eficaz.

Tabela de Resumo:

| Fase do Ciclo HIP | Atividade Principal | Influência Típica na Duração |

|---|---|---|

| Fase 1: Carregamento e Prep. | Selagem da câmara, purga de ar, enchimento com gás inerte | Relativamente rápida |

| Fase 2: Aquecimento e Pressurização | Rampa até a temperatura alvo (até 2000°C+) e pressão (até 200 MPa) | Componente de tempo principal; deve ser controlado para evitar estresse |

| Fase 3: Permanência (Manutenção) | Manter temperatura/pressão de pico para adensar o material | Pode ser de apenas 35 minutos; varia com o objetivo da aplicação |

| Fase 4: Resfriamento e Despressurização | Resfriamento controlado até temperatura ambiente e pressão | Componente de tempo principal; crítico para evitar rachaduras |

| Fatores Primários que Afetam o Tempo Total | Tipo de material, tamanho/massa da peça, propriedades finais desejadas | Nenhum ciclo universal; cada aplicação é única |

Otimize Seu Processo de Prensagem Isostática a Quente com a KINTEK

Navegar pelas complexidades dos tempos de ciclo HIP é crucial para alcançar a integridade do material e a densidade que seus componentes críticos exigem. A KINTEK é especializada em fornecer o equipamento de laboratório avançado e os consumíveis necessários para um processamento térmico preciso. Se você está trabalhando com peças fundidas, ligas impressas em 3D ou cerâmicas, nossa experiência garante que você tenha as ferramentas certas para desenvolver e validar ciclos HIP eficientes e eficazes.

Deixe-nos ajudá-lo a equilibrar desempenho, tempo e custo para alcançar densidade teórica de 99,9%+ e propriedades mecânicas superiores. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e como nossas soluções podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- O que é HIP no processamento de materiais? Alcance Densidade Quase Perfeita para Componentes Críticos

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Quais são algumas das propriedades atraentes dos produtos prensados isostaticamente a quente? Alcance Densidade Perfeita e Desempenho Superior

- A prensagem isostática a quente é um tratamento térmico? Um guia para o seu processo termomecânico único