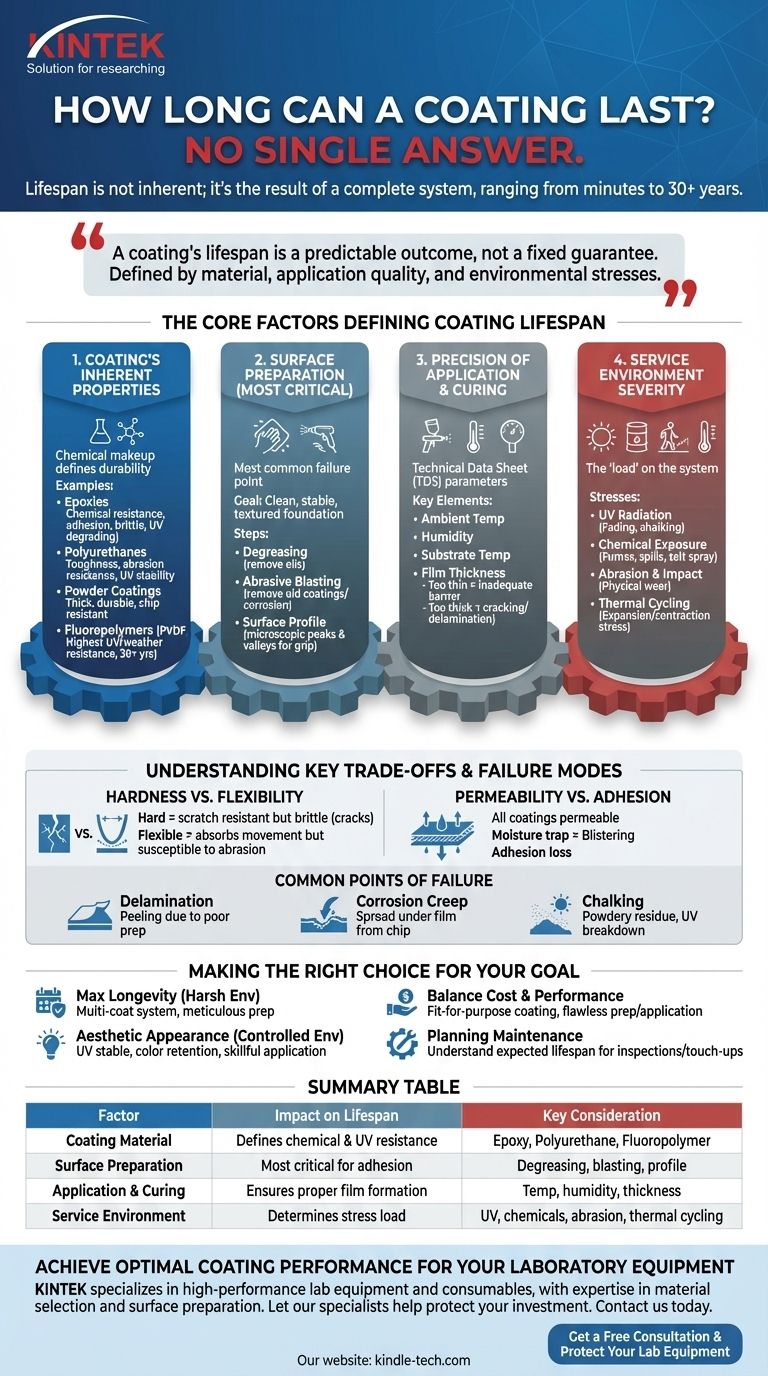

Não há uma resposta única para quanto tempo um revestimento pode durar, pois sua vida útil não é uma propriedade inerente, mas o resultado de um sistema completo. A vida útil funcional pode variar de meros minutos para um lubrificante temporário a mais de 30 anos para um revestimento arquitetônico de alto desempenho. A durabilidade de um revestimento é determinada pela sua composição química, pela qualidade da preparação da superfície, pela precisão da sua aplicação e pela severidade do seu ambiente operacional.

A vida útil de um revestimento é um resultado previsível, não uma garantia fixa. É fundamentalmente definida pela interação entre o material do revestimento, a qualidade da sua aplicação e os estresses ambientais que ele deve suportar.

Os Fatores Essenciais que Definem a Vida Útil do Revestimento

Um sistema de revestimento é tão forte quanto seu elo mais fraco. Para prever ou estender com precisão a vida útil de um revestimento, você deve considerar quatro componentes críticos.

1. As Propriedades Inerentes do Revestimento

A composição química do revestimento em si estabelece seu potencial de durabilidade. Formulações diferentes são projetadas para ameaças diferentes.

- Epóxis são conhecidos pela excelente resistência química e adesão, mas podem ser quebradiços e degradar sob exposição UV (calcinação/gizagem).

- Poliuretanos oferecem resistência superior à tenacidade, abrasão e estabilidade UV, sendo frequentemente usados como demão de acabamento sobre um primer epóxi.

- Revestimentos em Pó (Powder Coatings) fornecem um acabamento espesso, durável e uniforme que é altamente resistente a lascas e arranhões.

- Fluoropolímeros (ex: PVDF) oferecem o mais alto nível de resistência UV e às intempéries, sendo frequentemente especificados para arquitetura monumental onde vidas úteis de 30+ anos são necessárias.

2. O Papel Crítico da Preparação da Superfície

Este é o ponto de falha mais comum em qualquer sistema de revestimento. Uma superfície preparada incorretamente garante falha prematura, independentemente da qualidade do revestimento.

O objetivo principal da preparação da superfície é criar uma base limpa, estável e com textura adequada para que o revestimento adira.

As etapas chave incluem desengraxe para remover óleos, jateamento abrasivo (ou lixamento/esmerilhamento) para remover revestimentos antigos e corrosão, e atingir um perfil de superfície específico — picos e vales microscópicos que o revestimento pode agarrar mecanicamente.

3. A Precisão da Aplicação e Cura

Um material de revestimento perfeito e uma superfície perfeitamente preparada ainda podem falhar se a aplicação for falha.

Cada revestimento possui uma ficha técnica (TDS) especificando seus parâmetros ideais de aplicação. Isso inclui temperatura ambiente, umidade e temperatura do substrato. Aplicar fora dessas janelas pode comprometer a adesão e a cura.

A espessura do filme também é crítica. Muito fina, e o revestimento não fornecerá uma barreira adequada. Muito espessa, e pode rachar, não curar corretamente ou delaminar sob estresse.

4. A Severidade do Ambiente de Serviço

O ambiente é a "carga" colocada sobre o sistema de revestimento. Entender os estresses específicos é essencial para selecionar o material correto.

- Radiação UV: A luz solar decompõe as cadeias poliméricas em muitos revestimentos, fazendo com que percam cor (desbotamento) e integridade (calcinação).

- Exposição Química: Fumos industriais, derramamentos ou mesmo a névoa salina em áreas costeiras podem atacar agressivamente o revestimento.

- Abrasão e Impacto: O desgaste físico do tráfego de pedestres, equipamentos em movimento ou impactos pode destruir mecanicamente o revestimento.

- Ciclo Térmico: A expansão e contração constantes do substrato subjacente devido a mudanças de temperatura impõem um estresse imenso à ligação do revestimento.

Compreendendo as Trocas Chave e Modos de Falha

Nenhum revestimento é perfeito para todas as situações. Escolher o certo envolve equilibrar propriedades concorrentes e entender como elas podem falhar.

Dureza vs. Flexibilidade

Um revestimento muito duro pode oferecer excelente resistência a riscos, mas pode ser muito quebradiço para lidar com a expansão e contração de um substrato metálico, levando a fissuras de estresse. Um revestimento mais flexível pode absorver esse movimento, mas pode ser mais suscetível à abrasão.

Permeabilidade vs. Adesão

Todos os revestimentos têm algum grau de permeabilidade, o que significa que a umidade pode passar lentamente através deles. O problema surge quando a umidade fica presa entre o revestimento e o substrato, o que pode levar à formação de bolhas (bolhas osmóticas) ou perda de adesão.

Pontos Comuns de Falha

- Delaminação: A falha mais comum, onde o revestimento se desprende do substrato ou de uma camada abaixo dele. Isso é quase sempre devido à má preparação da superfície ou contaminação entre demãos.

- Propagação da Corrosão (Corrosion Creep): Quando uma pequena lasca ou arranhão permite que a corrosão comece, e ela então se espalha sob o filme de revestimento a partir dessa violação inicial.

- Calcinação (Chalking): Um resíduo pulverulento que se forma na superfície à medida que o aglutinante polimérico do revestimento é quebrado pela radiação UV. Este é um sinal precoce de degradação do revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Ao analisar o revestimento como um sistema, você pode mudar de perguntar "quanto tempo vai durar?" para "como garantir que dure pela vida útil pretendida?".

- Se seu foco principal é longevidade máxima em um ambiente hostil: Priorize um sistema de múltiplas demãos (ex: primer rico em zinco, demão intermediária epóxi, demão de acabamento de poliuretano) e considere a preparação meticulosa da superfície como inegociável.

- Se seu foco principal é a aparência estética em um ambiente controlado: Concentre-se em um revestimento com excelente estabilidade UV e retenção de cor, garantindo que a aplicação seja feita com habilidade para obter um acabamento uniforme.

- Se seu foco principal é equilibrar custo e desempenho: Selecione um revestimento industrial comprovado e adequado ao propósito e invista a maior parte do seu orçamento e esforço na preparação de superfície e aplicação impecáveis.

- Se seu foco principal é planejar a manutenção: Entenda a vida útil esperada do seu sistema escolhido para agendar inspeções regulares, permitindo que você faça retoques antes que uma pequena falha se torne catastrófica.

Em última análise, você tem controle significativo sobre a vida útil de um revestimento investindo no material certo, na preparação da superfície e na qualidade da aplicação para o ambiente que ele enfrentará.

Tabela Resumo:

| Fator | Impacto na Vida Útil | Consideração Chave |

|---|---|---|

| Material do Revestimento | Define a resistência química e UV | Epóxi, Poliuretano, Pó, Fluoropolímero |

| Preparação da Superfície | Mais crítico para a adesão | Desengraxe, jateamento abrasivo, perfil de superfície |

| Aplicação e Cura | Garante a formação correta do filme | Temperatura, umidade, espessura do filme |

| Ambiente de Serviço | Determina a carga de estresse | Exposição UV, produtos químicos, abrasão, ciclo térmico |

Alcance o desempenho ideal e a longevidade do revestimento para seus equipamentos de laboratório. A vida útil dos seus revestimentos protetores é fundamental para manter a integridade e a precisão do seu trabalho laboratorial. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alto desempenho, apoiados por experiência em seleção de materiais e preparação de superfícies. Deixe que nossos especialistas ajudem você a selecionar e aplicar o sistema de revestimento correto para proteger seu investimento contra ambientes químicos e físicos agressivos. Entre em contato conosco hoje para discutir suas necessidades específicas e garantir que suas superfícies de laboratório estejam protegidas a longo prazo.

Obtenha uma Consulta Gratuita e Proteja Seus Equipamentos de Laboratório

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Fabricante Personalizado de Peças de PTFE Teflon para Cilindro Graduado de PTFE 10/50/100ml

- Vidro Ótico Ultra Transparente para Laboratório K9 B270 BK7

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

As pessoas também perguntam

- Qual é a diferença entre fusão (melting) e sinterização (sintering)? Um Guia para Processos de Estado Sólido vs. Estado Líquido

- Quais são os 3 tipos de fontes de energia de biomassa? Desbloqueie o Potencial dos Materiais Orgânicos

- Quais são os produtos da pirólise lenta? Um Guia para Biochar, Bio-óleo e Gás de Síntese

- Qual é a temperatura de brasagem das ligas? Dominando o Ponto Crítico de Liquidez para Juntas Fortes

- Os metais podem ser transformados em diferentes formas? Descubra os principais processos como forjamento, fundição e muito mais.

- Que precauções devem ser seguidas ao trabalhar em um laboratório? Cultive uma mentalidade de consciência proativa

- Quais são as considerações de segurança para o titânio? De metal biocompatível a risco de incêndio

- Do que é feito o óleo de pirólise? Um mergulho profundo na sua complexa composição química