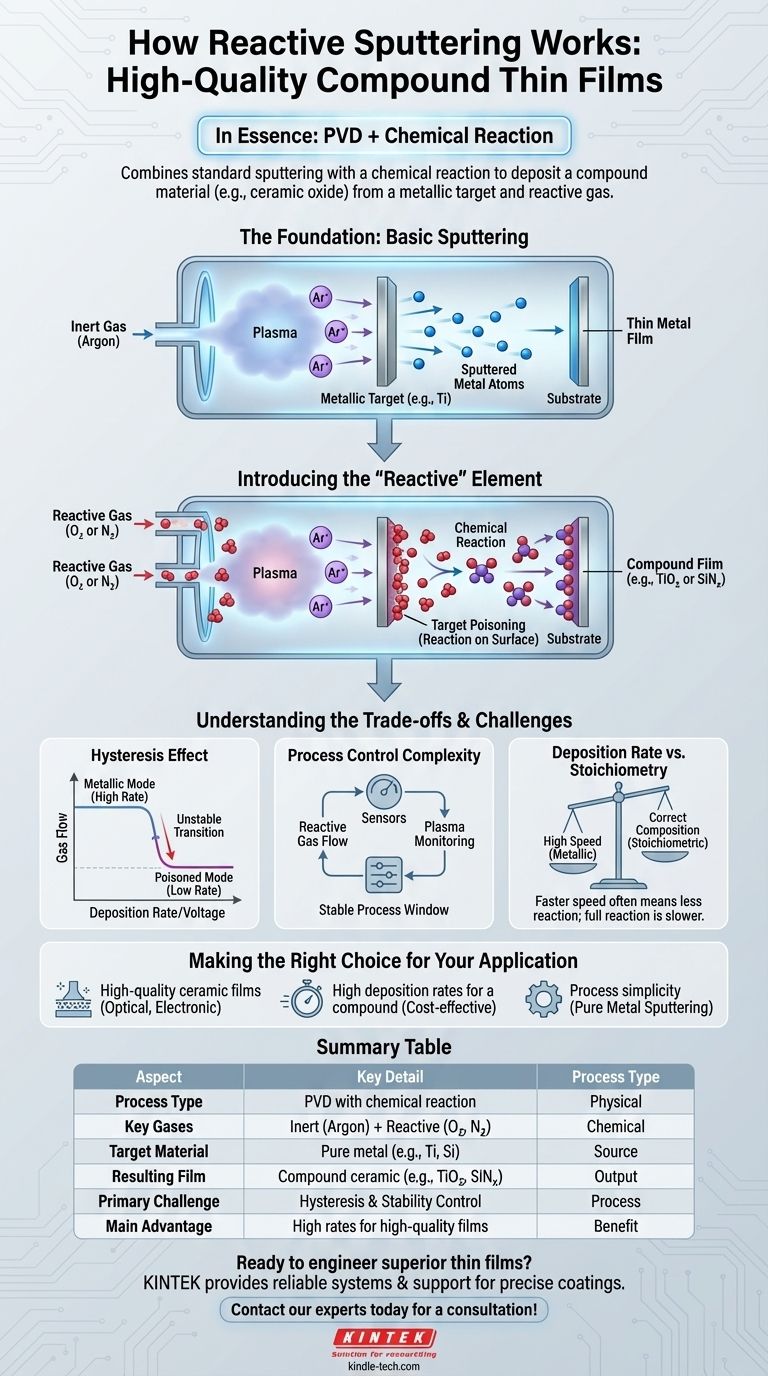

Em essência, a pulverização catódica reativa é uma técnica de deposição física de vapor (PVD) que combina a mecânica da pulverização catódica padrão com uma reação química. Em vez de depositar um material puro, você pulveriza um alvo metálico em uma câmara de vácuo que também contém uma pequena quantidade de um gás reativo, como oxigênio ou nitrogênio. Esse processo força os átomos metálicos pulverizados a se ligarem quimicamente ao gás, formando um novo material composto, como um óxido ou nitreto cerâmico, diretamente em seu substrato.

A pulverização catódica reativa é um método poderoso para criar filmes finos compostos de alta qualidade, como cerâmicas, a partir de uma fonte metálica simples. Ela permite aproveitar as altas taxas de deposição da pulverização catódica de metal, produzindo materiais que, de outra forma, seriam difíceis ou lentos de depositar diretamente.

A Base: Como Funciona a Pulverização Catódica Básica

Para entender a pulverização catódica reativa, devemos primeiro estabelecer os princípios da pulverização catódica padrão. O processo ocorre dentro de uma câmara de vácuo e envolve três elementos-chave.

O Ambiente de Plasma

Primeiro, a câmara é bombeada para um alto vácuo e, em seguida, preenchida com uma pequena quantidade de um gás inerte, mais comumente argônio. Um forte campo elétrico é aplicado, que ioniza esse gás e cria uma descarga luminosa sustentada, ou plasma.

O Processo de Bombardeamento

Dentro desse plasma, íons de argônio positivos são acelerados em altas velocidades em direção a uma placa negativamente carregada de material de origem, conhecida como alvo ou cátodo. Esses íons energéticos agem como jateadores de areia em escala atômica, atingindo o alvo com força suficiente para derrubar, ou "pulverizar", átomos individuais do material do alvo.

Deposição no Substrato

Esses átomos do alvo ejetados viajam através da câmara de vácuo e se condensam em um componente, chamado substrato, formando um filme fino e uniforme do material do alvo.

Introduzindo o Elemento "Reativo"

A pulverização catódica reativa baseia-se diretamente nessa fundação, introduzindo uma mudança crítica: a adição de um segundo gás.

Adicionando o Gás Reativo

Junto com o gás argônio inerte, uma quantidade controlada de um gás reativo — tipicamente oxigênio (O₂) ou nitrogênio (N₂) — é introduzida na câmara. O objetivo não é mais depositar o metal alvo puro, mas sintetizar um novo composto.

Onde Ocorre a Reação Química

Os átomos metálicos pulverizados reagem com o gás reativo para formar um filme composto. Essa reação química pode ocorrer em três lugares: na superfície do alvo, no plasma durante o trânsito ou, mais comumente, na superfície do substrato à medida que o filme cresce.

Formando o Filme Composto

O resultado é um composto totalmente formado depositado como um filme fino. Por exemplo, ao pulverizar um alvo de titânio (Ti) na presença de oxigênio, você cria um filme de dióxido de titânio (TiO₂). A pulverização catódica de um alvo de silício (Si) com gás nitrogênio produz um filme de nitreto de silício (SiNₓ).

Entendendo as Compensações

Embora poderosa, a pulverização catódica reativa introduz complexidades de processo que exigem gerenciamento cuidadoso. A interação entre a taxa de pulverização catódica e a reação química é um equilíbrio delicado.

O Efeito de Histerese

O desafio mais significativo é um fenômeno conhecido como histerese. À medida que você aumenta o fluxo de gás reativo, o processo pode mudar abruptamente de um "modo metálico" de alta taxa (reação insuficiente) para um "modo envenenado" de baixa taxa, onde a superfície do alvo fica totalmente revestida com o composto, reduzindo drasticamente a taxa de pulverização catódica. Isso pode tornar o processo instável e difícil de controlar.

Complexidade do Controle do Processo

Devido à histerese, manter o equilíbrio perfeito de gás reativo é crítico. Pouco gás resulta em um filme que não está totalmente reagido (por exemplo, um óxido com aparência metálica). Gás demais "envenena" o alvo, retarda a deposição a um ritmo lento e pode levar a arcos e instabilidade do processo. Isso requer sistemas sofisticados de controle de feedback para o fluxo de gás e monitoramento de plasma.

Taxa de Deposição vs. Estequiometria

Há uma compensação direta entre a velocidade de deposição e a obtenção da composição química correta (estequiometria). A deposição mais rápida ocorre pouco antes de o alvo ser envenenado, mas esta é também a janela de processo mais instável. Operar em um modo totalmente "envenenado" é mais estável e garante uma reação completa, mas é significativamente mais lento.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses princípios permite que você decida se a pulverização catódica reativa é a abordagem correta para seu objetivo.

- Se o seu foco principal são filmes cerâmicos de alta qualidade: A pulverização catódica reativa é um método padrão da indústria para produzir óxidos e nitretos densos e estequiométricos para aplicações ópticas, eletrônicas e protetoras.

- Se o seu foco principal são altas taxas de deposição para um composto: A pulverização catódica de um alvo metálico em modo reativo é frequentemente significativamente mais rápida e econômica do que a pulverização catódica por RF de um alvo cerâmico do mesmo composto.

- Se o seu foco principal é a simplicidade do processo: A pulverização catódica padrão DC ou RF de um metal puro ou alvo de liga é menos complexa, pois evita o intrincado balanceamento de gás e plasma exigido para a deposição reativa.

Ao dominar a interação entre a pulverização catódica física e a reação química, você pode projetar com precisão as propriedades do seu material depositado.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) com reação química |

| Gases Chave | Gás inerte (Argônio) + Gás reativo (Oxigênio, Nitrogênio) |

| Material do Alvo | Metal puro (por exemplo, Titânio, Silício) |

| Filme Resultante | Composto cerâmico (por exemplo, TiO₂, SiNₓ) |

| Desafio Principal | Efeito de histerese e controle de estabilidade do processo |

| Principal Vantagem | Altas taxas de deposição para filmes compostos de alta qualidade |

Pronto para projetar filmes finos superiores para o seu laboratório?

A pulverização catódica reativa é uma técnica poderosa, mas complexa. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os sistemas de pulverização catódica confiáveis e o suporte especializado de que você precisa para obter revestimentos precisos e de alta qualidade para suas aplicações ópticas, eletrônicas ou protetoras.

Vamos discutir suas necessidades específicas e como podemos ajudar a otimizar seu processo de deposição. Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas