Sim, o carbono queima absolutamente em um forno. Este processo, conhecido como queima de carbono ou oxidação, é uma fase crítica e muitas vezes delicada no ciclo de queima. É essencial para obter um corpo cerâmico forte e durável, mas se for gerido incorretamente, pode ser a fonte de sérios defeitos de queima.

A queima do carbono e dos materiais orgânicos da argila é uma reação química necessária. O desafio central é garantir que essa queima seja completa antes que a superfície da argila sele, pois o carbono aprisionado pode levar a defeitos como inchaço, núcleo preto e fragilidade na peça final.

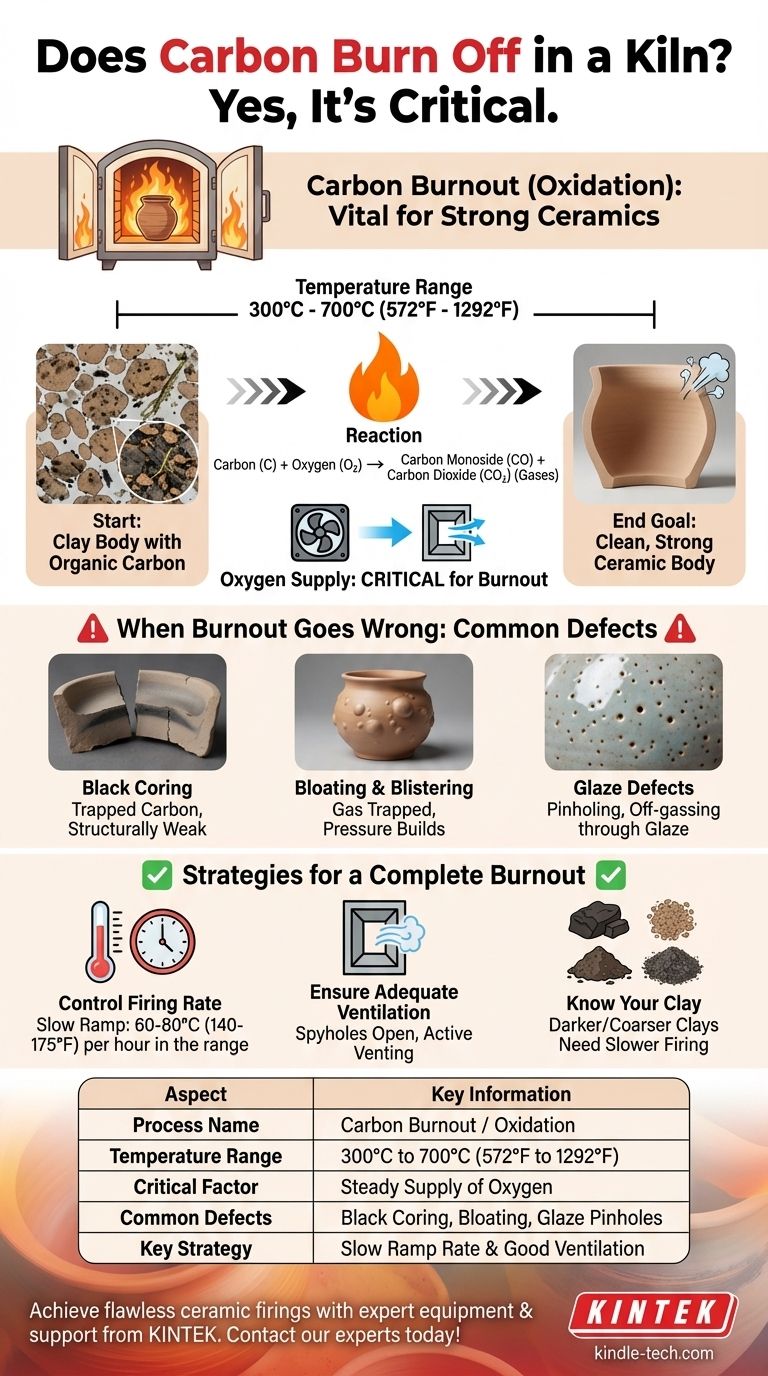

A Química da Queima de Carbono

Que "Carbono" Estamos Queimando?

Quando falamos de carbono na argila, estamos nos referindo a mais do que apenas carbono elementar. Inclui uma variedade de compostos orgânicos, ligninas e outros materiais carbonáceos presentes naturalmente em argilas cruas e alguns aditivos.

Estes materiais são os restos de vida vegetal e animal antiga. Argilas mais escuras, como muitos corpos de grés (stoneware) e faiança (earthenware), tipicamente contêm uma percentagem maior desses compostos.

A Reação de Oxidação

A queima de carbono é um processo de oxidação. Entre aproximadamente 300°C e 700°C (572°F e 1292°F), o carbono no corpo da argila reage com o oxigênio disponível dentro do forno.

Esta reação converte o carbono sólido em monóxido de carbono (CO) e dióxido de carbono (CO2) gasosos. Estes gases devem ser capazes de escapar do corpo da argila e serem ventilados para fora do forno.

O Papel Crítico do Oxigênio

A reação química não pode ocorrer sem um fornecimento constante de oxigênio. Um forno selado hermeticamente ou sem ventilação adequada irá privar o processo.

Sem oxigênio suficiente, o carbono permanecerá aprisionado na argila, preparando o cenário para problemas de comportamento em temperaturas mais altas.

Quando a Queima Dá Errado: Defeitos Comuns

Se a fase de queima for apressada ou privada de oxigênio, o carbono não terá tempo de se converter totalmente em gás e escapar. Isso leva a várias falhas comuns e destrutivas na queima.

Núcleo Preto (Black Coring)

Este é o sinal mais direto de queima incompleta. Se você quebrar uma peça acabada e vir uma linha preta ou cinza no centro da parede da argila, você está vendo carbono aprisionado.

Isso ocorre quando a temperatura do forno sobe muito rapidamente, fazendo com que a superfície da argila se vitrifique (torne-se vítrea e não porosa) antes que o carbono interior tenha queimado. A superfície selada impede a entrada de oxigênio e a saída de CO/CO2. Uma peça com núcleo preto é estruturalmente fraca.

Inchaço (Bloating) e Bolhas (Blistering)

O inchaço é o estágio avançado do núcleo preto. À medida que a temperatura continua a subir após a fase de queima, o carbono aprisionado ainda tentará oxidar, criando gás CO/CO2.

Como a superfície da argila já está selada, este gás fica preso. A pressão aumenta e infla a parede da argila, criando inchaços ou bolhas feias e arruinadoras.

Defeitos no Esmalte

A queima incompleta também pode arruinar seus esmaltes. Se o corpo da argila ainda estiver liberando gases enquanto o esmalte está derretido, esses gases borbulharão através do esmalte.

Esta liberação de gases é uma causa primária de furos de alfinete (pinholing) e pequenas bolhas na superfície final do esmalte, comprometendo sua função protetora e estética.

Estratégias para uma Queima Completa

A chave para prevenir esses defeitos é dar ao carbono três coisas: tempo, temperatura e oxigênio.

Controle a Sua Taxa de Queima

A estratégia mais eficaz é queimar lentamente através da janela de queima de carbono (aproximadamente 300°C a 700°C). Uma taxa de rampa lenta de 60-80°C (140-175°F) por hora nesta faixa é um ponto de partida seguro.

Este ritmo lento dá tempo ao oxigênio para penetrar no corpo da argila e dá tempo aos gases resultantes para escapar antes que a superfície sele.

Garanta Ventilação Adequada

Seu forno precisa respirar. Mantenha os orifícios de observação abertos e certifique-se de que o exaustor do seu forno esteja funcionando durante esta fase. Isso realiza duas coisas: atrai ar fresco e rico em oxigênio para o forno e remove ativamente o CO/CO2 que está sendo produzido.

Uma atmosfera de forno bem ventilada melhora drasticamente a eficiência do processo de queima.

Conheça o Seu Corpo de Argila

Esteja ciente de que argilas mais escuras, argilas mais grossas ou argilas com alto teor orgânico são mais exigentes. Elas contêm mais material que precisa ser queimado e podem exigir uma taxa de queima ainda mais lenta e uma ventilação mais agressiva.

Fazendo a Escolha Certa para a Sua Queima

- Se o seu foco principal for corrigir núcleo preto ou inchaço: Você deve desacelerar sua rampa de queima entre 300°C e 700°C e aumentar a ventilação do forno.

- Se o seu foco principal for eliminar furos de alfinete no seu esmalte: Garanta que a queima esteja completa estendendo a fase de baixa temperatura da sua queima antes de se aproximar das temperaturas de fusão do esmalte.

- Se o seu foco principal for garantir resultados consistentes com uma nova argila: Programe sempre uma rampa cautelosa e lenta com bastante ventilação através da janela de queima para seus testes.

Dominar a fase de queima de carbono é fundamental para assumir o controle dos resultados da sua queima.

Tabela de Resumo:

| Aspecto | Informação Chave |

|---|---|

| Nome do Processo | Queima de Carbono / Oxidação |

| Faixa de Temperatura | 300°C a 700°C (572°F a 1292°F) |

| Fator Crítico | Fornecimento constante de oxigênio |

| Defeitos Comuns | Núcleo preto, inchaço, furos de alfinete no esmalte |

| Estratégia Chave | Taxa de rampa lenta (60-80°C/hora) e boa ventilação |

Alcance queimas cerâmicas impecáveis com equipamentos e suporte especializados da KINTEK!

Dominar a delicada fase de queima de carbono é crucial para resultados fortes e sem defeitos. A KINTEK especializa-se em fornecer os equipamentos de laboratório e consumíveis confiáveis — desde fornos com controle preciso até sistemas de ventilação eficazes — que o seu laboratório precisa para garantir sucesso consistente.

Deixe-nos ajudá-lo a otimizar seu processo de queima. Contate nossos especialistas hoje para discutir suas necessidades laboratoriais específicas e descobrir as soluções certas para você.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico Pequeno para Regeneração de Carvão Ativado

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos