Sim, o titânio pode ser sinterizado. Este processo de fabricação, um pilar da metalurgia do pó, envolve a compactação do pó de titânio em uma forma desejada e, em seguida, o aquecimento em um ambiente controlado. Isso funde as partículas abaixo do ponto de fusão do metal, formando um componente sólido e funcional.

A sinterização de titânio não é apenas possível; é uma estratégia de fabricação chave para criar peças complexas e econômicas com desperdício mínimo de material. O sucesso do processo, no entanto, depende da gestão cuidadosa da alta reatividade do titânio, especialmente com o oxigênio.

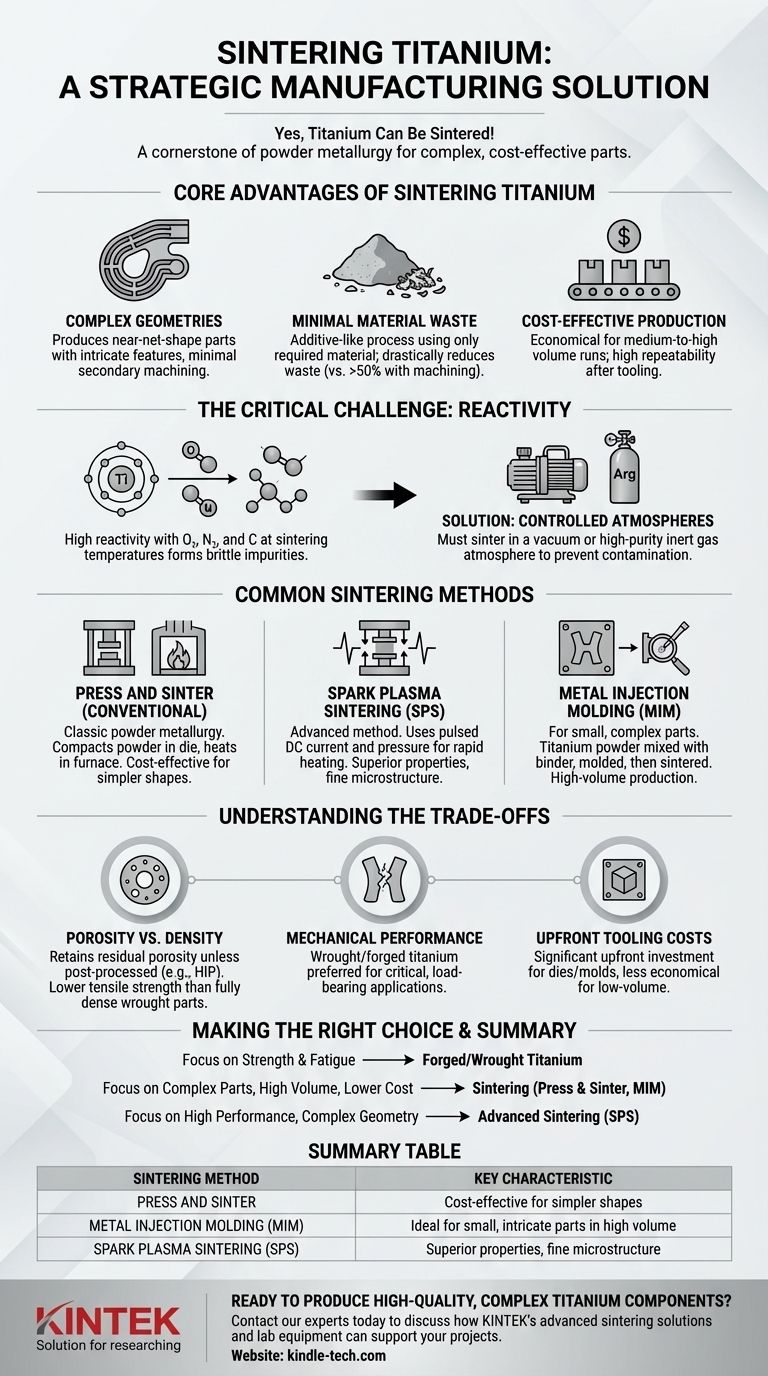

Por que Sinterizar Titânio? As Vantagens Principais

Embora o titânio seja famoso por sua resistência e leveza, ele também é notoriamente difícil e caro de usinar. A sinterização oferece uma alternativa poderosa para muitas aplicações.

Criação de Geometrias Complexas

A sinterização se destaca na produção de peças quase acabadas (near-net-shape). Isso significa que o componente sai do forno muito próximo de suas dimensões finais, exigindo processamento secundário mínimo.

Este método permite características intrincadas como canais internos ou curvas complexas que seriam extremamente caras ou impossíveis de criar com a usinagem subtrativa tradicional.

Minimizando o Desperdício de Material

Usinar uma peça a partir de um bloco sólido de titânio pode desperdiçar mais de 50% do material bruto caro, que é perdido como cavacos.

A sinterização é um processo semelhante ao aditivo que usa apenas o material necessário para a própria peça. Essa redução drástica no desperdício é um fator significativo para sua economia.

Alcançando Produção Econômica

Para tiragens de produção de médio a alto volume, a sinterização é significativamente mais econômica do que usinar cada peça individualmente.

Uma vez que a ferramenta inicial (como uma matriz de prensa ou um molde de injeção) é criada, as peças podem ser produzidas rapidamente e com alta repetibilidade, diminuindo o custo por unidade.

O Desafio Crítico: Gerenciando a Reatividade do Titânio

O principal obstáculo na sinterização de titânio é sua agressiva tendência a reagir com elementos atmosféricos em altas temperaturas.

O Problema da Contaminação

Em temperaturas de sinterização, o titânio absorve prontamente oxigênio, nitrogênio e carbono do ar. Essa contaminação forma compostos quebradiços dentro da estrutura do metal.

Mesmo pequenas quantidades dessas impurezas podem reduzir drasticamente a ductilidade e a vida útil à fadiga da peça final, tornando-a inútil para qualquer aplicação exigente.

A Solução: Atmosferas Controladas

Para evitar a contaminação, o titânio deve ser sinterizado a vácuo ou em uma atmosfera de gás inerte de alta pureza, como o argônio.

Este ambiente controlado impede o processo de ter elementos reativos, preservando a pureza química inerente e as propriedades mecânicas do titânio.

Métodos Comuns de Sinterização para Titânio

Diferentes técnicas de sinterização oferecem vantagens distintas em custo, complexidade e desempenho final da peça.

Sinterização Convencional (Prensa e Sinterização)

Esta é a rota clássica da metalurgia do pó. O pó de titânio é compactado em uma peça "verde" usando uma prensa de matriz e depois aquecido em um forno. É um método econômico para formas mais simples.

Sinterização por Plasma de Faísca (SPS)

SPS é um método avançado que usa uma combinação de alta pressão e uma corrente elétrica pulsada DC para aquecer o pó rapidamente.

Essa velocidade inibe o crescimento de grãos e permite a densificação total em temperaturas mais baixas, resultando em propriedades mecânicas superiores. É frequentemente usado para biomateriais de alto desempenho e componentes aeroespaciais.

Moldagem por Injeção de Metal (MIM)

Para peças altamente complexas, de pequeno a médio porte, o MIM é uma excelente opção. Pó fino de titânio é misturado com um ligante polimérico para criar uma matéria-prima que pode ser moldada por injeção como plástico. O ligante é então removido e a peça é sinterizada.

Compreendendo as Compensações

Embora poderosa, a sinterização não é uma solução universal. É crucial entender suas limitações inerentes em comparação com a fabricação tradicional.

Porosidade vs. Densidade

A menos que técnicas avançadas como a Prensagem Isostática a Quente (HIP) sejam usadas como uma etapa secundária, a maioria das peças sinterizadas retém uma pequena quantidade de porosidade residual.

Isso significa que elas não são 100% densas. Essa porosidade pode ser um ponto de iniciação para rachaduras, potencialmente reduzindo a resistência à tração final e a vida útil à fadiga em comparação com uma peça forjada ou laminada totalmente densa.

Desempenho Mecânico

Para as aplicações mais críticas e de suporte de carga (como um componente de trem de pouso), uma peça forjada e usinada quase sempre oferecerá desempenho superior e mais previsível devido à sua densidade completa e estrutura de grãos otimizada.

Custos Iniciais de Ferramental

As matrizes de prensa e os moldes de injeção necessários para a sinterização representam um investimento inicial significativo. Isso torna o processo menos econômico para protótipos ou tiragens de produção muito pequenas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente dos requisitos específicos do seu componente.

- Se o seu foco principal é a máxima resistência e vida útil à fadiga: O titânio forjado ou laminado, usinado em sua forma final, continua sendo o padrão ouro.

- Se o seu foco principal é produzir peças complexas em alto volume a um custo menor: A sinterização via Prensa e Sinterização ou Moldagem por Injeção de Metal (MIM) é a escolha superior.

- Se o seu foco principal é alto desempenho com geometria complexa e uma microestrutura fina: Métodos avançados como a Sinterização por Plasma de Faísca (SPS) oferecem um poderoso equilíbrio de propriedades.

Ao compreender a compensação fundamental entre a complexidade de fabricação e a densidade do material, você pode selecionar com confiança o processo certo para o seu componente de titânio.

Tabela Resumo:

| Aspecto | Método de Sinterização | Característica Chave |

|---|---|---|

| Custo e Simplicidade | Prensa e Sinterização | Econômico para formas mais simples |

| Complexidade e Volume | Moldagem por Injeção de Metal (MIM) | Ideal para peças pequenas e intrincadas em alto volume |

| Desempenho e Densidade | Sinterização por Plasma de Faísca (SPS) | Propriedades superiores, microestrutura fina |

Pronto para produzir componentes de titânio complexos e de alta qualidade?

A KINTEK é especializada em soluções avançadas de sinterização e nos equipamentos de laboratório necessários para o sucesso. Nossa experiência em fornos de atmosfera controlada e metalurgia do pó pode ajudá-lo a alcançar a produção econômica de peças intrincadas de titânio com desperdício mínimo de material.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos de sinterização de titânio e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são as vantagens de usar um forno a vácuo para nanoestruturas de casca de gema? Preservar a Integridade com Secagem a Vácuo

- Quais são as vantagens da brasagem a vácuo? Obtenha Integridade Superior da Junta para Montagens Complexas

- Qual é a faixa de temperatura para a sinterização? Um guia para a regra de 0,6-0,8 Tm para materiais mais fortes

- Qual é o papel crítico de um forno de secagem a vácuo na preparação de LATP-Li3InCl6? Otimize Seus Eletrólitos Sólidos

- Qual é a temperatura normal para a sinterização? Domine a faixa de 750°C a 1300°C para resultados ótimos

- A brasagem é mais barata que a soldagem? Otimize Seus Custos de União de Metais para Produção

- Qual é o propósito de usar um forno de secagem a vácuo durante o pré-tratamento de filmes de grafite após decapagem ácida?

- Por que os testes de estabilidade térmica em alta temperatura do Mg2Si devem ser realizados em alto vácuo? Garanta a precisão dos dados