Sim, o óleo de pirólise pode ser refinado, mas é um processo fundamentalmente diferente e mais desafiador do que o refino de petróleo bruto convencional. Requer pré-tratamento especializado e aprimoramento químico para gerenciar sua instabilidade inerente, alto teor de oxigênio e corrosividade antes que possa produzir combustíveis ou produtos químicos valiosos.

O principal desafio do refino de óleo de pirólise não é a simples separação, mas sim um processo de descontaminação e estabilização. Seu valor é desbloqueado pela remoção inicial de contaminantes agressivos como oxigênio e ácidos através de uma etapa crítica de aprimoramento, mais comumente o hidrotratamento, o que o torna adequado para processamento posterior.

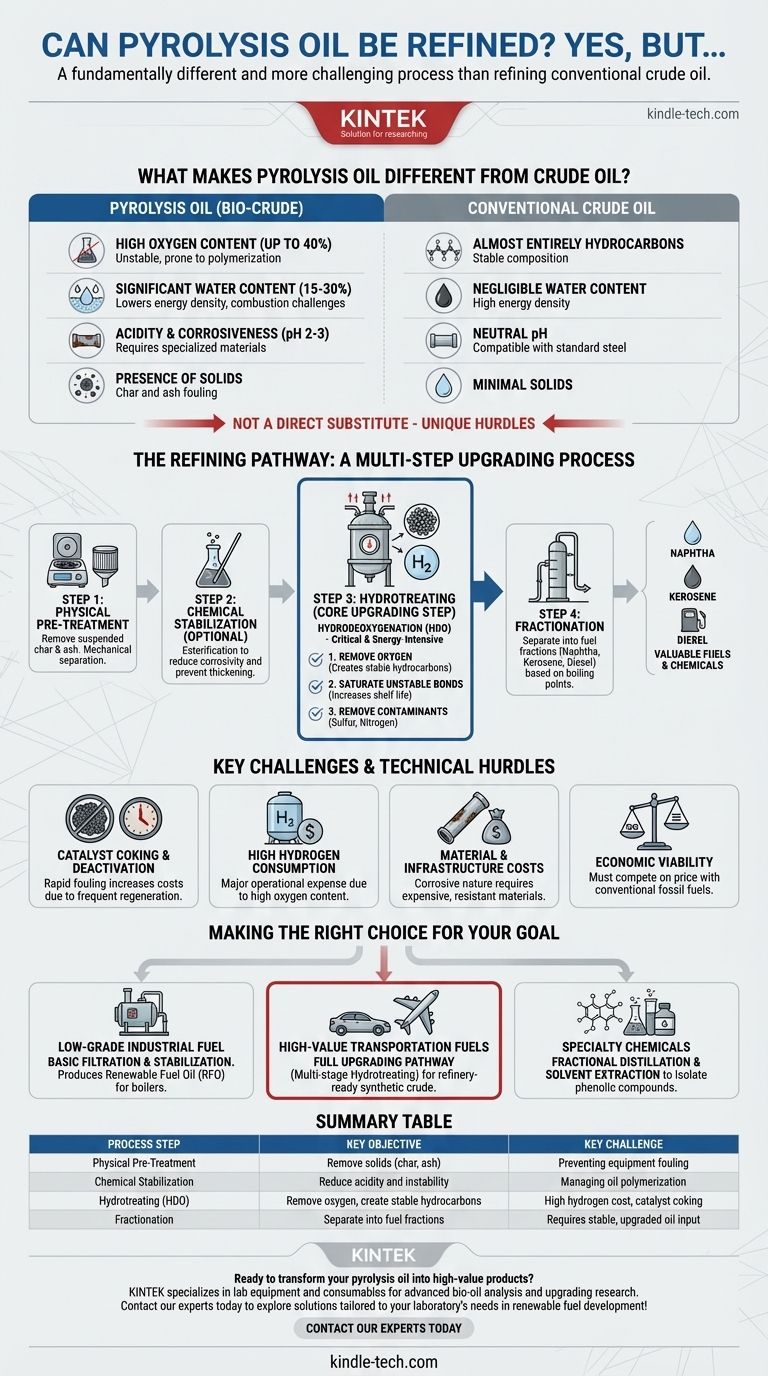

O que Torna o Óleo de Pirólise Diferente do Petróleo Bruto?

Antes de discutir o refino, é fundamental entender que o óleo de pirólise, frequentemente chamado de bio-crude, não é um substituto direto para o petróleo bruto fóssil. Sua composição química única apresenta vários obstáculos importantes.

Alto Teor de Oxigênio

Ao contrário do petróleo bruto, que é quase inteiramente hidrocarbonetos (hidrogênio e carbono), o óleo de pirólise pode conter até 40% de oxigênio em peso. Esse oxigênio está ligado em moléculas como ácidos, aldeídos e fenóis, o que torna o óleo instável e propenso à polimerização (espessamento em lodo) ao longo do tempo.

Conteúdo Significativo de Água

O óleo de pirólise frequentemente contém uma quantidade significativa de água, tipicamente entre 15-30%. Essa água é finamente emulsionada no óleo, diminuindo sua densidade energética e criando desafios para o processamento e a combustão.

Acidez e Corrosividade

A presença de ácidos orgânicos, particularmente ácido acético e fórmico, torna o óleo de pirólise altamente ácido (com um pH de 2-3). Isso o torna extremamente corrosivo para tubos, bombas e tanques de armazenamento de aço padrão, exigindo materiais especializados e mais caros.

Presença de Sólidos

O óleo de pirólise bruto contém partículas finas de carvão e cinzas provenientes do reator de pirólise. Esses sólidos devem ser removidos por filtração para evitar o entupimento de equipamentos a jusante e o envenenamento do catalisador.

O Caminho do Refino: Um Processo de Aprimoramento Multi-Etapas

O refino de óleo de pirólise é menos sobre destilação simples e mais sobre uma transformação química chamada aprimoramento. O objetivo é criar um óleo sintético estável, denso em energia e não corrosivo que possa ser co-processado em uma refinaria tradicional.

Etapa 1: Pré-Tratamento Físico

A primeira etapa é sempre mecânica. Isso envolve a filtragem ou o uso de centrífugas para remover as partículas suspensas de carvão e cinzas do óleo bruto.

Etapa 2: Estabilização Química (Opcional, mas Recomendada)

Para gerenciar a instabilidade inerente do óleo, uma etapa de aprimoramento suave, como a esterificação (reação dos ácidos com um álcool), pode ser usada. Isso reduz a corrosividade e evita que o óleo engrosse durante o armazenamento ou aquecimento.

Etapa 3: Hidrotratamento (A Etapa Central de Aprimoramento)

Esta é a etapa mais crítica e intensiva em energia. O óleo é aquecido sob alta pressão na presença de um catalisador e grandes quantidades de hidrogênio. Este processo, conhecido como hidrodeoxigenação (HDO), atinge três objetivos vitais:

- Remove átomos de oxigênio, convertendo compostos orgânicos em hidrocarbonetos estáveis.

- Satura ligações químicas instáveis, aumentando a vida útil do óleo.

- Remove outros contaminantes como enxofre e nitrogênio.

O resultado desta etapa é um óleo sintético estável e desoxigenado com propriedades muito mais próximas às do petróleo bruto fóssil.

Etapa 4: Fracionamento

Uma vez que o óleo tenha sido aprimorado, ele pode ser destilado (fracionado) de maneira semelhante ao petróleo bruto convencional. Este processo separa o petróleo sintético em diferentes frações com base em seus pontos de ebulição, como nafta (para mistura de gasolina), querosene (para combustível de aviação) e diesel.

Principais Desafios e Obstáculos Técnicos

Embora tecnicamente viável, o aprimoramento do óleo de pirólise enfrenta obstáculos econômicos e técnicos significativos que são cruciais para entender.

Coqueamento e Desativação do Catalisador

Os compostos reativos no óleo de pirólise bruto podem rapidamente sujar e desativar os caros catalisadores usados no hidrotratamento. Esse rápido "coqueamento" aumenta os custos operacionais devido à necessidade de regeneração ou substituição frequente do catalisador.

Alto Consumo de Hidrogênio

O hidrotratamento é um processo caro principalmente porque o hidrogênio é uma commodity industrial cara. O alto teor de oxigênio do óleo de pirólise significa que uma quantidade muito grande de hidrogênio é consumida durante o aprimoramento, representando uma grande despesa operacional.

Custos de Material e Infraestrutura

A natureza corrosiva do bio-crude bruto e as altas pressões exigidas para o hidrotratamento demandam o uso de materiais caros e resistentes à corrosão, como aço inoxidável, aumentando o custo de capital de toda a instalação.

Viabilidade Econômica

Em última análise, o alto custo de aprimoramento — impulsionado pelo consumo de hidrogênio, substituição de catalisadores e despesas de capital — é a maior barreira. O produto final deve ser capaz de competir em preço com os combustíveis fósseis convencionais, o que continua sendo um desafio significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ideal para tratar o óleo de pirólise depende inteiramente do seu mercado final e das restrições econômicas.

- Se o seu foco principal é criar um combustível industrial de baixo grau: Considere apenas filtração básica e estabilização. Isso produz um óleo combustível renovável (RFO) adequado para uso em caldeiras e fornos industriais onde a combustão bruta é aceitável.

- Se o seu foco principal é produzir combustíveis de transporte de alto valor: Você deve investir em um caminho de aprimoramento completo centrado em hidrotratamento robusto e multi-estágio para criar um óleo sintético pronto para refinaria.

- Se o seu foco principal é extrair produtos químicos especiais: Sua estratégia deve envolver destilação fracionada e extração por solvente antes do aprimoramento principal para isolar compostos fenólicos valiosos para uso em resinas, adesivos e aromatizantes.

Refinar com sucesso o óleo de pirólise é transformar um intermediário desafiador, derivado de resíduos, em uma commodity estável e valiosa, abordando sistematicamente suas complexidades químicas inerentes.

Tabela Resumo:

| Etapa do Processo | Objetivo Principal | Desafio Principal |

|---|---|---|

| Pré-Tratamento Físico | Remover sólidos (carvão, cinzas) | Prevenir o entupimento do equipamento |

| Estabilização Química | Reduzir a acidez e a instabilidade | Gerenciar a polimerização do óleo |

| Hidrotratamento (HDO) | Remover oxigênio, criar hidrocarbonetos estáveis | Alto custo do hidrogênio, coqueamento do catalisador |

| Fracionamento | Separar em frações de combustível (ex: diesel, nafta) | Requer entrada de óleo estável e aprimorado |

Pronto para transformar seu óleo de pirólise em produtos de alto valor? A KINTEK é especializada em equipamentos de laboratório e consumíveis para análise avançada de bio-óleo e pesquisa de aprimoramento. Seja você desenvolvendo métodos de estabilização ou otimizando catalisadores de hidrotratamento, nossas ferramentas de precisão ajudam a superar os obstáculos técnicos de forma eficiente. Entre em contato com nossos especialistas hoje para explorar soluções adaptadas às necessidades do seu laboratório no desenvolvimento de combustíveis renováveis!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Por que um ambiente de alto vácuo deve ser mantido em um forno de prensa a quente a vácuo para a preparação de alvos de IZO?

- Como a precisão do forno de prensagem a quente a vácuo influencia os compósitos SiC/Ti? Domine a Qualidade da Interface para Resistência Máxima

- Qual é a função principal de um forno de Prensagem a Quente a Vácuo (VHP)? Alcançar 99,7% de Densidade em Alvos de Rutênio

- Quais métodos de pressurização são empregados em um forno de prensagem a quente a vácuo? Escolha o Método Certo para Seus Materiais

- Qual o papel de um forno de Prensagem a Quente a Vácuo (VHP) na densificação do Rutênio? Alcance 99,7% de Densidade Relativa