No mundo da eletrônica, os semicondutores são definidos pela sua extrema finura. Embora o wafer de silício sobre o qual são construídos tenha uma espessura tangível para integridade estrutural, as camadas ativas e funcionais de um semicondutor são medidas em nanômetros — uma escala milhares de vezes mais fina que um fio de cabelo humano. O produto final que você vê, o chip, é um pacote pequeno e fino projetado para um propósito específico.

O imenso poder de um semicondutor não vem do seu volume, mas da finura microscópica de suas camadas funcionais. Essa finura é uma escolha deliberada de engenharia que permite a velocidade, eficiência e densidade que definem a computação moderna.

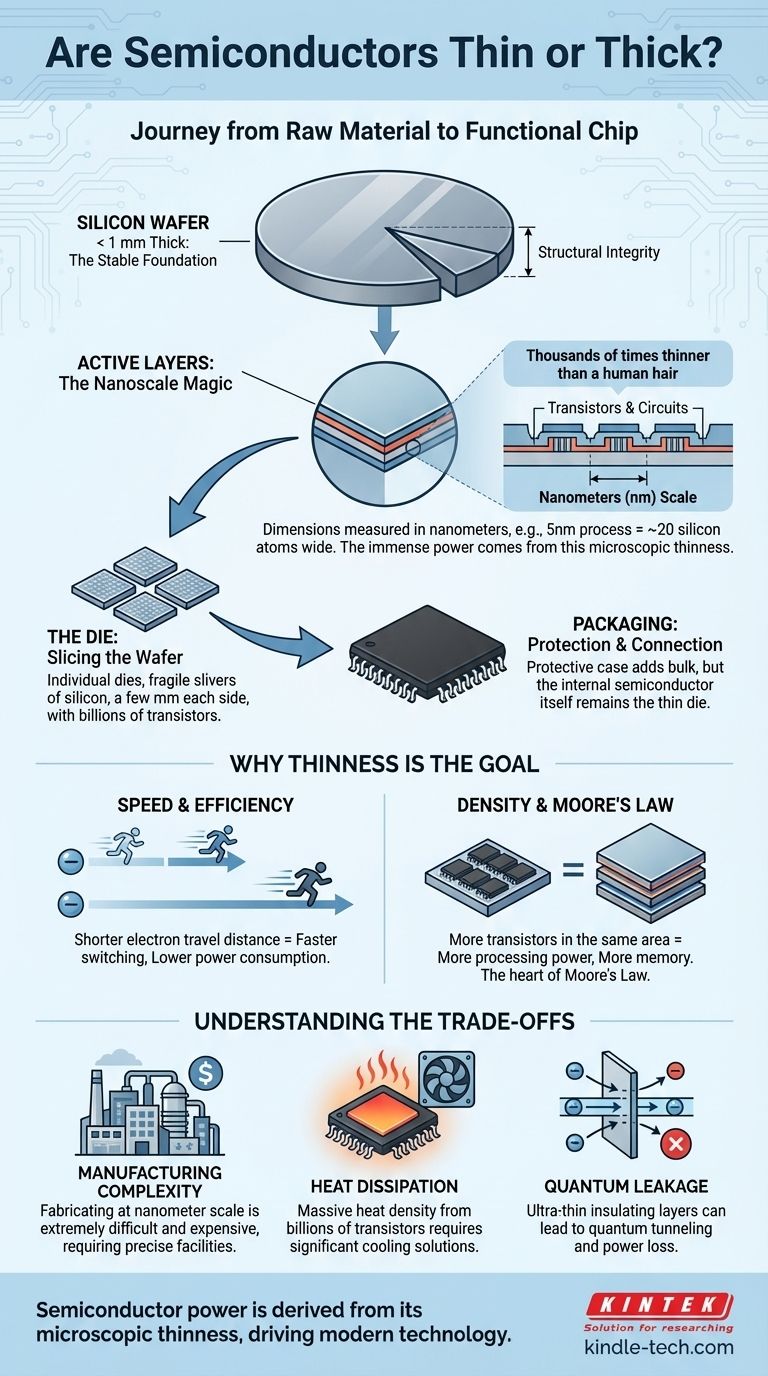

Do Material Bruto ao Chip Funcional

Para entender a dimensão de um semicondutor, devemos observar sua jornada de um wafer de silício bruto a um chip embalado. O processo envolve componentes relativamente "grossos" e componentes incrivelmente "finos".

O Wafer de Silício: Uma Fundação Estável

Um dispositivo semicondutor começa sua vida como parte de um wafer de silício. Este é um disco rígido, perfeitamente plano e de alta pureza que atua como o substrato, ou fundação, para a construção de circuitos.

Um wafer típico pode ter 300 mm (cerca de 12 polegadas) de diâmetro e menos de 1 mm de espessura. Essa espessura é crucial para fornecer a estabilidade mecânica necessária para manusear o wafer durante o complexo processo de fabricação sem que ele quebre.

As Camadas Ativas: Onde a Mágica Acontece

O trabalho real de um semicondutor é realizado nos transistores e circuitos construídos sobre o wafer. Estes são criados através da deposição e gravação de uma série de filmes incrivelmente finos de vários materiais.

Estas camadas ativas são onde o termo "fino" se torna um eufemismo. Suas dimensões são medidas em nanômetros (nm). Para contextualizar, um processo de fabricação de 5 nm refere-se a características no chip que têm apenas cerca de 20 átomos de silício de largura.

O Die: Cortando o Wafer

Um único wafer contém centenas ou até milhares de circuitos individuais idênticos. O wafer é cortado precisamente, ou diced, nessas unidades retangulares individuais. Cada unidade é chamada de die.

Um único die é uma lasca frágil e minúscula de silício, muitas vezes com apenas alguns milímetros de cada lado, contendo bilhões de transistores em suas camadas de escala nanométrica.

Embalagem (Packaging): Proteção e Conexão

O die de silício nu é muito frágil para ser usado diretamente. Ele é colocado em uma embalagem (package) protetora, que é tipicamente o componente preto de plástico ou cerâmica que reconhecemos como um "chip".

Esta embalagem serve a dois papéis críticos: protege o die delicado do ambiente e fornece os pinos ou almofadas de metal necessários para conectar o chip a uma placa de circuito maior. A embalagem adiciona volume e espessura, mas o semicondutor em si permanece o die fino no interior.

Por Que a Finura é o Objetivo Final

Engenheiros de semicondutores estão em uma corrida constante para tornar as camadas funcionais de um chip mais finas e menores. Essa obsessão pela finura está diretamente ligada ao desempenho.

Velocidade e Eficiência

A velocidade de um transistor é determinada pela rapidez com que ele pode ligar e desligar. Em transistores mais finos e menores, os elétrons têm uma distância muito mais curta para percorrer.

Isso se traduz diretamente em velocidades de comutação mais rápidas e menor consumo de energia, semelhante a como um sprint curto requer menos tempo e energia do que uma corrida longa.

Densidade e Lei de Moore

Camadas mais finas e componentes menores permitem que os engenheiros empacotem mais transistores na mesma área física. Este princípio é o coração da Lei de Moore.

Mais transistores por chip significam mais poder de processamento, mais memória e recursos mais avançados, tudo dentro de um dispositivo do mesmo tamanho.

Entendendo as Compensações (Trade-offs)

A busca pela finura microscópica não é isenta de desafios. Os benefícios no desempenho vêm com compensações significativas de engenharia e físicas.

Complexidade de Fabricação

A fabricação de camadas em escala nanométrica é extraordinariamente difícil e cara. Requer instalações multibilionárias conhecidas como "fabs" e alguns dos processos de fabricação mais precisos já desenvolvidos pela humanidade.

Dissipação de Calor

Embora transistores menores sejam mais eficientes individualmente, empacotar bilhões deles em um espaço minúsculo cria um enorme problema de densidade de calor. O die "fino" gera tanto calor que muitas vezes requer uma solução de resfriamento "grossa", como um dissipador de calor ou ventilador, para operar sem danos.

Vazamento Quântico

À medida que as camadas isolantes se tornam com apenas alguns átomos de espessura, um efeito mecânico quântico chamado tunelamento (tunneling) se torna um problema sério. Elétrons podem "vazar" através dessas barreiras ultrafinas, desperdiçando energia e causando erros computacionais. Este é um limite físico fundamental contra o qual os engenheiros lutam constantemente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua perspectiva sobre a espessura de um semicondutor depende inteiramente de sua função e do que você precisa alcançar.

- Se seu foco principal for design de hardware: Você deve equilibrar os ganhos de desempenho de transistores menores e mais finos com a necessidade crítica de gerenciamento térmico e integridade de energia.

- Se seu foco principal for desenvolvimento de software: Você pode aproveitar a velocidade do hardware "fino" moderno, mas esteja ciente de que o desempenho pode ser limitado pelos limites físicos da dissipação de calor no chip.

- Se seu foco principal for negócios ou investimento: Você deve ver a busca pela "finura" (avanços nos nós de processo) como o principal motor do progresso tecnológico, mas reconhecer os imensos custos de capital e as barreiras físicas envolvidas.

Entender que o poder de um semicondutor deriva de sua finura microscópica fornece o contexto fundamental para quase toda a tecnologia moderna.

Tabela Resumo:

| Componente | Espessura Típica | Propósito |

|---|---|---|

| Wafer de Silício | < 1 mm | Fornece fundação estrutural |

| Camadas Ativas | Nanômetros (nm) | Circuitos funcionais e transistores |

| Die (Chip) | Alguns mm (comprimento do lado) | Unidade de circuito individual |

| Embalagem Final | Variável (carcaça do chip) | Proteção e conexão externa |

Desbloqueie a Precisão para o Seu Laboratório com a KINTEK

Aproveitar o poder da tecnologia de filmes finos está no cerne da inovação de semicondutores moderna. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade que suportam a fabricação e análise precisas dessas camadas microscópicas. Se você está envolvido em pesquisa de materiais, desenvolvimento de semicondutores ou testes de eletrônicos, nossas soluções são projetadas para atender às exigências rigorosas do seu trabalho.

Por Que Escolher a KINTEK?

- Ferramentas de Precisão: Desde sistemas de deposição até equipamentos de gravação, oferecemos ferramentas confiáveis para criar e manusear camadas em escala nanométrica.

- Suporte Especializado: Nossa equipe entende os desafios da fabricação de semicondutores e está aqui para ajudá-lo a otimizar seus processos.

- Soluções Personalizadas: Atendemos laboratórios e equipes de P&D focados em avançar a tecnologia através de aplicações de ponta em filmes finos.

Pronto para aprimorar suas capacidades em pesquisa ou produção de semicondutores? Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades do seu laboratório e ajudá-lo a alcançar resultados inovadores.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão