Objetivo do Teste Piloto de Filtro Prensa

Índice

- Objetivo do Teste Piloto do Filtro Prensa

- Descrição das prensas de filtro piloto HPL300, HPL470 e HPL500

- Configurações de câmara encastrada e filtro prensa de membrana

- Procedimento básico de teste e observações

- Panos de filtro

- Produtos químicos e auxiliares de filtração

- Determinação de produtos químicos para condicionamento

- Utilização de solução de cloreto férrico e cal hidratada

- Adição de adjuvantes de filtração e outros produtos químicos inorgânicos

- Procedimento de teste

- Panos de filtro

- Teor ideal de água na extração de etanol

- Características do material

- Colectores de condensados

- Filtros de entrada e coletores de água

- Procedimento de teste

- Questões de segurança

- Notas especiais para as prensas de filtro HPL470 e HPL500

Filtro prensa Os ensaios-piloto servem o objetivo de recolher os dados necessários para dimensionar com precisão um sistema de filtro prensa à escala real. Estes dados incluem vários parâmetros, tais como sólidos do bolo, densidade do bolo, tempo total de processamento, tempo de processamento para cada etapa, sólidos de alimentação da lama, pH da lama, dosagens de condicionamento químico e pressão máxima de funcionamento para cada etapa do processo. Além disso, podem também ser recolhidos outros dados, como os sólidos suspensos do filtrado, o pH da pasta e a análise química específica exigida pelo processo.

Recolha de dados para dimensionamento de um sistema de filtro prensa à escala real

Durante o teste-piloto do filtro-prensa, estão normalmente envolvidos os seguintes passos:

-

Preparação: A lama ou o chorume é preparado e o filtro prensa é montado com as placas e o pano de filtro correctos.

-

Enchimento e filtragem: A bomba é ligada e a prensa é enchida. Observa-se o filtrado e inicia-se a contagem do tempo. São recolhidas amostras de filtrado a intervalos regulares. O teste continua até que as condições de baixo caudal e de pressão máxima sejam atingidas para a filtração.

-

Passos adicionais para o teste da membrana: Se se tratar de um teste de membrana, podem ser efectuados passos opcionais, como a lavagem do bolo, a compressão da membrana e a descarga de ar, depois de atingida a pressão máxima.

-

Remoção e análise do bolo: Uma vez terminado o teste, a prensa é aberta e o bolo do filtro é removido. As amostras de bolo são retiradas para análise, incluindo medições de sólidos do bolo, densidade do bolo, espessura do bolo e outros parâmetros necessários. É importante notar a libertação do bolo durante este processo e observar o estado geral da superfície do tecido do filtro.

-

Teste de Câmara Recuada para Filtros Prensa Piloto: Para as prensas de filtro piloto que utilizam placas de câmara rebaixada, o pano é instalado nas placas de filtro e as placas são colocadas na estrutura da prensa de filtro. A prensa é fechada e pressurizada à pressão correcta. As válvulas do filtrado são abertas e a bomba de alimentação e a bomba de alimentação de polímero são accionadas. O teste continua como mencionado acima.

Ao efetuar um teste piloto de filtro prensa, as empresas podem recolher dados essenciais para determinar o tamanho e a configuração adequados para um sistema de filtro prensa à escala real. Isto garante uma óptima eficiência de filtração e produtividade em vários processos industriais.

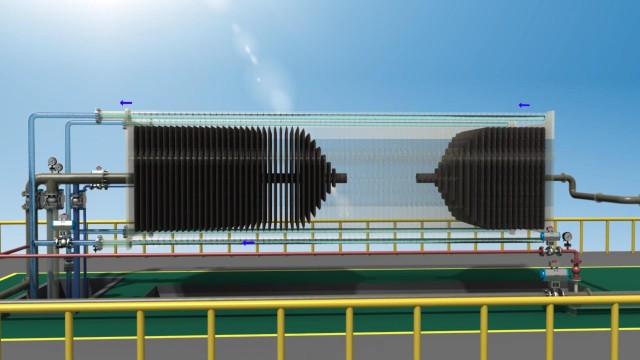

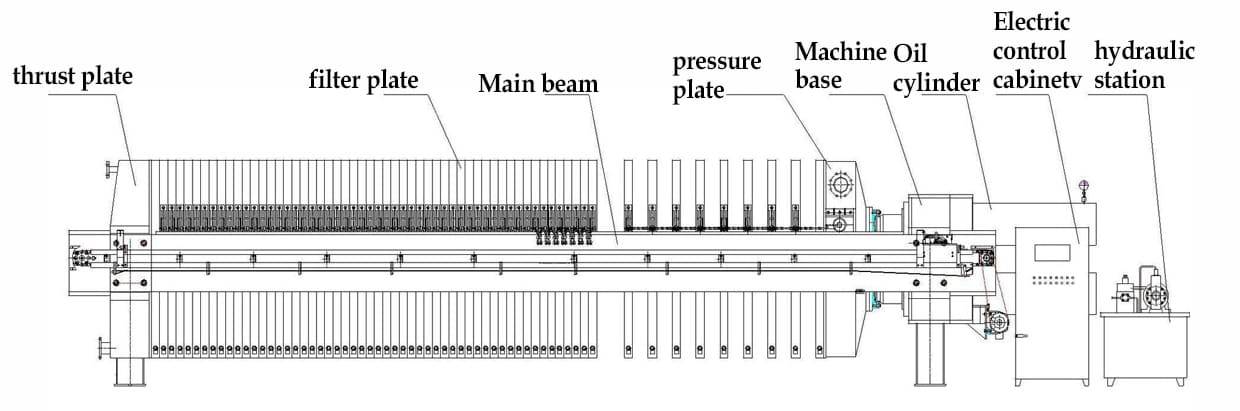

Descrição das prensas de filtro piloto HPL300, HPL470 e HPL500

As prensas de filtro piloto HPL300, HPL470 e HPL500 são prensas de filtro "sidebar", cada uma com uma bomba hidráulica manual. Estas prensas de filtro são compostas por uma estrutura, um sistema hidráulico e placas de filtro com panos de filtro. O HPL500 pode utilizar placas de filtro de 470 mm x 470 mm ou placas de filtro de 500 mm x 500 mm, enquanto o HPL470 só pode utilizar placas de 470 mm x 470 mm. O HPL300 utiliza placas de 300 mm x 300 mm. Outros equipamentos necessários para um teste incluem bombas e tanques de mistura com misturadores.

Configurações de prensa de filtro de membrana e de câmara encastrada

Existem duas configurações básicas de filtro prensa: câmara encastrada e membrana. As prensas-piloto HPL470 e HPL500 são adequadas para todos os testes de ambas as configurações. Um teste de câmara embutida requer o filtro prensa, bomba(s) de alimentação e um tanque de mistura com um misturador. Um teste de membrana requer todo o equipamento necessário para um teste de câmara embutida, mais uma fonte de gás comprimido para a compressão da membrana e o equipamento necessário para controlar a compressão da membrana. O HPL300 é adequado para ensaios em câmara de recesso e ensaios básicos de membrana sem lavagem de bolos.

Procedimento de ensaio básico e observações

O ensaio básico começa com a preparação da lama ou do chorume, conforme necessário, e com a instalação das placas e do tecido filtrante correctos na prensa de filtro. Quando a prensa e a amostra estiverem prontas, a bomba é ligada e a prensa é enchida. O filtrado será visto quando a prensa estiver cheia, e começa a cronometragem e a recolha de amostras de filtrado. O teste continua até que as condições de baixo caudal e de pressão máxima tenham sido atingidas para a filtração.

No caso de um teste de câmara de recesso, o teste termina neste ponto. Para um teste de membrana, o teste continua com passos opcionais, tais como a lavagem do bolo, a compressão da membrana e a purga de ar opcional. Uma vez terminado o teste, a prensa é aberta, o bolo de filtração é removido e são recolhidas amostras do bolo. Durante a libertação do bolo, é importante observar a forma como o bolo se libertou e o estado geral da superfície do tecido do filtro. A libertação do bolo é normalmente um pouco melhor numa prensa maior, mas se houver uma má libertação na unidade de teste, a libertação na unidade maior também será má.

Durante o teste, é essencial recolher dados como os sólidos do bolo, a densidade do bolo, o tempo total de processamento, o tempo de processamento para cada etapa, os sólidos de alimentação da pasta, o pH da pasta, as dosagens reais de condicionamento químico e a pressão máxima de funcionamento para cada etapa do processo. Os dados adicionais que são frequentemente recolhidos incluem os sólidos suspensos do filtrado, o pH da pasta e a análise química específica exigida pelo processo.

Em resumo, os filtros prensa piloto HPL300, HPL470 e HPL500 são equipamentos versáteis para a realização de testes piloto de filtros prensa. Podem ser utilizados tanto para configurações de câmara embutida como de membrana, dependendo dos requisitos de ensaio específicos. O procedimento de teste envolve a preparação da lama, o enchimento da prensa e a monitorização do processo de filtração até serem atingidas as condições desejadas. A recolha de dados exactos durante o teste é crucial para o dimensionamento de um sistema de filtro prensa à escala real.

Panos de filtro

Quando se trata de selecionar um pano de filtro para o seu filtro prensa, há dois critérios principais a considerar: a qualidade inicial do filtrado e a libertação do bolo. A qualidade inicial do filtrado refere-se ao grau de limpeza do filtrado quando passa pela primeira vez através do pano. Em aplicações de processo, é comum dar prioridade a uma melhor qualidade inicial do filtrado, mesmo que isso signifique uma libertação de bolo ligeiramente inferior. Por outro lado, para a maioria das aplicações de resíduos, é comum dar prioridade a uma melhor libertação do bolo, mesmo que isso signifique um filtrado inicial ligeiramente mais sujo. Em última análise, a seleção do tecido filtrante envolve uma combinação de experiência e tentativa e erro.

Outro fator importante a considerar é a compatibilidade química do material do tecido com a lama. Diferentes tecidos têm diferentes níveis de resistência a vários produtos químicos, pelo que é importante escolher um tecido que possa suportar os produtos químicos específicos presentes no seu chorume. Isto é crucial para garantir a longevidade e a eficácia do pano de filtro.

Para além do pano de filtro, existem também produtos químicos e auxiliares de filtragem que podem ser utilizados para melhorar o processo de filtragem. O condicionamento químico envolve a adição de produtos químicos à lama para melhorar a eficiência da filtração. No entanto, é importante notar que, para a maioria das aplicações de processo, o condicionamento químico não é possível devido ao risco de contaminação do produto.

Alguns produtos químicos comuns utilizados para o condicionamento químico incluem a solução de cloreto férrico, que está disponível comercialmente com uma concentração de 36% e uma densidade de 1,378 gm/ml. As dosagens correctas destes produtos químicos podem ser determinadas através de testes.

Os filtros prensa são amplamente utilizados em várias indústrias e aplicações para a separação de líquidos/sólidos. Podem ser personalizadas para satisfazer necessidades específicas, tais como a capacidade de filtração, o número de câmaras, o tamanho da placa de filtragem e os materiais de construção. As indústrias que utilizam habitualmente filtros prensa incluem o processamento de alimentos e bebidas, o fabrico de produtos químicos, a exploração mineira, a produção de energia, os agregados, a produção de asfalto e cimento, as siderurgias e as instalações municipais.

Em geral, os panos de filtro desempenham um papel crucial no processo de filtragem de um filtro prensa. Ao considerar os critérios de qualidade do filtrado inicial, libertação do bolo e compatibilidade química, pode selecionar o pano de filtro certo para as suas necessidades específicas de aplicação.

Produtos químicos e auxiliares de filtragem

Determinação de produtos químicos para condicionamento

Os produtos químicos utilizados para o condicionamento químico nos processos de filtração são determinados através de testes para determinar as dosagens químicas correctas. É importante notar que, para a maioria das aplicações de processo, o condicionamento químico não é possível devido à contaminação do produto.

Utilização de solução de cloreto férrico e cal hidratada

Quando se utiliza cloreto férrico e cal para a pasta, recomenda-se adicionar primeiro o cloreto férrico e misturar bem antes de adicionar a cal e misturar bem. É habitualmente utilizada uma solução de cloreto férrico de concentração e densidade conhecidas. Uma solução de cloreto férrico disponível no mercado tem normalmente uma concentração de 36% e uma densidade de 1,378 gm/ml.

A cal hidratada, de qualidade química com uma análise de 90 - 95% como Ca(OH)2 ou 68 - 72% de CaO disponível, é normalmente transformada numa pasta de 10% w/w para adicionar à pasta. A densidade da pasta a 10% é de 1,08 gm/ml.

Adição de adjuvantes de filtração e outros produtos químicos inorgânicos

Os adjuvantes de filtração são normalmente adicionados como pastas, geralmente numa concentração de 10% p/p. Outros produtos químicos inorgânicos podem ser adicionados como soluções ou pastas, dependendo do produto químico específico que está a ser utilizado.

Procedimento de ensaio

Pasta e preparações gerais

Ao realizar testes, é importante imitar as condições de processo esperadas o mais próximo possível, especialmente com as taxas de fluxo iniciais da bomba. No entanto, isto pode ser um desafio devido às diferentes dimensões das bombas de alimentação utilizadas.

Panos filtrantes

A seleção dos panos de filtro baseia-se em dois critérios: a qualidade inicial do filtrado e a libertação do bolo. Em aplicações de processo, é comum dar prioridade à melhoria da qualidade inicial do filtrado em detrimento da libertação da torta. Por outro lado, na maioria das aplicações de resíduos, um filtrado inicial ligeiramente sujo pode ser aceite para uma melhor libertação do bolo. A seleção do tecido baseia-se normalmente na experiência e na tentativa e erro. Além disso, a compatibilidade química do material do tecido com a pasta é uma consideração importante.

Teor de água ideal na extração de etanol

Durante a extração de solventes, como na extração de etanol, o teor de água ideal varia entre 70% e 95%. Os aditivos de água servem como catalisadores para oxidar as membranas celulares patogénicas e podem ajudar a reduzir os custos e os riscos de combustão. No caso dos solventes de grau FCC, que requerem água pura quando é necessária a diluição, é utilizada água microfiltrada com um nível de pureza de 0,2 mícron e água desionizada para garantir um produto isento de metais pesados, voláteis, pirogénios e micróbios.

Características do material

Ao analisar um produto para garantir que cumpre as especificações pretendidas, são consideradas várias características do material: fluidez, resistência à compressão, densidade aparente, resistência ao esmagamento, análise química e amostragem e monitorização de gases. Estas características ajudam a determinar se o produto cumpre as especificações desejadas e auxiliam no aumento de escala do processo. Os dados do processo, como o tempo de residência, a inclinação do forno, os requisitos de temperatura, a velocidade de rotação do forno, as emissões e a taxa de alimentação, também podem contribuir para alcançar as especificações desejadas do produto.

Purgadores de condensados

Os separadores de condensados são utilizados para remover líquidos condensados da linha de sucção de vácuo. Funcionam através da adsorção de vapores a meios materiais ou superfícies de arrefecimento colocadas na linha de vácuo, ou uma combinação de ambos. É necessária uma manutenção regular para drenar os líquidos condensados dos purgadores de condensados. Alguns colectores têm sistemas de drenagem automática e desligamento automático da bomba quando os colectores atingem e passam por pontos de nível elevado. Os colectores de água podem ser transparentes ou ter visores para indicar quando é necessário drenar.

Filtros de entrada e colectores de água

Os filtros de entrada com papel, poli ou carvão ativado, juntamente com os colectores de água, ajudam a manter o óleo de vácuo não contaminado durante períodos mais longos de serviço. Estes filtros são essenciais para evitar a entrada de partículas na bomba, que podem marcar as paredes e reduzir a eficiência. Além disso, as partículas no interior da bomba podem causar danos e conduzir a gripagem, avaria e longos períodos de reparação. Recomenda-se a existência de uma bomba de reserva ou o acesso a uma oficina de reparação de bombas experiente nas proximidades.

Procedimento de teste

Preparação da lama

Para iniciar o procedimento de teste para as prensas de filtro piloto, é necessário instalar o pano nas placas de filtro e colocar as placas na estrutura da prensa de filtro. Fechar a prensa e pressurizar o cilindro hidráulico com a pressão adequada. É importante notar que o procedimento para a prensa de bancada é descrito na Secção 6.4.2. Além disso, calibre as bombas conforme necessário, de acordo com as instruções do fabricante.

Procedimento de teste da câmara de encastrar e observações

- Fechar a prensa e certificar-se de que a pressão hidráulica de fecho é atingida antes de apertar o anel de bloqueio.

- Fechar as válvulas de filtração inferiores e abrir as válvulas de filtração superiores. Assegurar que as válvulas de entrada de ar de sopro e as válvulas de entrada de água de lavagem estão fechadas.

- Preparar a lama, conforme necessário, com condicionadores químicos ou alimentadores de corpo.

- Ligar a bomba de alimentação e qualquer bomba de alimentação de polímero.

- Depois de a prensa estar cheia, o que deve demorar cerca de 2-5 minutos, o filtrado será visto a sair pelo coletor de filtrado. Começar a cronometrar a corrida e a recolher o filtrado.

- Em intervalos de tempo designados, anotar o volume de filtrado recolhido durante o intervalo de tempo e a pressão no final do intervalo.

- Dependendo da concentração da lama, abra as válvulas do filtrado inferior de 0 a 6 minutos após o início da operação. Para lamas muito concentradas (acima de 50%), abrir as válvulas imediatamente. Para pastas com concentrações até cerca de 8-10%, esperar até 6 minutos para garantir uma boa camada de bolo em todo o pano de filtro.

- Continuar o funcionamento até que a pressão máxima seja atingida e o caudal atinja 10-15 l/m2-h. Nesta altura, a prensa está cheia e a operação está terminada. O caudal terminal real é determinado pela área total de filtração.

- Desligue as bombas e feche todas as válvulas de sucção da bomba para evitar a sifonagem através da bomba. Abrir lentamente a válvula de drenagem da lama para descarregar a pressão na prensa. Esperar até que a pressão seja de 0 psig antes de abrir a prensa.

- Quando a pressão for de 0 psig e a válvula de drenagem da lama ainda estiver aberta, abrir a prensa e soltar o bolo. Cada bolo é removido e pesado, e as amostras são retiradas para sólidos do bolo, densidade do bolo, espessura do bolo e qualquer outra análise necessária. Observar a libertação do bolo e descrevê-la em conformidade.

Procedimento e observações do ensaio de membrana

- O teste da membrana segue inicialmente os passos 1-9 do procedimento do teste da câmara de recesso quando se utilizam placas de membrana de alimentação central. Se utilizar placas de membrana de alimentação angular, nenhuma das válvulas de filtrado está fechada e a alimentação da lama está no canto superior direito da cabeceira, virada para a cabeceira. Note-se que as mangueiras de membrana só são ligadas mais tarde.

- Depois de o equipamento ter sido concebido e construído, é por vezes necessário efetuar testes exaustivos nas instalações do fabricante do equipamento. São efectuados estudos de uniformidade da temperatura para determinar as características da câmara. As amostras reais do produto são submetidas a ciclos de processo rigorosos, utilizando gases inertes e activos para simular as condições reais do processo. Estes processos são aperfeiçoados nas instalações do utilizador até que todas as propriedades desejadas sejam obtidas no produto final.

- Retirar dois discos de aço inoxidável do exsicador. Colocar um pedaço de cartão pré-cortado no topo de um disco e encher o orifício de corte com a mistura finamente moída. Colocar o segundo disco de aço inoxidável por cima e transferir a sanduíche para o pistilo da prensa hidráulica. Deslocar o punho da bomba hidráulica para baixo com um movimento de bombagem até o pistilo atingir o topo da câmara da bomba. Em seguida, mover o manípulo da bomba para cima e bombear até a pressão atingir 20.000 prf. Libertar a pressão com a pequena alavanca do lado esquerdo, manter até que a amostra e o pistilo estejam completamente em baixo. Retirar os discos e puxar para fora. A película deve ter um aspeto homogéneo e transparente. Introduzir no suporte de amostras IR e efetuar o espetro.

- O ensaio de membrana básico começa com a preparação da lama, conforme necessário, e com a preparação da prensa de filtro, instalando as placas e o pano de filtro correctos. Quando a prensa e a amostra estiverem prontas, ligar a bomba e encher a prensa. Começar a cronometrar e a recolher amostras de filtrado quando a prensa estiver cheia. Continuar o ensaio até que as condições de baixo caudal e de pressão máxima tenham sido atingidas para a filtração. No caso de um ensaio de câmara de recesso, o ensaio é terminado. Para um teste de membrana, o teste é continuado com a lavagem opcional do bolo, compressão da membrana e purga de ar opcional. Após a conclusão do teste, abra a prensa, remova o bolo de filtração e recolha amostras do bolo. Durante a libertação do bolo, observe como o bolo é libertado e o estado geral da superfície do tecido do filtro. Note que a libertação do bolo é normalmente melhor numa prensa maior, mas uma má libertação na unidade de teste indica uma má libertação na unidade maior também.

Não esquecer que é importante limpar cuidadosamente as placas de KBr após cada procedimento para evitar a contaminação de futuras amostras.

Questões de segurança

Medidas de segurança para os ensaios de câmara encastrada e de membrana

É necessária alta tensão para gerar temperaturas superiores a 500°C. Com a alta tensão vêm os perigos inerentes de eletrocussão, incêndio e queimaduras graves. Assegurar que o forno está devidamente ligado à terra e que não existem fios soltos ligados ao forno, e usar todo o vestuário de proteção necessário durante o funcionamento. O programa do forno deve ser interrompido ou o forno deve ser desligado antes de abrir a porta do forno. Note-se que o material nem sempre brilha ou parece quente, mas pode causar queimaduras graves se for incorretamente manuseado. Os elementos dos fornos podem estar expostos e podem ser facilmente danificados se sofrerem choques ou arranhões. A sua substituição é muito dispendiosa. Os elementos do forno funcionam com uma corrente elevada e podem ser perigosos se tocados.

Riscos para a saúde

-

Categorizar a sua aplicação: Quer pretenda testar amostras de polímeros, borracha ou alimentos, é essencial saber qual a temperatura exacta a que a amostra começa a transformar-se em fumos. No caso de não saber nada sobre isso, não deixe de verificar os padrões de teste que melhor se adequam.

-

Classificar as necessidades de espaço: É possível que o seu pequeno laboratório não tenha espaço suficiente para guardar esta caixa volumosa. Nesse caso, meça a dimensão da máquina.

-

Classificar as dimensões da câmara: Com base na câmara industrial, é necessário conhecer o tamanho. No caso de pretender testar uma amostra de borracha ou polímero, a câmara terá um tamanho específico. No entanto, para o teste de amostras de alimentos, o tamanho da câmara varia.

-

Controlo da temperatura: Quem não sabe, deve saber que um forno de mufla consiste em queimar a amostra na câmara especificada, ou seja, a consistência do calor é importante. Verificar se existe ou não uma disposição de controlo da temperatura da câmara.

-

Características de segurança: É imperativo dispor de características de segurança aquando da escolha do forno. Tendo este facto em mente, procure sempre um sensor de corte automático que é responsável por controlar a queima das bobinas de aquecimento, bem como o sobreaquecimento.

Segurança

De todas as características que um forno de sinterização pode oferecer, talvez a mais importante seja a segurança. Afinal de contas, estes fornos atingem temperaturas extraordinariamente elevadas e mantêm-se aí durante muito tempo. E utilizam uma elevada amperagem para o fazer.

Depois de o equipamento ter sido concebido e construído, é por vezes necessário efetuar uma grande quantidade de testes nas instalações do fabricante do equipamento. São efectuados estudos de uniformidade da temperatura para determinar as características da câmara. Em muitos casos, as amostras reais do produto são submetidas a ciclos de processo rigorosos, utilizando gases inertes e activos para simular as condições reais do processo. Estes processos são complementados e aperfeiçoados nas instalações do utilizador, com ajustes efectuados até que todas as propriedades desejadas sejam obtidas no produto final.

Uma das desvantagens de um reator de pressão de vidro padrão é a possibilidade de explosões devido a uma pressão interna excessiva difícil de prever e à falta de um mecanismo de alívio. No entanto, com a implementação de segurança adequada fornecida pelo fabricante, o operador pode realizar a maioria das reacções de forma segura.

As desvantagens de um reator de pressão metálico (bomba) são a instalação, a manutenção e a corrosividade.

Notas especiais para os filtros prensa HPL470 e HPL500

Descrição da estrutura do filtro prensa e do sistema hidráulico

Os filtros prensa HPL470 e HPL500 são filtros prensa "sidebar" com uma bomba hidráulica manual. São constituídas por uma estrutura de aço-carbono com barras laterais montadas num patim. O seguidor, também conhecido como cabeça móvel, tem uma peça de extensão móvel que permite que seja movido para fora do caminho durante a descarga do bolo. A peça de extensão tem botões em ambas as extremidades para garantir o alinhamento correto durante o fecho da prensa com a placa de pressão e o cilindro hidráulico.

O filtro prensa HPL500 tem uma bomba manual hidráulica com um reservatório e um cilindro hidráulico. A força de fecho é de 400 bar (6000 psig). Há uma válvula na bomba manual que controla se o fluido hidráulico está a ir para o cilindro ou a voltar para o reservatório. A prensa também tem um anel de bloqueio no cilindro para manter mecanicamente o fecho correto da prensa.

O filtro prensa HPL470 também tem uma bomba manual hidráulica manual com um reservatório e um cilindro hidráulico. A força de fecho é de 4000 psig. Semelhante à HPL500, tem uma válvula na bomba manual para controlar o fluxo de fluido hidráulico e um anel de bloqueio no cilindro para manter o fecho da prensa.

Tubagem frontal e funcionamento da prensa

A tubagem frontal do filtro prensa consiste em cabeçalhos aparafusados com alimentação central e quatro saídas de filtrado de canto. Para a membrana de alimentação de canto, a alimentação central é ignorada, e a porta de filtrado superior direita é usada para alimentação.

Durante o funcionamento da prensa, a espessura adequada do bolo é selecionada e as placas da cabeça, intermédia e traseira são instaladas, alternando as portas de drenagem do filtrado. A prensa deve ser operada dentro das seguintes restrições: pressão máxima de 225 psig e uma taxa de fluxo baixa que não exceda 15 l/m2-hr.

Instalação e funcionamento das placas de câmara rebaixada

As placas de câmara rebaixada usadas nas prensas de filtro HPL470 e HPL500 são placas de alimentação central padrão. Têm panos do tipo pescoço de barril que são mantidos no lugar por atilhos de pano.

Para instalar as placas, estas devem ser colocadas na prensa pela ordem correcta. Pode ser instalado um máximo de 4 câmaras (5 placas). Se necessário, podem ser acrescentadas placas espaçadoras adicionais atrás da placa final se o cilindro hidráulico se deslocar.

Descrição, instalação e funcionamento do conjunto de placas de membrana

A pilha de placas de membrana utilizada nos filtros prensa HPL470 e HPL500 é constituída por uma série de placas de membrana e placas "encastradas". As placas são alternadas: rebaixada - membrana - rebaixada - membrana, etc. As placas de membrana têm uma membrana soldada em PP.

No caso das membranas de alimentação de canto, o chorume é introduzido no canto superior direito das placas. Os panos são folhas individuais mantidas no lugar através de um conjunto de anéis de bloqueio nas portas de alimentação de canto. É utilizada uma placa adaptadora para adaptar o orifício da prensa de 500 mm ao orifício da placa de 470 mm das placas de membrana.

Para membranas de alimentação central, a lama é alimentada na porta de alimentação central. Os panos são do tipo pescoço de barril, exceto a placa traseira, que é do tipo drapeado. São utilizadas abraçadeiras para manter o pano no sítio. Também é utilizada uma placa adaptadora para adaptar a porta da prensa à porta da placa das placas de membrana.

Durante a instalação, as placas devem ser colocadas na prensa pela ordem correcta, com um máximo de 4 câmaras (5 placas) a serem instaladas. Se necessário, podem ser acrescentadas placas espaçadoras adicionais atrás da placa final.

Durante o funcionamento da prensa de membrana, a prensa é enchida convencionalmente com uma pressão de alimentação de 100 psig no máximo. As membranas podem ser insufladas com gás comprimido ou água, com uma pressão máxima de insuflação de 225 psig. Só é necessário insuflar uma placa de membrana de cada vez, mesmo que seja utilizada uma pilha de placas de membrana "completa".

É importante notar que existem duas configurações básicas de filtro prensa: câmara embutida e membrana. As prensas piloto HPL470 e HPL500 são adequadas para testar ambas as configurações. Os testes de câmara embutida requerem o filtro prensa, bomba(s) de alimentação e um tanque de mistura com um misturador. Os ensaios de membrana requerem todo o equipamento necessário para os ensaios de câmara encastrada, bem como uma fonte de gás comprimido para a compressão da membrana e o equipamento necessário para controlar a compressão da membrana. O HPL300 é adequado para testes de câmara embutida e testes básicos de membrana sem lavagem de bolo.

Se estiver interessado neste produto, pode navegar no site da nossa empresa:https://kindle-tech.com/product-categories/heated-lab-pressNós sempre insistimos no princípio da qualidade em primeiro lugar. Durante o processo de produção, controlamos rigorosamente cada etapa do processo, utilizando materiais de alta qualidade e tecnologia de produção avançada para garantir a estabilidade e durabilidade de nossos produtos. para garantir que seu desempenho atenda aos mais altos padrões. Acreditamos que só fornecendo aos clientes uma excelente qualidade é que podemos ganhar a sua confiança e cooperação a longo prazo.

Produtos relacionados

- Prensa de Filtro de Laboratório Hidráulica de Diafragma para Filtração de Laboratório

- Filtros de Banda Estreita para Aplicações de Precisão

- Prensa Hidráulica de Laboratório para Aplicações em XRF KBR FTIR

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

Artigos relacionados

- Compreender a prensa hidráulica de pellets: Mecanismo de trabalho e aplicações

- Aplicações e importância da prensa hidráulica nos laboratórios

- Uma visão das prensas hidráulicas: Versatilidade, eficiência e aplicações industriais

- Mini prensa de comprimidos à escala de laboratório: Aplicações, processos e características

- Prensas hidráulicas manuais para utilização em laboratório: Um guia completo