Em resumo, o argônio é usado em vez do nitrogênio quando a não reatividade química absoluta é fundamental. Embora ambos sejam considerados "inertes", o nitrogênio pode reagir com certos metais em altas temperaturas, um risco que o argônio verdadeiramente inerte evita completamente. A maior densidade do argônio também proporciona um escudo protetor mais estável do que o nitrogênio em muitas aplicações.

A decisão entre argônio e nitrogênio depende de uma troca fundamental: o nitrogênio oferece economias de custo significativas para inertização de uso geral, enquanto o argônio fornece proteção superior e inegociável para processos de alta temperatura e altamente sensíveis onde a contaminação é inaceitável.

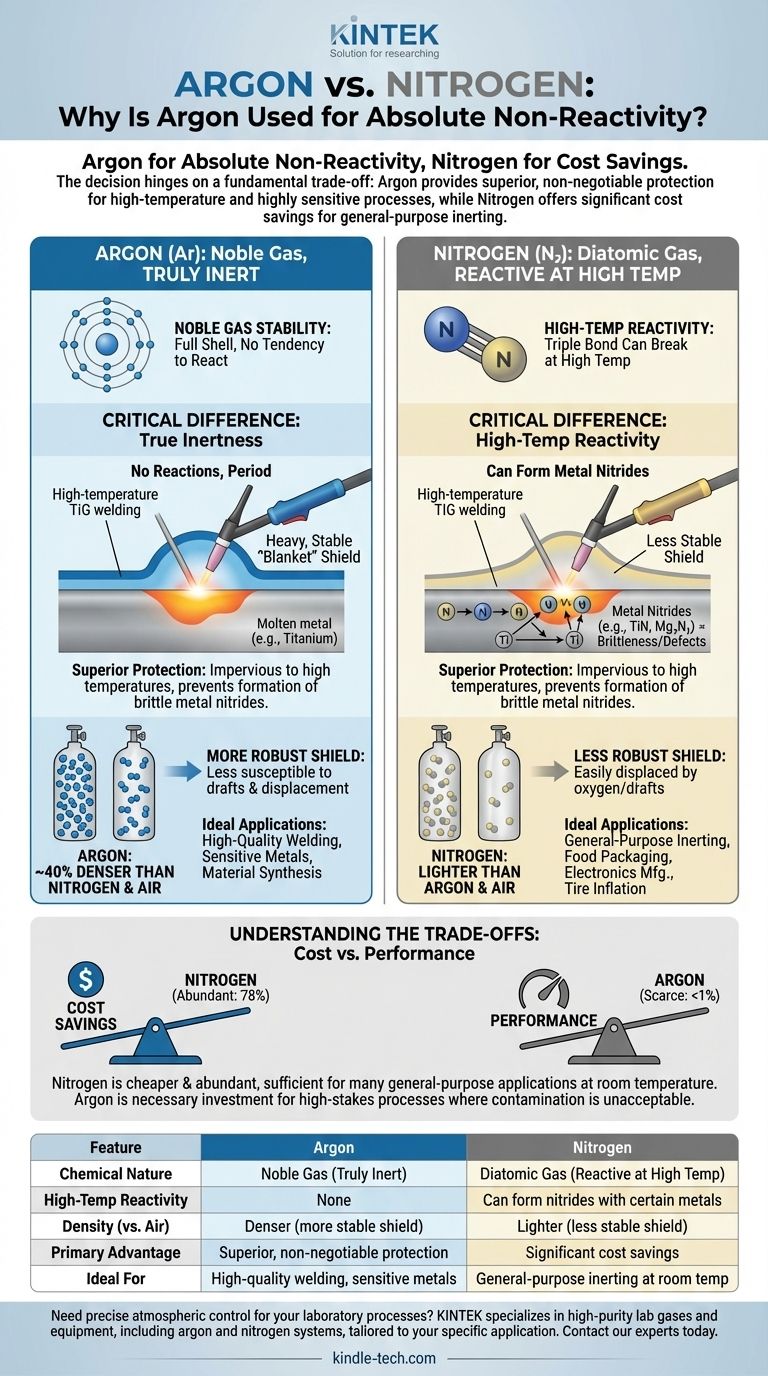

A Diferença Crítica: Inércia Verdadeira

A distinção mais importante entre esses dois gases reside em seu comportamento químico sob estresse. Embora ambos sejam usados para deslocar o oxigênio e prevenir a oxidação, suas definições de "inerte" não são as mesmas.

Estabilidade do Gás Nobre do Argônio

O argônio é um gás nobre. Sua camada de elétrons mais externa está completamente preenchida, o que significa que ele praticamente não tem tendência a compartilhar, ganhar ou perder elétrons.

Essa estabilidade química torna o argônio verdadeiramente inerte em uma faixa extremamente ampla de temperaturas e condições. Ele simplesmente não reagirá com outros elementos.

Reatividade do Nitrogênio em Alta Temperatura

O gás nitrogênio (N₂) é muito estável à temperatura ambiente devido à forte ligação tripla que mantém seus dois átomos unidos. Para muitas aplicações, isso é inerte o suficiente.

No entanto, nas altas temperaturas encontradas em processos como soldagem TIG ou MIG, essa ligação tripla pode se quebrar. Os átomos de nitrogênio recém-liberados podem então reagir com metais como titânio, magnésio e certos aços para formar nitretos metálicos.

Esses nitretos podem tornar um material quebradiço ou comprometer a integridade de uma solda, o que muitas vezes é um resultado inaceitável.

A Vantagem Prática da Densidade

Além da reatividade química, as propriedades físicas de cada gás desempenham um papel significativo em sua seleção.

Criação de um Escudo Protetor Estável

O argônio é aproximadamente 40% mais denso que o nitrogênio e também mais denso que o ar. Quando usado como gás de proteção, ele naturalmente se deposita e forma um "cobertor" pesado e estável sobre a área de trabalho.

Essa densidade torna o escudo protetor mais robusto e menos suscetível a ser perturbado por correntes de ar.

Por Que Isso Importa na Prática

Em um ambiente de soldagem ao ar livre, por exemplo, um escudo de argônio estável é mais eficaz em deslocar o oxigênio e mantê-lo afastado da poça de solda fundida.

O escudo de nitrogênio menos denso pode ser deslocado mais facilmente, permitindo potencialmente que o oxigênio entre e contamine a solda, levando a defeitos.

Entendendo as Trocas

A decisão de usar argônio não se baseia apenas em seu desempenho superior. Fatores práticos e econômicos são frequentemente decisivos.

O Fator Decisivo: Custo

A maior razão pela qual o nitrogênio é usado sempre que possível é o custo. O nitrogênio compõe cerca de 78% da atmosfera terrestre, enquanto o argônio representa menos de 1%.

Essa vasta diferença na abundância natural torna o nitrogênio significativamente mais barato de produzir e adquirir do que o argônio.

Aplicações de Uso Geral vs. Aplicações de Alto Risco

Para inúmeras aplicações, como embalagem de alimentos, fabricação de eletrônicos ou enchimento de pneus, o objetivo é simplesmente deslocar o oxigênio em temperaturas ambientes.

Nesses cenários, a inércia suficiente e o baixo custo do nitrogênio o tornam a escolha clara e lógica. O argônio seria tecnicamente eficaz, mas economicamente um desperdício.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre esses gases requer uma compreensão clara dos requisitos do seu processo e do seu orçamento.

- Se o seu foco principal for a inertização econômica perto ou à temperatura ambiente: O nitrogênio é a escolha correta para prevenir a oxidação geral sem o custo do argônio.

- Se o seu foco principal for soldagem de alta qualidade ou proteção de metais reativos em altas temperaturas: O argônio é o investimento necessário para prevenir reações químicas indesejadas e garantir a integridade do processo.

Em última análise, selecionar o gás correto é sobre adequar a ferramenta às exigências específicas do trabalho.

Tabela de Resumo:

| Característica | Argônio | Nitrogênio |

|---|---|---|

| Natureza Química | Gás Nobre (Verdadeiramente Inerte) | Gás Diatômico (Reativo em Alta Temperatura) |

| Reatividade em Alta Temperatura | Nenhuma | Pode formar nitretos com certos metais |

| Densidade (vs. Ar) | Mais Denso (escudo mais estável) | Mais Leve (escudo menos estável) |

| Vantagem Principal | Proteção superior e inegociável | Economia de custo significativa |

| Ideal Para | Soldagem de alta qualidade, metais sensíveis | Inertização de uso geral à temperatura ambiente |

Precisa de controle atmosférico preciso para seus processos laboratoriais?

O gás inerte correto é fundamental para a integridade de seus experimentos e síntese de materiais. A KINTEK é especializada em fornecer gases e equipamentos de laboratório de alta pureza, incluindo sistemas de argônio e nitrogênio, adaptados à sua aplicação específica — seja P&D sensível ou processamento em alta temperatura.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades e garantir resultados ideais para suas demandas laboratoriais.

Guia Visual

Produtos relacionados

- Chiller de Armadilha Fria Direta a Vácuo

- Molde de Prensa Elétrica de Aquecimento para Laboratório Cilíndrico para Aplicações Laboratoriais

- Autoclave a Vapor Horizontal de Alta Pressão para Laboratório para Uso em Laboratório

- Eletrodo Auxiliar de Platina para Uso Laboratorial

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Como um forno tubular de atmosfera contribui para a calcinação com revestimento de carbono de NVP/C? Aumentar a Condutividade do Cátodo

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Como um forno de carbonização e ativação a alta temperatura contribui para o desenvolvimento de carvão ativado à base de biomassa?

- O que é um forno de atmosfera controlada? Aquecimento de Precisão Sem Oxidação para Materiais Superiores

- Qual é o papel fundamental de um forno de atmosfera de alta temperatura na avaliação da oxidação? Avaliar a Durabilidade de Superligas

- Por que os fornos com atmosfera controlada são usados para impurezas de eletrólitos sólidos? Otimize Sua Pesquisa de Baterias Agora

- Por que usar gás inerte em fornos de redução de alta temperatura? Domine a produção de pó de carboneto de silício de alto desempenho

- Por que o equipamento de ativação química de alta precisão é necessário para o carvão ativado derivado de biomassa? Guia de Qualidade Superior