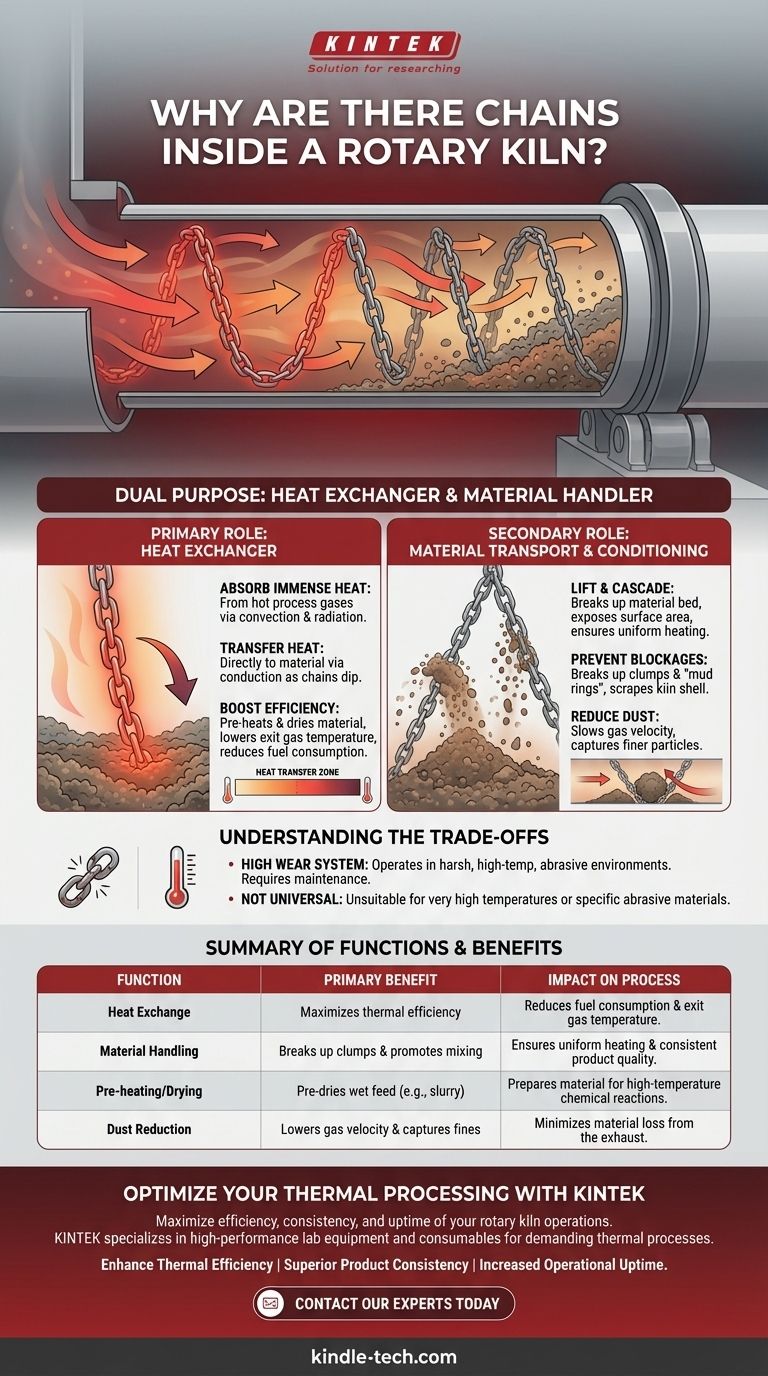

Em sua essência, as correntes dentro de um forno rotativo servem a um propósito duplo crítico: funcionam como um trocador de calor interno altamente eficiente e como um sistema de manuseio de materiais. Elas são projetadas para absorver imenso calor dos gases quentes do processo e transferi-lo diretamente para a matéria-prima, enquanto simultaneamente guiam, quebram e misturam esse material à medida que ele se move através do forno.

A presença de correntes é o que eleva um forno rotativo de um simples cilindro aquecido para uma unidade de processamento térmico altamente otimizada. Sua função principal é maximizar a eficiência térmica, garantindo que o calor gerado pelo queimador seja absorvido pelo material, e não desperdiçado pela chaminé de exaustão.

O Papel Principal: Um Trocador de Calor Maciço

A função mais importante de um sistema de correntes de forno é facilitar a transferência de calor entre os gases quentes que fluem em contracorrente ao material de alimentação. Isso melhora drasticamente a eficiência geral do forno.

Como as Correntes Transferem Calor

As correntes são tipicamente penduradas em cortinas densas na seção mais fria do forno, na extremidade de alimentação. À medida que o forno gira, essas correntes são levantadas através do fluxo de gás quente, onde absorvem calor por convecção e radiação.

Elas então mergulham no leito de matéria-prima, transferindo esse calor armazenado diretamente por condução. Esse ciclo se repete continuamente, criando uma enorme área de superfície para troca de calor.

Impulsionando o Pré-aquecimento e a Secagem

Em muitos processos, como a fabricação de cimento por via úmida, a matéria-prima entra como uma pasta úmida ou "lama". O trabalho principal do sistema de correntes aqui é usar o calor capturado para evaporar essa umidade.

Isso efetivamente pré-seca e pré-aquece a alimentação antes que ela atinja as zonas mais quentes do forno, onde ocorrem reações químicas como a calcinação.

Aumentando a Eficiência Térmica

Ao capturar o calor do gás quente e transferi-lo para a alimentação, as correntes reduzem significativamente a temperatura do gás de saída do forno.

Isso significa que menos energia é desperdiçada, reduzindo a quantidade de combustível que o queimador precisa consumir para atingir a temperatura de processamento desejada. As correntes, vedações e o queimador trabalham como um sistema para alcançar um controle térmico preciso.

O Papel Secundário: Transporte e Condicionamento de Materiais

Além da transferência de calor, a ação física das correntes desempenha um papel vital na preparação do material para o processamento.

Elevação e Cascata de Material

As correntes atuam como "levantadores", recolhendo o material e despejando-o através do fluxo de gás quente à medida que o forno gira. Essa ação, conhecida como cascata, quebra o leito sólido de material.

Expor mais da área de superfície do material aos gases quentes melhora ainda mais a transferência de calor por convecção e garante um aquecimento mais uniforme.

Prevenção de Bloqueios e Grumos

Em processos que envolvem alimentação pegajosa ou com grumos, o movimento contínuo e o peso das correntes ajudam a quebrar as aglomerações.

Essa ação evita a formação de grandes "anéis de lama" ou "bolas" que podem obstruir o fluxo de material, causar desequilíbrios no forno e levar a uma qualidade inconsistente do produto. Elas também ajudam a limpar a carcaça do forno, raspando o material aderido.

Redução de Poeira

Ao criar uma cortina pela qual o gás deve passar, o sistema de correntes pode ajudar a reduzir a velocidade do fluxo de gás de saída. Isso pode fazer com que algumas das partículas mais finas (poeira) caiam do gás e se juntem à alimentação de material, reduzindo a perda de poeira do sistema.

Compreendendo as Desvantagens

Embora indispensáveis em muitas aplicações, os sistemas de correntes não estão isentos de desafios. Eles representam uma consideração significativa de engenharia e manutenção.

Um Sistema Complexo e de Alto Desgaste

As correntes operam em um ambiente hostil de altas temperaturas, materiais abrasivos e gases potencialmente corrosivos. Elas estão sujeitas a desgaste, estiramento e eventual falha.

O design do sistema de correntes – incluindo sua densidade, comprimento e padrão – é crítico. Um sistema mal projetado pode ser ineficiente ou até mesmo causar bloqueios de material, anulando seu propósito.

Não é uma Solução Universal

Nem todos os fornos rotativos usam ou exigem correntes. Em aplicações de temperatura muito alta, como a zona de queima de um forno de cimento, as temperaturas excedem os limites operacionais das correntes metálicas.

Além disso, alguns materiais são muito abrasivos ou possuem características de fluxo que tornam os sistemas de correntes impraticáveis. Nesses casos, são utilizados diferentes componentes internos, como levantadores refratários fundíveis ou simples carcaças nuas.

Aplicando Isso ao Seu Objetivo

A função do sistema de correntes impacta diretamente os principais objetivos operacionais. Compreender isso permite que você concentre sua atenção no que mais importa para o seu processo.

- Se o seu foco principal é a eficiência térmica e a redução de custos: O sistema de correntes é sua ferramenta mais crítica para capturar o calor residual, diminuir as temperaturas dos gases de saída e minimizar o consumo de combustível.

- Se o seu foco principal é a qualidade e consistência do produto: A capacidade das correntes de levantar, misturar e quebrar o material garante um tratamento térmico uniforme, essencial para uma produção de produto consistente.

- Se o seu foco principal é a estabilidade operacional e o tempo de atividade: A inspeção e manutenção adequadas do sistema de correntes são inegociáveis para evitar a formação de anéis, bloqueios e paradas não planejadas e custosas.

Em última análise, as correntes transformam o forno rotativo de um simples tubo aquecido em uma máquina de processamento sofisticada e eficiente.

Tabela Resumo:

| Função | Benefício Primário | Impacto no Processo |

|---|---|---|

| Troca de Calor | Maximiza a eficiência térmica | Reduz o consumo de combustível e a temperatura do gás de saída |

| Manuseio de Materiais | Quebra grumos e promove a mistura | Garante aquecimento uniforme e qualidade consistente do produto |

| Pré-aquecimento/Secagem | Pré-seca a alimentação úmida (ex: pasta) | Prepara o material para reações químicas de alta temperatura |

| Redução de Poeira | Diminui a velocidade do gás e captura finos | Minimiza a perda de material pelo exaustor |

Otimize Seu Processamento Térmico com a KINTEK

Você busca maximizar a eficiência, consistência e tempo de atividade de suas operações de forno rotativo? O design intrincado de componentes internos como os sistemas de correntes é crítico para o seu sucesso.

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho e consumíveis adaptados para processos térmicos exigentes. Seja você desenvolvendo novos materiais, otimizando a produção ou garantindo o controle de qualidade, nossas soluções são projetadas para atender às necessidades precisas do seu laboratório.

Deixe-nos ajudá-lo a alcançar:

- Eficiência Térmica Aprimorada: Reduza os custos de energia e melhore a transferência de calor.

- Consistência Superior do Produto: Garanta um processamento uniforme para resultados confiáveis.

- Maior Tempo de Atividade Operacional: Minimize bloqueios e problemas de manutenção.

Entre em contato com nossos especialistas hoje para discutir como os equipamentos especializados da KINTEK podem apoiar seus desafios específicos de forno rotativo e processamento térmico.

Guia Visual

Produtos relacionados

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Instrumento de peneiramento eletromagnético tridimensional

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Por que um homogeneizador mecânico rotativo é usado por longos períodos para forsterita-espinélio? Alcance a Uniformidade Cerâmica Máxima

- Qual função um homogeneizador de rotor-estator de alta velocidade desempenha no processamento de biomassa? Otimizar a Disrupção Estrutural

- Qual a diferença entre misturador e dispersor? Escolha a Ferramenta Certa para o Seu Processo

- Por que a mistura de precisão é necessária para estudos de corrosão de concreto? Garanta a Integridade dos Dados através da Homogeneização

- Para que são usados os misturadores de laboratório? Obtenha Homogeneidade Perfeita da Amostra e Resultados Confiáveis