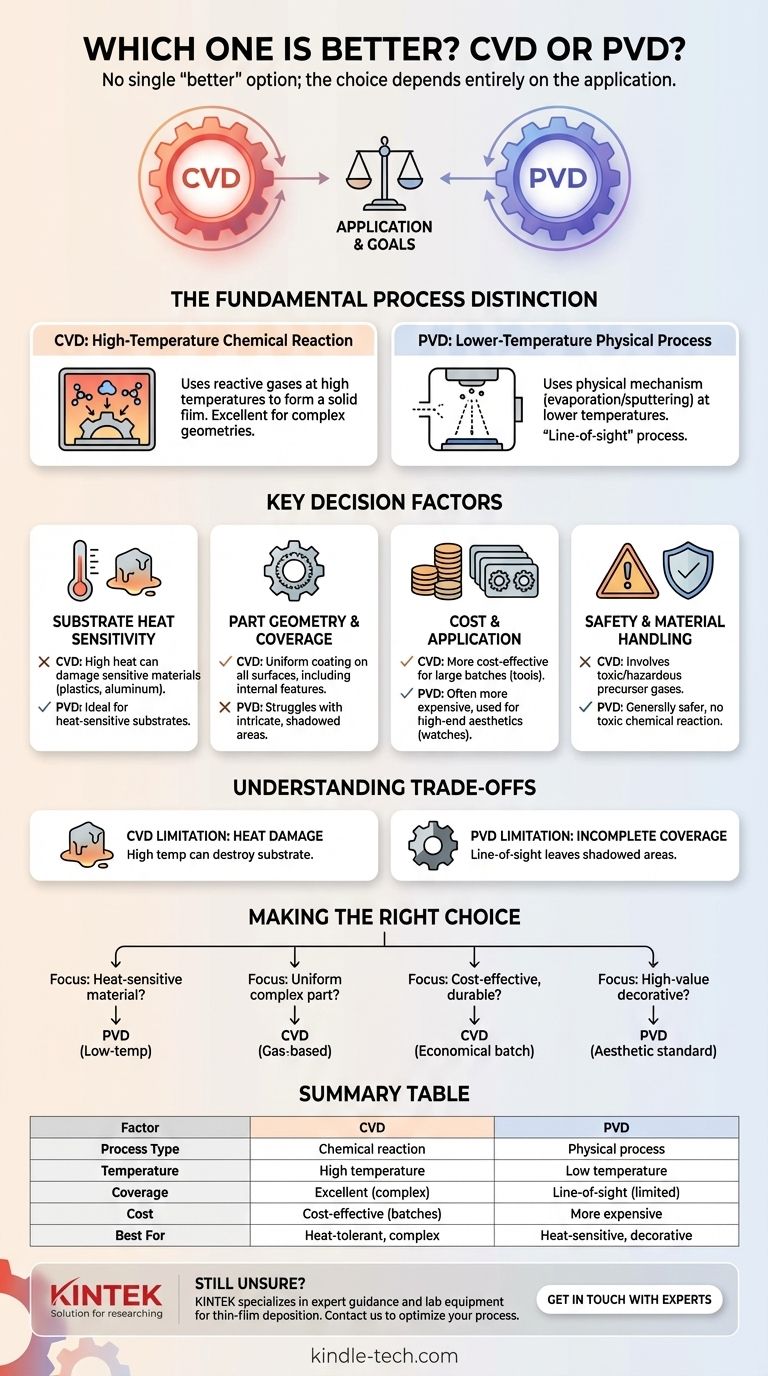

Não existe uma opção única 'melhor'; a escolha entre Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) depende inteiramente da aplicação. A diferença fundamental é que o CVD usa uma reação química de alta temperatura para criar um revestimento, enquanto o PVD usa um processo físico de baixa temperatura. Essa distinção na temperatura e na mecânica do processo dita qual método é adequado para um substrato específico e resultado desejado.

A escolha entre PVD e CVD não é sobre qual processo é superior no geral, mas qual é compatível com seu material e objetivos. Sua decisão será impulsionada principalmente pela sensibilidade térmica do seu substrato e pela complexidade da peça que você precisa revestir.

A Distinção Fundamental do Processo

Para fazer uma escolha informada, você deve primeiro entender como cada processo funciona em um nível básico. Eles atingem o mesmo objetivo – depositar um filme fino – por meios inteiramente diferentes.

CVD: Uma Reação Química de Alta Temperatura

A Deposição Química de Vapor envolve a introdução de gases precursores em uma câmara. Esses gases reagem na superfície de um substrato aquecido, formando um filme fino sólido.

O atributo chave do CVD é sua dependência de altas temperaturas para impulsionar a reação química. Este processo se destaca na criação de revestimentos uniformes que podem penetrar em furos profundos e cobrir superfícies internas complexas porque os gases precursores podem fluir para qualquer lugar onde o substrato esteja exposto.

PVD: Um Processo Físico de Baixa Temperatura

A Deposição Física de Vapor envolve um mecanismo físico, como evaporação ou pulverização catódica, para transformar um material de fonte sólida em um vapor. Este vapor então viaja através de um vácuo e condensa no substrato, formando o revestimento.

Ao contrário do CVD, o PVD é um processo de baixa temperatura que geralmente não requer o aquecimento do próprio substrato. É um processo de "linha de visão", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato.

Fatores Chave de Decisão: PVD vs. CVD

Sua escolha dependerá de quatro fatores críticos. A análise do seu projeto em relação a esses critérios quase sempre revelará o caminho correto.

Fator 1: Sensibilidade Térmica do Substrato

Este é frequentemente o fator mais importante. As altas temperaturas exigidas para o CVD podem danificar ou alterar as propriedades de muitos materiais, como plásticos, alumínio ou certos aços tratados termicamente.

Se o seu substrato não suporta altas temperaturas, o PVD é a escolha padrão e muitas vezes a única.

Fator 2: Geometria e Cobertura da Peça

O uso de gases reativos pelo CVD permite que ele forneça um revestimento excepcionalmente uniforme em todas as superfícies, incluindo geometrias internas complexas e furos profundos e estreitos.

O PVD, sendo um processo de linha de visão, tem dificuldade em revestir características internas intrincadas de forma eficaz. Para peças com formas complexas que exigem cobertura completa, o CVD tem uma vantagem distinta.

Fator 3: Custo e Aplicação

Geralmente, o CVD é o processo mais econômico. Sua capacidade de revestir muitas peças de uma vez em um processo em lote o torna eficiente para a produção em larga escala de revestimentos duráveis em ferramentas e outros componentes.

O PVD é tipicamente mais caro devido à sua complexa tecnologia de vácuo e requisitos de manuseio de peças. É frequentemente reservado para produtos de alta qualidade onde a estética é crítica, como relógios de grife, joias e acabamentos decorativos premium.

Fator 4: Segurança e Manuseio de Materiais

O processo CVD frequentemente envolve materiais precursores que podem ser tóxicos ou perigosos, exigindo manuseio especializado e protocolos de segurança.

O PVD, por outro lado, não envolve uma reação química com subprodutos tóxicos, tornando o processo inerentemente mais seguro e fácil de gerenciar.

Compreendendo as Compensações

Nenhuma das tecnologias está isenta de suas limitações. Estar ciente dessas compensações é crucial para evitar erros caros.

A Limitação do CVD: Danos por Calor

A principal desvantagem do CVD é sua alta temperatura de operação. Aplicá-lo ao material errado resultará em uma peça danificada ou destruída, tornando-o completamente inadequado para uma ampla gama de substratos comuns.

A Limitação do PVD: Cobertura Incompleta

A natureza de linha de visão do PVD é sua principal fraqueza. Sem rotação complexa e cara do dispositivo, pode resultar em espessura de revestimento irregular ou deixar áreas "sombreadas" em peças complexas completamente sem revestimento.

O Equilíbrio Custo-Complexidade

Embora o PVD seja mais caro, esse custo permite revestir materiais sensíveis ao calor. O CVD é mais barato, mas apenas se sua peça puder tolerar o calor intenso. O custo está diretamente ligado às limitações físicas do seu substrato.

Fazendo a Escolha Certa para Sua Aplicação

Responder às seguintes perguntas com base nos objetivos do seu projeto o levará à decisão correta.

- Se seu foco principal é revestir um material sensível ao calor (como plástico, alumínio ou uma liga temperada): O PVD é sua única opção viável devido à sua operação em baixa temperatura.

- Se seu foco principal é obter um revestimento perfeitamente uniforme em uma peça complexa com canais internos ou furos profundos: O CVD é a escolha superior porque seu processo baseado em gás garante cobertura completa.

- Se seu foco principal é um revestimento durável e econômico para um material tolerante ao calor (como ferramentas de metal duro): O CVD é a solução mais econômica e eficiente.

- Se seu foco principal é um acabamento decorativo de alto valor em um produto premium: O PVD é o padrão da indústria por seus resultados estéticos de alta qualidade.

Ao compreender esses princípios fundamentais, você pode selecionar com confiança o processo que se alinha perfeitamente com seu material, geometria e orçamento.

Tabela Resumo:

| Fator | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação química | Processo físico |

| Temperatura | Alta temperatura | Baixa temperatura |

| Cobertura | Excelente para geometrias complexas | Linha de visão (cobertura limitada) |

| Custo | Mais econômico para grandes lotes | Mais caro |

| Melhor Para | Materiais tolerantes ao calor, peças complexas | Materiais sensíveis ao calor, acabamentos decorativos |

Ainda não tem certeza de qual processo de revestimento é o certo para o seu projeto?

Na KINTEK, somos especializados em fornecer orientação especializada e equipamentos de laboratório de alta qualidade para deposição de filmes finos. Se você precisa da cobertura uniforme do CVD para peças complexas ou das vantagens de baixa temperatura do PVD para materiais sensíveis, nossa equipe pode ajudá-lo a selecionar a solução perfeita.

Entre em contato conosco hoje para uma consulta personalizada e descubra como a experiência da KINTEK em equipamentos e consumíveis de laboratório pode otimizar seu processo de revestimento e melhorar seus resultados.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor