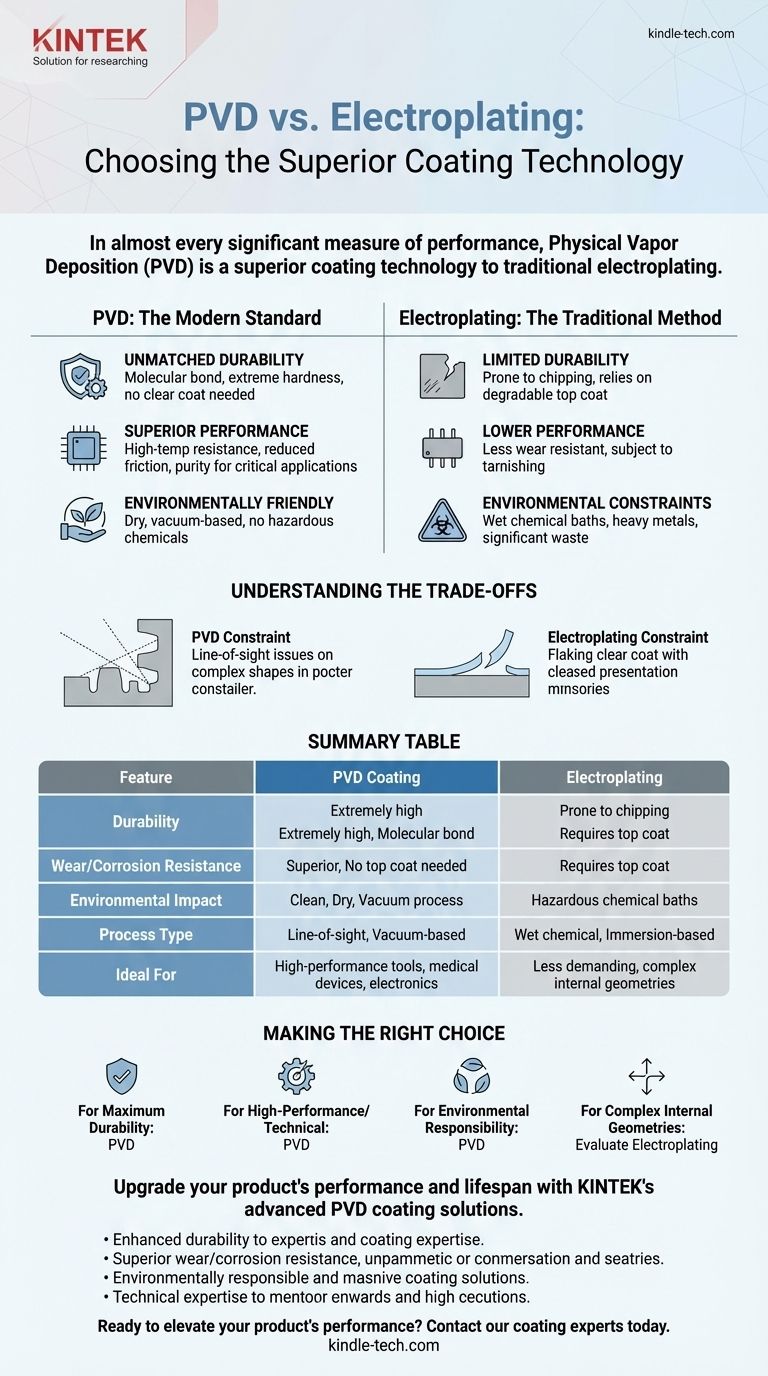

Em quase todas as medidas significativas de desempenho, a Deposição Física de Vapor (PVD) é uma tecnologia de revestimento superior à galvanoplastia tradicional. O PVD fornece um acabamento significativamente mais durável, resistente à corrosão e ao desgaste. Além disso, é um processo muito mais ecológico, evitando os banhos químicos perigosos inerentes à galvanoplastia.

A diferença fundamental reside na tecnologia e no desempenho. O PVD é um processo moderno baseado em vácuo que cria um revestimento forte e ligado molecularmente, enquanto a galvanoplastia é um processo químico úmido tradicional que é fundamentalmente menos durável e apresenta maiores riscos ambientais.

Por que o PVD Superou a Galvanoplastia

A Deposição Física de Vapor não é apenas uma alternativa à galvanoplastia; é um salto tecnológico. O processo envolve vaporizar um material sólido em vácuo e depositá-lo no objeto alvo, criando uma película extremamente pura, dura e fina.

Durabilidade e Resistência ao Desgaste Incomparáveis

A ligação criada pelo PVD é a nível molecular, tornando-a incrivelmente forte. Isso resulta em um acabamento muito mais duro e mais resistente a arranhões e corrosão do que os revestimentos galvanizados.

Uma fraqueza chave da galvanoplastia é a sua dependência de uma camada superior clara para proteger contra o escurecimento. Esta camada superior degrada-se com o tempo, expondo a camada chapeada ao desgaste e à descoloração. Os revestimentos PVD não requerem uma camada clara, garantindo que seu acabamento brilhante dure significativamente mais.

Desempenho Superior em Aplicações Exigentes

Os revestimentos PVD oferecem uma combinação de dureza, fricção reduzida e resistência a altas temperaturas. Estas propriedades são essenciais para aplicações de alto desempenho.

Isso torna o PVD a escolha padrão para componentes que devem funcionar perfeitamente sob estresse, como dispositivos médicos, microchips, painéis solares e ferramentas de alto desempenho. A pureza e a limpeza do processo PVD são críticas para estas aplicações sensíveis.

Um Processo Moderno e Ecológico

O impacto ambiental é um ponto de contraste marcante. A galvanoplastia envolve mergulhar as peças em banhos químicos contendo metais pesados e substâncias perigosas, criando desafios significativos de descarte de resíduos.

O PVD é um processo seco, baseado em vácuo. Não libera produtos químicos nocivos nem produz resíduos perigosos, tornando-o uma tecnologia muito mais limpa e sustentável.

Compreendendo as Compensações

Embora o PVD seja superior em desempenho, nenhuma tecnologia está isenta de considerações específicas. A decisão entre PVD e galvanoplastia depende da compreensão de suas diferenças operacionais fundamentais.

As Limitações da Galvanoplastia

A principal desvantagem da galvanoplastia é a sua falta de durabilidade. O acabamento é propenso a lascar, descascar e escurecer, especialmente quando a camada protetora clara falha. Isso leva a uma vida útil mais curta do produto e a maior manutenção.

Restrições de Processo e Geometria

O PVD é um processo de linha de visão, o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Isso pode tornar desafiador revestir uniformemente formas altamente complexas com recessos profundos ou canais internos.

A galvanoplastia, sendo um processo úmido, pode às vezes oferecer uma cobertura mais uniforme nessas geometrias intrincadas. No entanto, para a maioria das formas de produtos comuns, a tecnologia PVD oferece excelente cobertura.

Custo vs. Valor do Ciclo de Vida

Embora a galvanoplastia tradicional possa, por vezes, ter um custo inicial mais baixo, o PVD oferece frequentemente um valor superior a longo prazo. A vida útil prolongada, a baixa manutenção e o desempenho aprimorado dos produtos revestidos com PVD evitam a necessidade de recobrimento ou substituição dispendiosos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser impulsionada pelos requisitos de desempenho e pelos objetivos de longo prazo do seu produto.

- Se o seu foco principal for durabilidade e longevidade máximas: O PVD é a escolha definitiva para um acabamento que resiste ao desgaste, corrosão e escurecimento por anos.

- Se o seu foco principal for uma aplicação técnica ou de alto desempenho: O PVD é a única opção viável para peças que exigem pureza, resistência ao calor e confiabilidade, como em dispositivos médicos ou eletrônicos.

- Se o seu foco principal for a responsabilidade ambiental: O PVD é o processo muito superior, evitando os fluxos de resíduos perigosos associados à galvanoplastia.

- Se o seu foco principal for revestir uma geometria interna altamente complexa: Você deve avaliar se o processo de linha de visão do PVD pode fornecer cobertura adequada, pois este é um dos poucos cenários em que a galvanoplastia pode ser considerada.

Escolher o revestimento certo é um investimento na qualidade, reputação e vida útil do seu produto.

Tabela de Resumo:

| Característica | Revestimento PVD | Galvanoplastia |

|---|---|---|

| Durabilidade | Extremamente alta, ligação molecular | Propenso a lascar e descascar |

| Resistência ao Desgaste/Corrosão | Superior, sem necessidade de camada superior | Requer camada superior protetora |

| Impacto Ambiental | Processo limpo, seco e a vácuo | Usa banhos químicos perigosos |

| Tipo de Processo | Linha de visão, baseado em vácuo | Químico úmido, baseado em imersão |

| Ideal Para | Ferramentas de alto desempenho, dispositivos médicos, eletrônicos | Aplicações menos exigentes, geometrias internas complexas |

Aumente o desempenho e a vida útil do seu produto com as soluções avançadas de revestimento PVD da KINTEK.

Como especialista em equipamentos de laboratório e consumíveis de alto desempenho, a KINTEK compreende a necessidade crítica de revestimentos duráveis e confiáveis que resistam a ambientes exigentes. Nossos serviços de revestimento PVD oferecem:

- Durabilidade aprimorada para ciclos de vida do produto mais longos

- Resistência superior ao desgaste e à corrosão reduzindo as necessidades de manutenção

- Processos ambientalmente responsáveis alinhados com os objetivos modernos de sustentabilidade

- Experiência técnica para aplicações médicas, eletrônicas e industriais

Pronto para elevar o desempenho do seu produto? Entre em contato com nossos especialistas em revestimento hoje mesmo para discutir como nossas soluções PVD podem atender aos seus requisitos específicos.

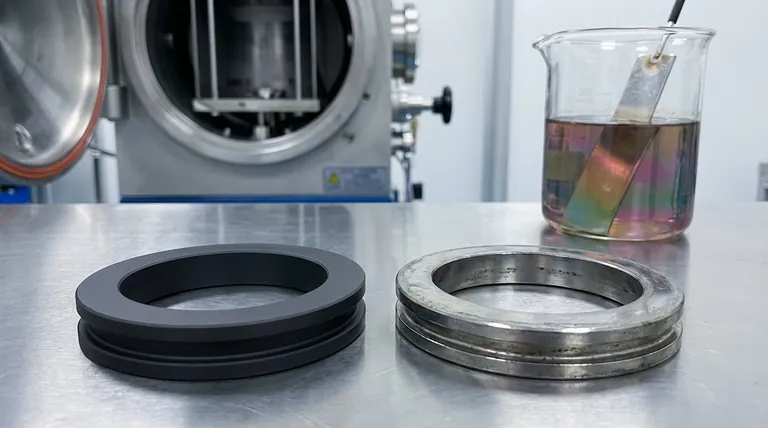

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo