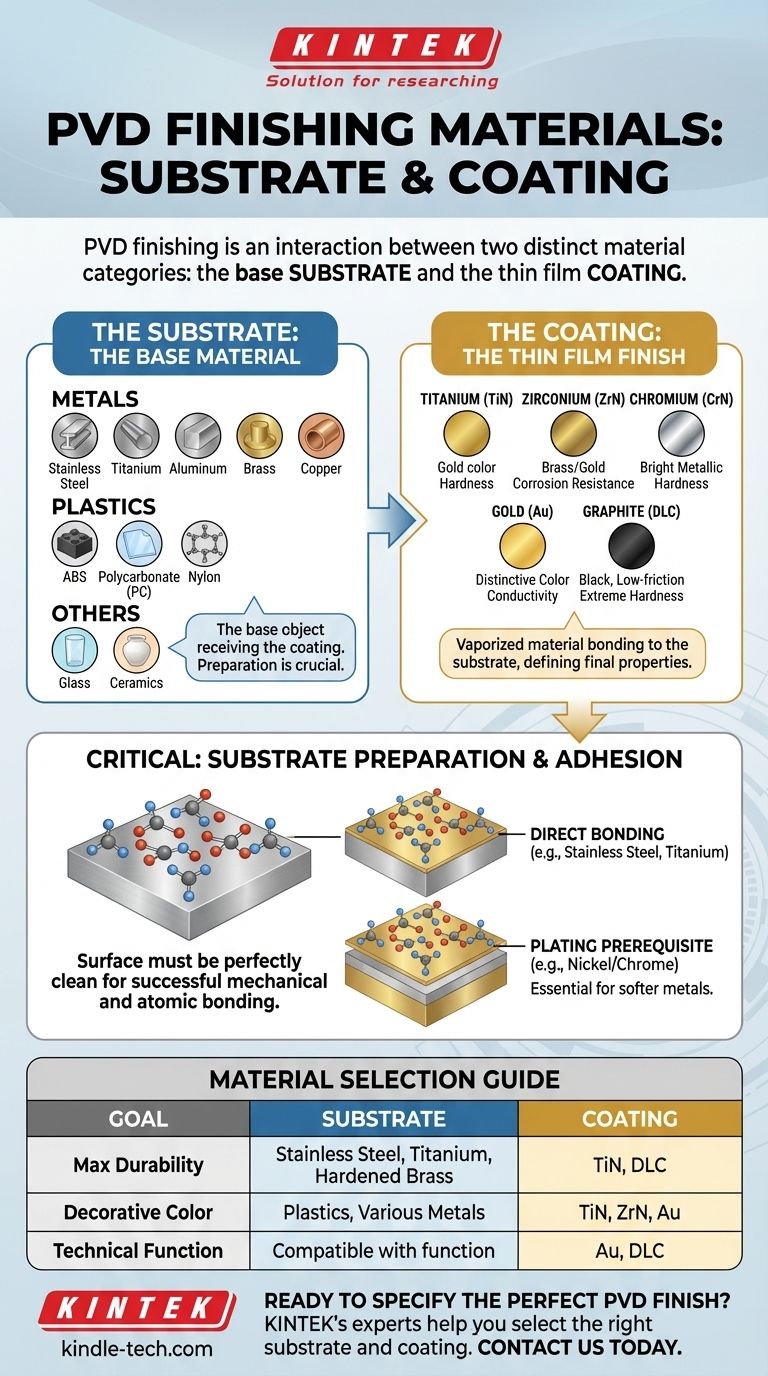

No acabamento PVD, os materiais podem ser divididos em duas categorias distintas: o substrato, que é o objeto base a ser revestido, e o material de revestimento, que forma a película fina e durável na superfície. Substratos comuns incluem aço inoxidável, titânio, latão e até plásticos, enquanto materiais de revestimento populares são compostos de titânio, zircônio, ouro e grafite. O sucesso do processo depende inteiramente da interação entre esses dois grupos de materiais.

A versatilidade do PVD permite o revestimento de uma vasta gama de materiais, mas a chave para um acabamento bem-sucedido reside não apenas no revestimento em si, mas na seleção e preparação meticulosa do substrato subjacente.

Os Dois Lados do PVD: Substratos e Revestimentos

A Deposição Física de Vapor é um processo de transferência. Um material é vaporizado e depois depositado sobre outro. Entender ambos esses componentes é essencial para compreender o processo.

O Substrato: O Material Base

O substrato é o componente ou peça que recebe o revestimento. A película PVD é excepcionalmente fina, portanto, as propriedades do substrato são críticas para o desempenho final do produto.

Uma grande variedade de materiais pode servir como substratos. Escolhas comuns incluem:

- Metais: Aço inoxidável, titânio, alumínio, ligas de zinco, latão e cobre.

- Plásticos: ABS, policarbonato (PC), nylon e outros polímeros são frequentemente revestidos para obter um acabamento metálico para fins decorativos ou funcionais.

- Outros Materiais: Vidro e cerâmicas também podem ser revestidos eficazmente usando PVD.

O Revestimento: O Acabamento em Película Fina

O material de revestimento é o que é vaporizado no vácuo e ligado ao substrato, criando o acabamento de superfície. Esses materiais são escolhidos por propriedades específicas como cor, dureza ou resistência à corrosão.

Os materiais de revestimento PVD mais comuns são:

- Titânio (Ti): Frequentemente usado em sua forma de nitreto (TiN), fornecendo um acabamento duro, cor de ouro, conhecido por sua durabilidade excepcional.

- Zircônio (Zr): O Nitreto de Zircônio (ZrN) oferece resistência superior à corrosão e uma cor clara de latão ou semelhante ao ouro.

- Cromo (Cr): O Nitreto de Cromo (CrN) é extremamente duro, resistente à corrosão e fornece o visual metálico clássico e brilhante do cromo.

- Ouro (Au): Usado por sua cor distinta em aplicações decorativas (como joias e relógios) e por sua condutividade na indústria aeroespacial e eletrônica.

- Grafite e outras formas de Carbono: Usadas para criar revestimentos de Carbono Tipo Diamante (DLC), que são excepcionalmente duros, de baixo atrito e tipicamente pretos.

- Alumínio (Al) e Cobre (Cu): Também são usados, muitas vezes em combinação com outros elementos, para alcançar cores e propriedades funcionais específicas.

Por Que a Preparação do Substrato é Crítica

O revestimento PVD é tão bom quanto a superfície na qual é aplicado. Uma base fraca levará inevitavelmente a um acabamento falho, independentemente da qualidade do material de revestimento.

A Fundação para Adesão

A ligação entre o revestimento e o substrato é mecânica e atômica. A superfície do substrato deve estar perfeitamente limpa, lisa e livre de quaisquer contaminantes. Qualquer imperfeição será um ponto de falha.

Metais: A Tela Ideal

Aço inoxidável e titânio são excelentes substratos para PVD porque o revestimento pode ser depositado diretamente em suas superfícies com forte adesão. Sua dureza inerente também fornece uma base rígida para a fina película PVD.

Revestimento como Pré-requisito

Metais mais macios como latão ou ligas de zinco muitas vezes carecem da química de superfície ideal para uma ligação PVD direta. Para esses materiais, uma camada intermediária de revestimento de níquel e/ou cromo é tipicamente aplicada primeiro. O PVD adere excepcionalmente bem ao revestimento de cromo, criando um produto final altamente durável.

Revestimento em Plásticos e Outros Materiais

Ao revestir plásticos, o objetivo é frequentemente a metalização — dar a uma peça plástica uma aparência metálica. Isso requer etapas de pré-tratamento especializadas para garantir que o metal vaporizado adira à superfície do polímero.

Entendendo as Compensações

Embora o PVD seja uma tecnologia altamente versátil, não é uma solução mágica. Entender suas limitações é crucial para o sucesso do projeto.

Não é um Processo "Tamanho Único"

A escolha do substrato dita as etapas de preparação necessárias, o que por sua vez afeta a complexidade, o custo e o cronograma do projeto. Uma aplicação direta no aço é muito mais simples do que um processo de múltiplas etapas para metalizar uma peça plástica.

O Mito do "Indestrutível"

Os revestimentos PVD são extremamente duros, mas também são extremamente finos — muitas vezes apenas alguns mícrons. Se o substrato sob o revestimento for macio, um impacto significativo pode amassar o substrato, fazendo com que a película PVD dura acima dele rache ou descasque. A durabilidade geral é uma função do sistema de revestimento e substrato.

Custo vs. Desempenho

Combinações de alto desempenho, como um revestimento DLC em uma caixa de relógio de titânio, envolvem processos mais complexos e caros do que um simples acabamento decorativo de nitreto de titânio em uma alça de torneira de zinco pré-revestida. As escolhas de materiais tanto para o substrato quanto para o revestimento influenciam diretamente o custo final.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar os materiais corretos, você deve primeiro definir seu objetivo principal.

- Se seu foco principal é máxima durabilidade e resistência ao desgaste: Use um revestimento duro como Nitreto de Titânio (TiN) ou Carbono Tipo Diamante (DLC) em um substrato metálico robusto como aço inoxidável, titânio ou latão devidamente cromado.

- Se seu foco principal é uma cor decorativa específica ou acabamento metálico: Sua escolha de substratos é mais ampla, incluindo plásticos, mas o sucesso depende do pré-tratamento meticuloso para garantir a adesão adequada e uma aparência final impecável.

- Se seu foco principal é uma função técnica (por exemplo, condutividade): O material de revestimento (como ouro) é inegociável e escolhido por suas propriedades físicas, o que significa que o substrato deve ser selecionado para suportar essa função sem comprometer.

Em última análise, entender a profunda interação entre o substrato e o revestimento é a chave para alavancar o PVD em todo o seu potencial.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Características Principais |

|---|---|---|

| Substratos | Aço Inoxidável, Titânio, Latão, Plásticos (ABS, PC) | O material base; determina as necessidades de preparação e a durabilidade final. |

| Materiais de Revestimento | Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN), Carbono Tipo Diamante (DLC), Ouro | Vaporizado para criar uma película fina, dura, decorativa ou funcional no substrato. |

Pronto para especificar o acabamento PVD perfeito para seus componentes? A combinação ideal de materiais é fundamental para alcançar durabilidade, aparência e desempenho. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para ciência de superfícies e desenvolvimento de revestimentos. Nossos especialistas podem ajudá-lo a selecionar o processo de substrato e revestimento correto para sua aplicação específica. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem melhorar a qualidade e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Chiller de Armadilha Fria Direta a Vácuo

- Refrigerador de Armadilha Fria a Vácuo Armadilha Fria Indireta

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares