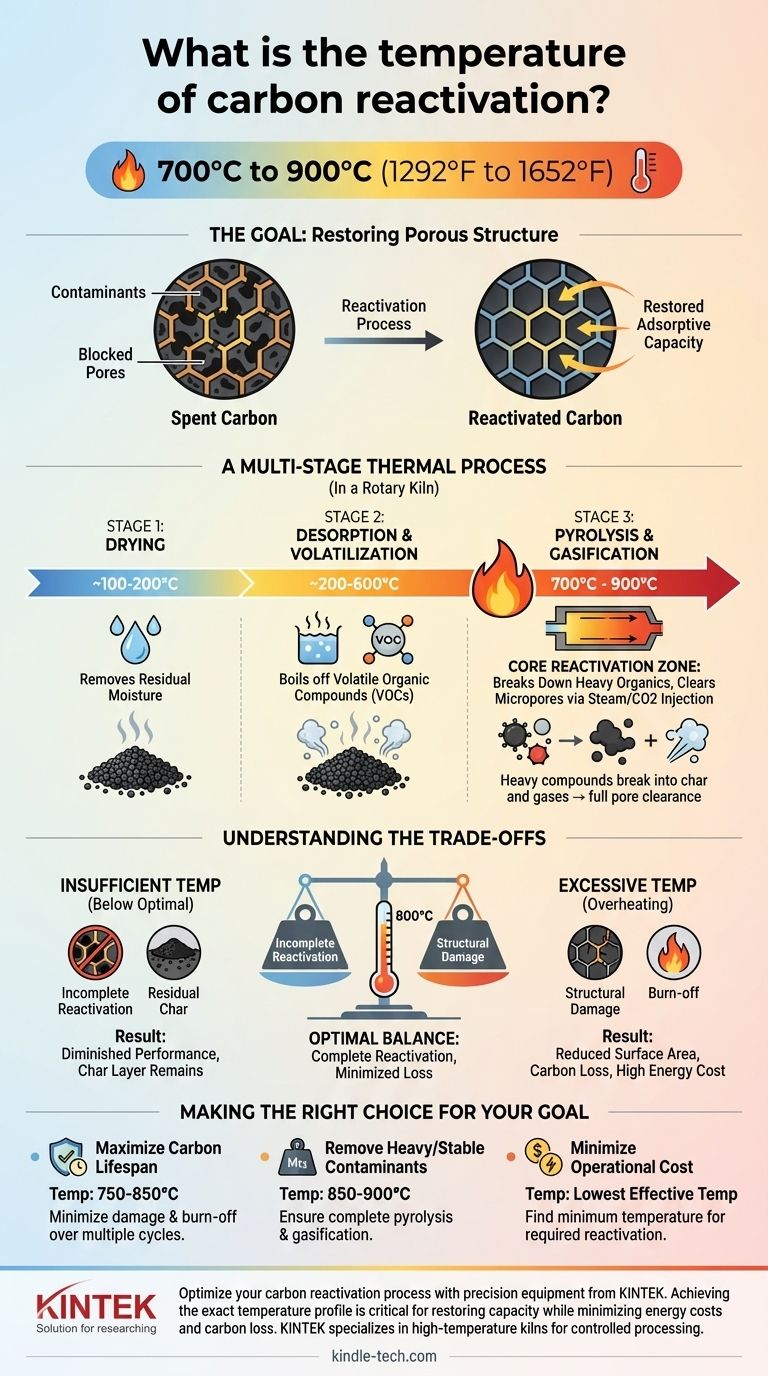

A reativação do carvão ativado gasto geralmente ocorre dentro de uma faixa de alta temperatura de 700°C a 900°C (1292°F a 1652°F). Este processo térmico controlado, geralmente conduzido em um forno rotativo de baixa velocidade, é projetado para vaporizar e destruir os contaminantes orgânicos que foram adsorvidos no carvão, restaurando assim sua estrutura porosa e capacidade adsortiva para reutilização.

A reativação não é simplesmente uma questão de alta temperatura; é um processo de várias etapas, precisamente controlado. A faixa de temperatura alvo é crítica para garantir a destruição completa dos contaminantes sem danificar estruturalmente o próprio carvão, equilibrando a restauração do desempenho com a degradação do material.

O Objetivo: Restaurar a Estrutura Porosa

Por que a Reativação é Necessária

O carvão ativado funciona adsorvendo contaminantes em sua vasta área de superfície interna, que é composta por milhões de poros microscópicos. Com o tempo, esses poros ficam saturados, e o carvão é considerado "gasto" ou exaurido.

A reativação é uma alternativa econômica e ambientalmente sustentável ao descarte. O objetivo é remover cuidadosamente os contaminantes adsorvidos, limpando os poros e tornando o carvão eficaz novamente.

O Papel da Alta Temperatura

As ligações que prendem os contaminantes orgânicos à superfície do carvão podem ser fortes. É necessária alta energia térmica para quebrar essas ligações, volatilizar os compostos e, em seguida, decompô-los ainda mais em carvão elementar (carvão vegetal) e gases simples.

Um Processo Térmico Multi-Estágio

A jornada através de um forno de reativação não é uniforme. A faixa de temperatura de 700°C a 900°C representa a etapa final e mais crítica de um processo que começa em temperaturas muito mais baixas.

Etapa 1: Secagem (Aprox. 100-200°C)

À medida que o carvão gasto entra no forno, o calor inicial remove qualquer água residual. Este é um primeiro passo crucial para garantir um aquecimento uniforme nas etapas subsequentes.

Etapa 2: Dessorção e Volatilização (Aprox. 200-600°C)

À medida que a temperatura aumenta, os compostos orgânicos voláteis (COVs) que foram adsorvidos pelo carvão começam a evaporar. Esses contaminantes vaporizados são transportados na corrente de gás do forno.

Etapa 3: Pirólise e Gaseificação (700-900°C)

Esta é a zona de reativação central. Compostos orgânicos mais pesados e menos voláteis que permanecem no carvão são decompostos por pirólise.

Nessas altas temperaturas, e frequentemente com a injeção de um agente oxidante como vapor ou dióxido de carbono, o carvão residual da pirólise é gaseificado. Esta etapa final limpa os microporos, restaurando completamente as propriedades adsortivas do carvão.

Compreendendo as Compensações

Selecionar a temperatura precisa dentro da faixa de 700-900°C é um ato de equilíbrio com consequências significativas.

O Risco de Temperatura Insuficiente

Operar abaixo da temperatura ideal resultará em reativação incompleta. Alguns dos compostos orgânicos mais pesados podem não pirolisar completamente, deixando uma camada de carvão que continua a bloquear os poros do carvão e diminuir seu desempenho.

O Risco de Temperatura Excessiva

O superaquecimento pode ser igualmente prejudicial. Temperaturas excessivamente altas podem começar a destruir a delicada estrutura porosa do próprio carvão ativado, reduzindo permanentemente sua área de superfície e capacidade. Isso também aumenta a quantidade de carvão que é oxidada e perdida no processo, conhecida como "queima".

O Fator Custo

Temperaturas mais altas exigem mais energia, aumentando diretamente os custos operacionais. O objetivo é encontrar a menor temperatura possível que atinja a reativação completa para os contaminantes específicos envolvidos, minimizando assim o consumo de energia e a perda de carvão.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal depende da natureza dos contaminantes e de suas prioridades operacionais.

- Se o seu foco principal é maximizar a vida útil do carvão: Opere na extremidade inferior da faixa eficaz (por exemplo, 750-850°C) para minimizar danos estruturais e queima ao longo de vários ciclos de reativação.

- Se o seu foco principal é remover contaminantes altamente estáveis ou pesados: Você provavelmente precisará usar a extremidade superior da faixa de temperatura (por exemplo, 850-900°C) para garantir a pirólise e gaseificação completas.

- Se o seu foco principal é minimizar o custo operacional: A chave é encontrar a temperatura mínima eficaz que forneça o nível de reativação necessário para sua aplicação específica, evitando gastos desnecessários de energia.

Em última análise, o controle preciso da temperatura é a chave para prolongar com sucesso e economicamente a vida útil do seu meio de carvão ativado.

Tabela Resumo:

| Estágio de Reativação | Faixa de Temperatura | Processo Chave |

|---|---|---|

| Secagem | 100°C - 200°C | Remove a umidade residual |

| Dessorção e Volatilização | 200°C - 600°C | Evapora compostos orgânicos voláteis (COVs) |

| Pirólise e Gaseificação | 700°C - 900°C | Reativação central: Decompõe orgânicos pesados e limpa os poros |

Otimize seu processo de reativação de carvão com equipamentos de precisão da KINTEK.

Atingir o perfil de temperatura exato entre 700°C e 900°C é crítico para restaurar a capacidade adsortiva, minimizando os custos de energia e a perda de carvão. A KINTEK é especializada em fornos de alta temperatura e fornos de laboratório projetados para processamento térmico controlado, ajudando você a maximizar a vida útil do carvão e a eficiência operacional.

Deixe nossos especialistas ajudá-lo a equilibrar desempenho e custo-benefício.

Entre em contato com a KINTEK hoje para discutir suas necessidades de reativação

Guia Visual

Produtos relacionados

- Forno de Tubo Rotativo Split com Múltiplas Zonas de Aquecimento Forno de Tubo Rotativo

- Forno Rotativo Elétrico Pequeno para Regeneração de Carvão Ativado

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

- Forno de Tubo Rotativo de Inclinação a Vácuo de Laboratório Forno de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo