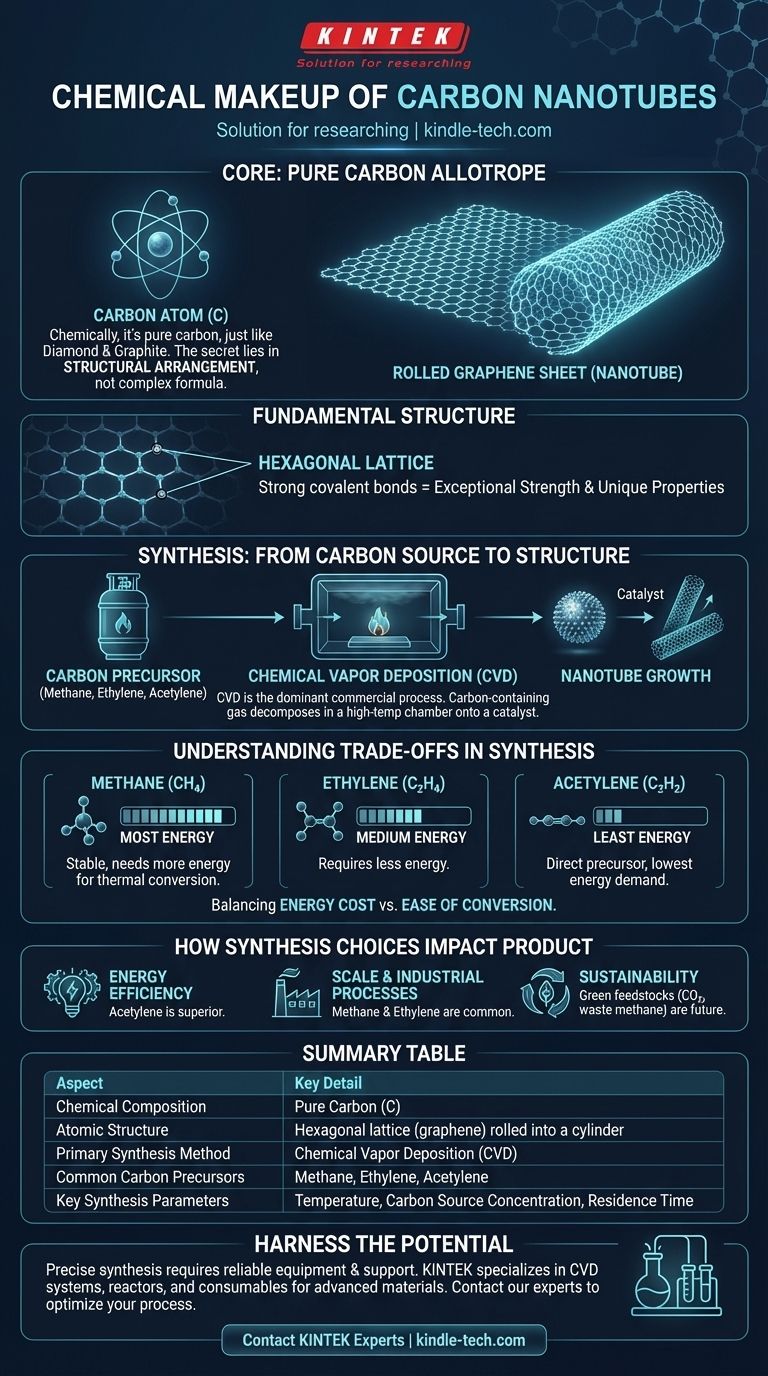

Em sua essência, um nanotubo de carbono é um alótropo de carbono. Isso significa que sua composição química consiste puramente em átomos de carbono, assim como o diamante e o grafite. As propriedades extraordinárias de um nanotubo não vêm de uma fórmula química complexa, mas do arranjo estrutural único desses átomos de carbono em um tubo oco e cilíndrico.

Embora sua composição química seja simplesmente carbono puro, as propriedades notáveis dos nanotubos de carbono surgem não do que eles são feitos, mas de como esses átomos de carbono são arranjados estruturalmente — um resultado ditado inteiramente pelo processo de fabricação.

A Estrutura Fundamental: Uma Folha de Grafeno Enrolada

Alótropos de Carbono

O carbono é único em sua capacidade de formar diferentes estruturas, conhecidas como alótropos, com propriedades vastamente diferentes. A estrutura rígida e transparente de um diamante é carbono puro. As camadas macias e opacas de grafite também são carbono puro.

Os nanotubos de carbono (CNTs) são outro membro desta família. Eles podem ser visualizados como uma única folha de grafite (chamada grafeno) enrolada em um cilindro sem costura.

A Rede Hexagonal

A característica definidora desta estrutura é a rede hexagonal de átomos de carbono. Cada átomo de carbono está ligado a outros três átomos de carbono, formando um padrão semelhante a um favo de mel. Essa forte ligação covalente é a fonte da excepcional resistência mecânica e das propriedades elétricas únicas dos nanotubos.

Da Fonte de Carbono à Estrutura do Nanotubo

Como os CNTs são carbono puro, sua síntese envolve a liberação de átomos de carbono de um material de origem e o incentivo para que se unam na estrutura cilíndrica correta.

O Domínio da Deposição Química de Vapor (CVD)

Embora métodos iniciais como a ablação a laser existissem, a Deposição Química de Vapor (CVD) é o processo comercial dominante usado atualmente. Na CVD, um gás contendo carbono é introduzido em uma câmara de alta temperatura, onde se decompõe e os átomos de carbono se depositam em um substrato na presença de um catalisador metálico.

O Papel dos Precursores de Carbono

O gás contendo carbono é conhecido como precursor. Precursores comuns incluem gases de hidrocarbonetos como metano, etileno e acetileno. A escolha do precursor é uma decisão crítica que impacta todo o processo.

Controle dos Parâmetros de Síntese

A qualidade e o rendimento finais dos nanotubos são altamente sensíveis às condições de operação. Os parâmetros mais críticos são temperatura, concentração da fonte de carbono e o tempo de residência que o gás passa na câmara de reação.

Compreendendo as Compensações na Síntese

A seleção de uma fonte de carbono não é arbitrária; ela envolve uma compensação direta entre o consumo de energia e a facilidade de conversão química.

O Custo Energético de Diferentes Precursores

Diferentes precursores exigem diferentes quantidades de energia para se decompor e liberar seus átomos de carbono. Isso ocorre porque algumas moléculas são mais estáveis que outras.

O metano requer a maior energia para essa conversão térmica. O etileno requer menos, e o acetileno pode atuar como um precursor direto, exigindo a menor quantidade de energia adicional para formar a estrutura do nanotubo.

Equilibrando Produtividade e Pureza

O objetivo de qualquer processo de síntese é maximizar a produtividade e a eficiência. Ajustar parâmetros como temperatura e concentração pode aumentar a taxa de crescimento, mas também pode introduzir defeitos ou impurezas se não for cuidadosamente controlado. O processo deve ser ajustado para equilibrar a velocidade de produção com a integridade estrutural do produto final.

Como as Escolhas de Síntese Impactam o Produto Final

A escolha de uma estratégia de síntese depende diretamente do resultado desejado, seja maximizar a eficiência energética, a escala ou a sustentabilidade.

- Se o seu foco principal é a eficiência energética: O acetileno é um precursor superior, pois requer a menor energia para se converter nos blocos de construção de carbono para os nanotubos.

- Se o seu foco principal é aproveitar processos industriais estabelecidos: O metano e o etileno são matérias-primas comuns, e sua síntese via CVD é bem compreendida para produção em larga escala.

- Se o seu foco principal é a sustentabilidade: Métodos emergentes usando matérias-primas verdes, como dióxido de carbono capturado ou metano residual, representam o futuro da produção de CNTs.

Em última análise, compreender a ligação entre a fonte de carbono e o arranjo atômico final é a chave para desvendar todo o potencial desses materiais notáveis.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Composição Química | Carbono Puro (C) |

| Estrutura Atômica | Rede hexagonal (grafeno) enrolada em um cilindro |

| Método de Síntese Primário | Deposição Química de Vapor (CVD) |

| Precursores de Carbono Comuns | Metano, Etileno, Acetileno |

| Parâmetros Chave de Síntese | Temperatura, Concentração da Fonte de Carbono, Tempo de Residência |

Pronto para aproveitar o potencial dos nanotubos de carbono em sua pesquisa ou produção?

A síntese precisa de CNTs de alta qualidade requer equipamentos de laboratório confiáveis e suporte especializado. A KINTEK é especializada no fornecimento de sistemas CVD, reatores e consumíveis essenciais para o desenvolvimento de materiais avançados. Nossa equipe pode ajudá-lo a selecionar os precursores certos e otimizar seus parâmetros de processo para máxima eficiência, rendimento e pureza.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua inovação em nanotubos de carbono.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material