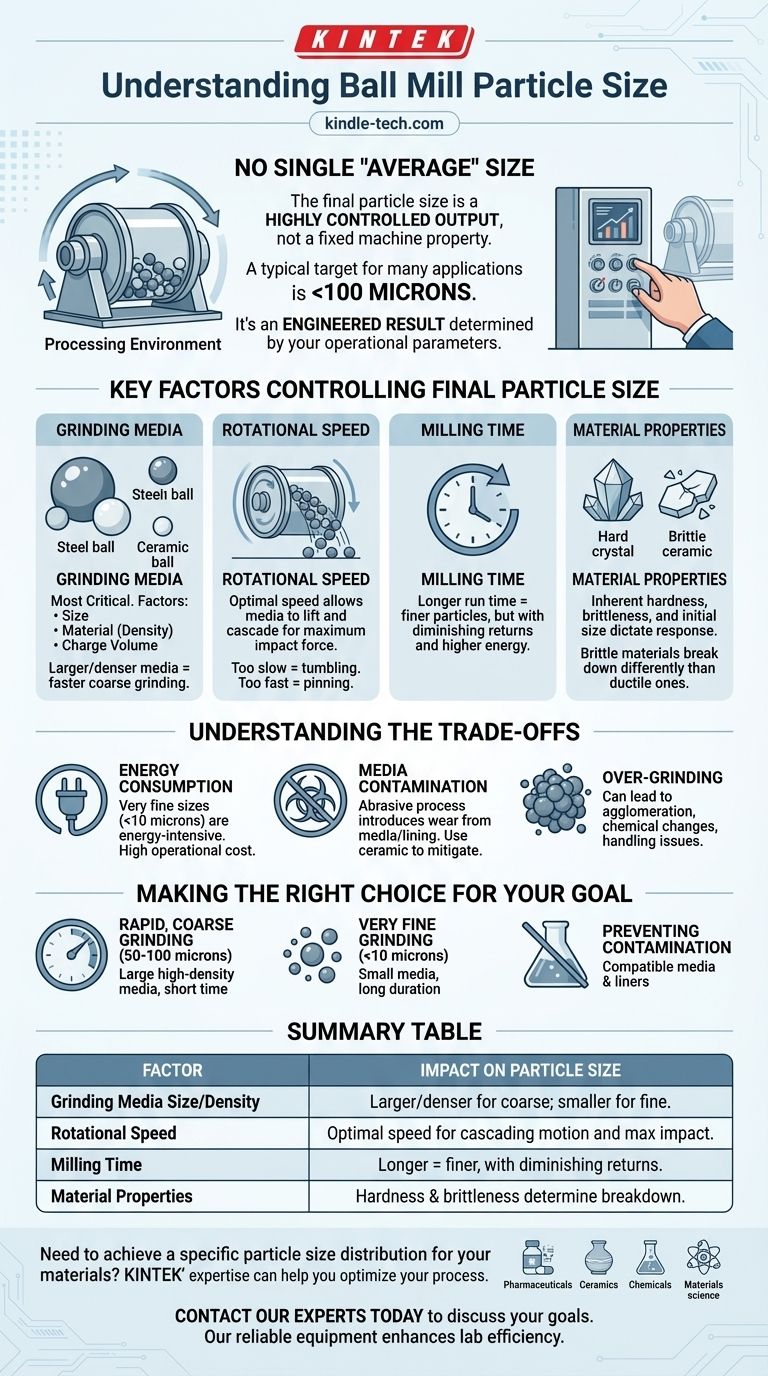

Para ser direto, não existe um tamanho de partícula "médio" único para um moinho de bolas porque o tamanho final é uma saída altamente controlada, não uma propriedade fixa da máquina. No entanto, um alvo típico para muitas aplicações é um tamanho de partícula de menos de 100 mícrons. O verdadeiro propósito de um moinho de bolas é fornecer um processo onde você pode manipular variáveis chave para alcançar o tamanho de partícula preciso que sua aplicação específica requer.

A lição mais crítica é mudar sua perspectiva. Em vez de perguntar qual tamanho um moinho de bolas produz, você deve definir o tamanho de partícula que você precisa. O moinho de bolas é um sistema que você então configura para atingir esse objetivo específico.

Por Que Não Existe um Tamanho "Médio" Único

Um moinho de bolas não é como uma peneira com uma saída fixa. É um sistema dinâmico projetado para redução de tamanho, onde a distribuição final de partículas é o resultado de vários fatores interativos.

A Máquina como um Processo

Pense em um moinho de bolas como um ambiente de processamento, e não como uma ferramenta simples. O tambor oco e rotativo e o meio de moagem dentro dele criam uma interação complexa de forças — impacto e atrito — que quebram as partículas ao longo do tempo.

Um Resultado Projetado

O tamanho final da partícula é um resultado projetado. O processo começa com um material de um certo tamanho e termina quando a finura desejada é alcançada. Este resultado é determinado inteiramente pelos parâmetros operacionais que você define.

Os Fatores Chave que Controlam o Tamanho Final da Partícula

Para atingir um tamanho de partícula específico, você deve entender e controlar as variáveis centrais do processo de moagem. Cada uma delas tem um impacto direto e significativo no produto final.

Meio de Moagem

As próprias bolas são o elemento mais crítico. Os fatores chave incluem seu tamanho, material (densidade) e o volume de carga (quanto do moinho é preenchido com elas). Meios maiores e mais densos criam forças de impacto mais altas, levando a uma redução de tamanho mais rápida para materiais grosseiros.

Velocidade de Rotação

A velocidade com que a carcaça do moinho gira é crucial. Se for muito lenta, as bolas simplesmente rolam e causam moagem por abrasão. Se for muito rápida, a força centrífuga prenderá as bolas à parede da carcaça, e nenhuma moagem ocorrerá. A velocidade ideal permite que o meio seja levantado e depois caia em cascata, criando a força de impacto máxima para uma moagem eficiente.

Tempo de Moagem

Esta é a variável mais direta. Em igualdade de condições, quanto mais tempo você operar o moinho, mais finas serão as partículas resultantes. No entanto, há retornos decrescentes, pois leva exponencialmente mais tempo e energia para quebrar as menores partículas.

Propriedades do Material

As características inerentes do material que você está moendo — sua dureza, fragilidade e tamanho inicial — ditarão como ele responde ao processo de moagem. Uma cerâmica frágil se quebrará de forma muito diferente de um metal dúctil.

Compreendendo as Compensações

Otimizar para o menor tamanho de partícula possível nem sempre é a melhor estratégia. Compreender as limitações e consequências é essencial para um processo eficiente e eficaz.

Consumo de Energia

Atingir tamanhos de partícula muito finos (por exemplo, sub-10 mícrons) é um processo intensivo em energia. A energia necessária para moer partículas aumenta drasticamente à medida que o tamanho de partícula alvo diminui. Isso tem um impacto direto no custo operacional.

Contaminação do Meio

O processo de moagem é abrasivo por natureza, o que significa que o meio de moagem (as bolas) e o revestimento do moinho se desgastarão com o tempo. Esse desgaste introduz pequenas quantidades de contaminação em seu produto. O uso de meio cerâmico em vez de aço pode mitigar isso, mas tem um custo mais alto.

Moagem Excessiva

Às vezes, tornar as partículas muito finas pode ser prejudicial. A moagem excessiva pode levar a problemas como aglomeração de partículas (formação de grumos), alterações nas propriedades químicas do material ou dificuldade no manuseio a jusante.

Fazendo a Escolha Certa para o Seu Objetivo

Suas configurações operacionais devem ser um reflexo direto do resultado desejado. Ao ajustar as variáveis chave, você pode ajustar o moinho de bolas para produzir exatamente o que você precisa.

- Se seu foco principal é a moagem rápida e grosseira (por exemplo, 50-100 mícrons): Use um meio maior e de alta densidade e um tempo de moagem relativamente curto para maximizar as forças de impacto.

- Se seu foco principal é a moagem muito fina (por exemplo, <10 mícrons): Utilize um meio menor para aumentar o contato da área de superfície e opere o moinho por durações significativamente mais longas.

- Se seu foco principal é prevenir a contaminação do produto: Selecione o meio de moagem e os revestimentos feitos de um material (como cerâmica ou aço inoxidável) que seja compatível com seu produto final.

Em última análise, um moinho de bolas lhe dá o controle para produzir o tamanho de partícula preciso que seu processo exige.

Tabela Resumo:

| Fator | Impacto no Tamanho da Partícula |

|---|---|

| Tamanho/Densidade do Meio de Moagem | Meio maior e mais denso para moagem grosseira; meio menor para moagem fina. |

| Velocidade de Rotação | A velocidade ideal cria um movimento em cascata para máximo impacto e moagem eficiente. |

| Tempo de Moagem | Tempos de moagem mais longos produzem partículas mais finas, mas com retornos decrescentes. |

| Propriedades do Material | Dureza e fragilidade da matéria-prima determinam como ela se quebra. |

Precisa alcançar uma distribuição de tamanho de partícula específica para seus materiais?

A experiência da KINTEK em soluções de moagem laboratorial pode ajudá-lo a otimizar seu processo. Fornecemos moinhos de bolas de alta qualidade e suporte técnico para selecionar o meio de moagem e os parâmetros operacionais corretos para sua aplicação — seja em produtos farmacêuticos, cerâmicas, produtos químicos ou ciência dos materiais.

Entre em contato com nossos especialistas hoje para discutir seus objetivos de tamanho de partícula e descobrir como o equipamento confiável da KINTEK pode aumentar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Qual é o benefício de usar frascos e bolas de carboneto de tungstênio (WC) para moagem? Alcançar alta eficiência de moagem de alta energia

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto